一种气雾生成装置的制作方法

[0001]

本发明涉及冶金行业气雾冷却及环保抑尘装置技术领域,适用于铸坯冷却、轧钢控轧控冷及煤焦场地、矿粉场地、冶金固废处理的抑尘和除尘等。

背景技术:

[0002]

气雾冷却和抑尘除尘在工业生产中有着广泛应用,传统的气雾生成装置是将水和气(压缩空气、氮气等)通过管道独立输送到大量的使用点,每个使用点采用气雾喷嘴将水和气混合后生成气雾。

[0003]

现有技术中采用的这种气雾应用方式存在的问题是需要大量的气雾喷嘴,管路较为复杂,不易安装,使用成本高,喷嘴容易发生堵塞。

技术实现要素:

[0004]

为解决上述技术问题,本发明提供了一种气雾生成装置,通过气雾混合腔将水气混合生成气雾,生成的气雾通过管道输送到各个气雾使用点,无需在使用点安装喷嘴,降低了安装难度,解决现有气雾装置管路结构复杂、喷嘴易堵塞和使用成本高的问题。

[0005]

本发明所提供的一种气雾生成装置,包括:供气管道、供水管道、气雾混合腔、反射导流锥体、气雾输出管道;

[0006]

所述反射导流锥体呈首尾两端均为锥体结构的结构体,反射导流锥体设置于所述气雾输出管道中,反射导流锥体周向外壁与气雾输出管道内壁无缝连接,反射导流锥体首端由气雾输出管道头端伸出;

[0007]

气雾输出管道上于所述反射导流锥体尾端锥体结构对应处开设有气雾入口孔,气雾输出管道远离反射导流锥体的一侧沿气雾使用工作范围布设,所述布设于气雾使用工作范围处的气雾输出管道上开设有多个气雾出口孔;

[0008]

所述气雾混合腔尾端设置有开口,气雾输出管道由所述气雾混合腔尾端开口处延伸至气雾混合腔的内腔中,气雾混合腔尾端开口处与气雾输出管道外壁无缝连接,所述气雾入口孔位于气雾混合腔尾端开口处内侧;

[0009]

气雾混合腔首端以反射导流锥体轴线为中心线开设有气路入口,所述气路入口与所述供气管道连通;

[0010]

气雾混合腔首端还开设有与所述反射导流锥体首端的锥体结构表面垂直的水路入口,所述水路入口与所述供水管道连通。

[0011]

对上述结构进行优选的技术方案为,所述气雾混合腔首部呈由气雾混合腔首端至气雾混合腔中部逐渐扩大的第一喇叭状结构,所述第一喇叭状结构的内壁与所述反射导流锥体首端外表面平行;

[0012]

气雾混合腔尾部呈由气雾混合腔尾端至气雾混合腔中部逐渐扩大的第二喇叭状结构,所述第二喇叭状结构的内壁与所述反射导流锥体尾端外表面平行。

[0013]

进一步优选的技术方案为,所述反射导流锥体首端锥体结构的母线与其轴线的夹

角大于所述反射导流锥体尾端锥体结构的母线与其轴线的夹角。

[0014]

再进一步优选的技术方案为,所述气雾混合腔中部呈筒状结构;

[0015]

所述反射导流锥体的中部呈圆柱状结构体;

[0016]

所述筒状结构的气雾混合腔中部的长度小于所述圆柱状结构体的反射导流锥体的中部的长度。

[0017]

又进一步优选的技术方案为,所述供气管道、所述供水管道均与所述反射导流锥体同轴设置,供水管道管径大于供气管道管径;

[0018]

所述气雾混合腔上的所述水路入口与气雾混合腔上的所述气路入口紧邻;

[0019]

所述气雾输出管道上的所述气雾入口孔的具体开设位置为:与所述反射导流锥体尾端锥体结构的锥底的侧部对应,所述气雾混合腔尾端开口处与气雾入口孔紧邻。

[0020]

再又进一步优选的为,所述气雾混合腔首端的水路入口总面积与气路入口总面积为1:1。

[0021]

更进一步优选的为,所述气雾输出管道的截面积为所述气雾混合腔首端的水路入口总面积的1.5倍。

[0022]

又更进一步优选的为,所述供水管道与供水主管道连通,所述供水主管道垂直设置于供水管道上。

[0023]

再又更进一步优选的为,所述供气管道的供气压力、所述供水管道的供水压力均为3-10mpa。

[0024]

更加优选的技术方案为,所述反射导流锥体首端锥体结构的母线与其轴线的夹角为40度~50度;所述反射导流锥体尾端锥体结构的母线与其轴线的夹角为25度~35度。

[0025]

本发明的有益效果在于:

[0026]

1.本发明所提供的气雾生成装置较现有的气雾装置在安装使用时结构更为简单。原有气雾装置实际使用时需要大量的气雾喷嘴,每个喷嘴需要独立配置相应的管道,结构较为复杂,安装成本较高,并且喷嘴容易发生堵塞。本发明所提供的气雾生成装置首先将水和气经气雾混合腔混合生成气雾,将气雾通过管道输送到各个使用点,避免了复杂的管路和使用大量的喷嘴。气雾通过管路输送到各个用气点后,根据需要在管路或支路上打孔,气雾通过管路上的孔喷射到各个使用点。由于每个使用点均不需要安装喷嘴,不易发生堵塞和影响气雾的正常喷射。

[0027]

2.本发明所提供的气雾生成装置较现有气雾装置的安装和维护成本更低。由于本装置不需要复杂的管路和大量的喷嘴,具有零件构件少的特点,初次安装成本和后续维护使用成本均较低。

[0028]

3.本装置应用范围广泛。本装置结构简单、安装方便、适用范围广泛。可适用于冶金行业铸坯冷却、轧钢控轧控冷及煤焦场地、矿粉场地、冶金固废处理的抑尘和除尘等用途。

附图说明

[0029]

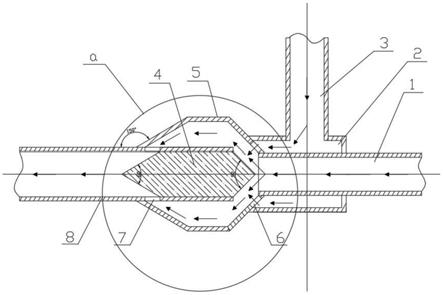

图1为本发明实施例的结构示意图。

[0030]

图2为图1所示结构中的a部放大示意图。

[0031]

图3为本发明实施例应用于炼钢连铸坯二冷段时的结构意图。

[0032]

图4为图3所示结构的a-a向剖面结构示意图。

[0033]

图5为本发明实施例应用于焦化厂焦粉抑尘和加湿时的结构示意图。

[0034]

其中,1-供气管道,2-供水管道,3-供水主管道,4-反射导流锥体, 4.1-反射导流锥体首端锥体结构,4.2-反射导流锥体尾端锥体结构,5-气雾混合腔,6-水路入口,7-气雾入口孔,8-气雾管道,9-喷射的气雾,10

-ꢀ

连铸坯,11-连铸坯运行方向,12-下落过程中的焦粉。

具体实施方式

[0035]

为进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的一种气雾生成装置的具体实施方式及工作原理进行详细说明。

[0036]

本发明实施例所提供的一种气雾生成装置如图1所示,包括:供气管道1、供水管道2、气雾混合腔5、反射导流锥体4、气雾输出管道8。

[0037]

结合图2可知,其中,反射导流锥体4的首尾两端均为锥体结构,反射导流锥体4设置于气雾输出管道8中,反射导流锥体4的首端由气雾输出管道8的头端伸出,反射导流锥体4的周向外壁与气雾输出管道8的内壁无缝连接。优选的,反射导流锥体首端锥体结构4.1的母线与其轴线的夹角大于反射导流锥体尾端锥体结构4.2的母线与其轴线的夹角。优选的,反射导流锥体首端锥体结构4.1的母线与其轴线的夹角为40~50度;反射导流锥体尾端锥体结构4.2的母线与其轴线的夹角为25~35度。如图1所示,本实施例中,反射导流锥体4首端锥体结构4.1的母线与其轴线的夹角为45度;反射导流锥体4尾端锥体结构4.2的母线与其轴线的夹角为 30度。

[0038]

气雾输出管道8远离反射导流锥体4的一侧沿气雾使用工作范围布设,布设于气雾使用工作范围处的气雾输出管道8上开设有多个气雾出口孔;气雾输出管道8上于反射导流锥体4尾端锥体结构4.2对应处开设有多个气雾入口孔7。

[0039]

气雾混合腔5为首尾两侧均设置有开口的中空结构,气雾输出管道8 由气雾混合腔5尾端开口处延伸至气雾混合腔5的内腔中,气雾混合腔5 尾端开口处与气雾输出管道8的外壁无缝连接,气雾入口孔7位于气雾混合腔5尾端开口处的内侧。气雾混合腔5首端的开口包括:气路入口、多个水路入口6。气路入口的开设方式为以反射导流锥体4的轴线为中心线开设气路入口。各个水路入口6的开设方式为在与气雾混合腔5的首端开设与反射导流锥体4首端锥体结构4.1表面垂直的水路入口6。供气管道1 的出口与气雾混合腔5首端开设的气路入口连接,供水管道2的出口与气雾混合腔5首端开设的水路入口6连接。

[0040]

对于气雾混合腔5的结构,优选的,气雾混合腔5的首部呈由气雾混合腔5首端至气雾混合腔5中部逐渐扩大的第一喇叭状结构,第一喇叭状结构的内壁与反射导流锥体4首端锥体结构4.1外表面平行;气雾混合腔 5的尾部呈由气雾混合腔5尾端至气雾混合腔5中部逐渐扩大的第二喇叭状结构,第二喇叭状结构的内壁与反射导流锥体4尾端锥体结构4.2外表面平行。

[0041]

本实施例中,气雾混合腔5的中部呈筒状结构;反射导流锥体4的中部呈圆柱状结构体;筒状结构的气雾混合腔5中部的长度小于圆柱状结构体的反射导流锥体4中部的长度。

[0042]

优选的,供气管道1、供水管道2均与反射导流锥体4同轴设置,供水管道2的管径大于供气管道1的管径;气雾混合腔5上的水路入口6与气雾混合腔5上的气路入口紧邻;气雾输出管道8上的气雾入口孔7的具体开设位置为:如图2所示,气雾入口孔7与处于气雾输出管道8中的反射导流锥体4尾端锥体结构4.2上靠近反射导流锥体4中部圆柱形结构的部分对应,即气雾入口孔7与反射导流锥体4尾端锥体结构4.2的锥底的侧部对应。气雾混合腔5尾端开口处与气雾入口孔7紧邻。

[0043]

本实施例中,供水管道2与供水主管道3连通,供水主管道3垂直设置于供水管道2上。气雾混合腔5首端的水路入口6的总面积与气路入口总面积为1:1;气雾输出管道8的截面积为气雾混合腔5首端的水路入口6 总面积的1.5倍;供气管道1、供水管道2上均设置有压力调节阀,供气管道1的供气压力、供水管道2的供水压力均为3-10mpa。在气雾使用量和气雾生成量基本平衡的情况下,本实施例的实际输送距离可达到 50-80m,能够满足大多数使用用途的需要。

[0044]

本实施例的工作原理为:水与气通过管路分别进入气雾混合腔5内,气雾混合腔5内设有反射导流锥体4。进入气雾混合腔5时,高压气体与反射导流锥体4表面平行,水路入口6方向与反射导流锥体4首端4.1表面垂直,通过反射导流锥体4的作用使水、气发射剧烈扰动混合后生成气雾。气雾混合腔5内的气雾通过若干气雾入口孔7后再进入气雾输出管道 8进行输送,气雾通过气雾入口孔7时进一步保持气雾的混合状态。

[0045]

图3、图4为将本实施例应用于炼钢厂连铸坯二冷气雾冷却的工作状态示意图。以往采用大量的气雾喷嘴,由于水质等原因经常发生堵塞,影响钢坯质量和连铸正常生产,并且检修时需要耗费大量的时间拆装喷嘴进行维护检修。采用本发明所提供的气雾生成装置后,气雾通过气雾输出管道8输送到使用点,通过气雾输出管道8上的气雾出口孔直接喷射到铸坯10的表面。由于气雾出口孔的孔径明显大于气雾喷嘴,消除了喷嘴堵塞现象,保证了钢坯的正常冷却和质量。

[0046]

本实施例还能够用于轧钢厂轧件控轧控冷工艺。

[0047]

某钢厂棒材产线中轧机组和精轧机组之间的控制轧制,原采用水冷结构,经常出现轧件上下表面冷却不均的阴阳面,轧制中容易出现跑钢堆钢事故,轧槽和导卫使用寿命低,钢材断面出现不均匀性;改用本发明所提供的气雾生成装置后,轧件冷却均匀,消除了阴阳面现象,消除了冷却不均导致的跑钢堆钢事故,精轧孔型寿命提高到1.3倍,消除了钢材断面的组织不均匀性。轧件机间控制轧制的气雾冷却构造与连铸坯二冷气雾冷却结构大致相同,也是在轧件周边设有4条气雾管道对轧件进行气雾冷却。该种结构同样也可应用与轧后控制冷却。

[0048]

图5所示的为将本实施例应用于焦化厂焦粉抑尘和加湿时的工作状态示意图。某厂焦化厂焦炭振动筛筛出的焦粉,在下落过程中产生大量粉尘,对周边现场作业环境影响较大。使用本装置进行抑尘和加湿后,消除了焦粉粉尘对周边环境的影响。同时使焦粉保持一定的湿度,便于焦粉的输送和收集。该种结构同样可应用于煤、矿粉、冶金固废等粉状物品的抑尘和除尘。

[0049]

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖

在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1