一种烟气复合型脱硫剂及其制备方法和应用与流程

[0001]

本发明涉及脱硫剂技术领域,具体涉及一种烟气复合型脱硫剂及其制备方法和应用。

背景技术:

[0002]

随着工业的发展,工业废气中尤其是烟气中里的硫氧化物是对环境危害最严重的污染物,烟气中含有二氧化硫,同时还含有三氧化硫等酸性气体成分,同时还含有少量的烟尘,烟尘中主要含铁、铜等元素是构成酸雨的主要因素。

[0003]

烟气主要来源于煤炭发电厂、工业锅炉、工业窑炉、机动车尾气等。烟气脱硫(flue gasdesulfurization,简称fgd)是目前世界上唯一大规模商业化应用的脱硫方式,是控制酸雨和二氧化硫污染的最主要技术手段。烟气脱硫技术主要利用各种碱性的吸收剂或吸附剂捕集烟气中的二氧化硫,将之转化为较为稳定且易机械分离的硫化合物或单质硫,从而达到脱硫的目的。

[0004]

目前国内外脱除烟气中硫氧化物的方法主要分为:干法脱硫、半干法脱硫和湿法脱硫三种。干法固体脱硫剂的硫容量小、吸附效率低、操作复杂、再生繁琐、硫回收难度较大。干法烟气脱硫技术中金属氧化物仍处于开发研究阶段,其中研究主要集中在氧化铜、氧化铁、氧化钛等。这些吸附剂大多制备过程非常繁琐,价格昂贵不适于推广,湿法脱硫的脱硫效率低。

技术实现要素:

[0005]

本发明的目的是为了克服现有技术的脱硫效率低的不足,提供一种烟气复合型脱硫剂及其制备方法和应用。

[0006]

为了实现上述目的,本发明第一方面提供一种制备烟气复合型脱硫剂的方法,所述方法包括:

[0007]

(1)将金属盐与碱性溶液进行接触反应,得到混合体系;

[0008]

(2)将混合体系进行陈化,接着对陈化后的体系进行研磨、煅烧,得到脱硫剂前驱体;

[0009]

(3)将脱硫剂前驱体与有机碱在有机溶剂中混合均匀,然后进行过滤、干燥得到烟气复合型脱硫剂;

[0010]

其中,所述金属盐包含金属盐a,所述金属盐a选自镁盐和/或钙盐;

[0011]

所述有机碱选自三乙胺、正辛胺、三正丁胺、月桂胺和硬脂胺中的至少一种。

[0012]

优选条件下,所述金属盐包含金属盐b,所述金属盐b选自铁盐、铈盐和钠盐中的至少一种。

[0013]

优选条件下,所述金属a与所述金属b的摩尔比为5-15:1。

[0014]

优选条件下,将碱性溶液滴加如含有所述金属盐的溶液中;

[0015]

优选条件下,所述滴加的滴速为2~5ml/min。

[0016]

优选条件下,所述陈化的条件至少满足:温度为60-80℃,时间为12-24h。

[0017]

优选条件下,在步骤(2)中,所述煅烧的条件至少满足:温度为450-550℃,时间为2-4h。

[0018]

优选条件下,在步骤(2)中,还包括:在混合体系中加入赤泥,然后混合体系进行陈化,接着对陈化后的体系进行研磨、煅烧,得到脱硫剂前驱体。

[0019]

优选条件下,在步骤(3)中,所述脱硫剂前驱体与所述有机碱的重量比为1:3-10。

[0020]

优选条件下,所述有机溶剂选自醇溶剂和/或烃类溶剂。

[0021]

本发明第二方面提供一种烟气复合型脱硫剂,根据所述的方法制备得到。

[0022]

本发明还提供一种所述的烟气复合型脱硫剂的在烟气脱硫中的应用。

[0023]

通过上述技术方案,本申请具有以下技术效果:

[0024]

通过本发明的方法制备得到的烟气复合型脱硫剂中既含有金属氢氧化物又含有有机胺,能够实现双重脱硫,从而可以有效提高脱硫剂的脱硫效率。

具体实施方式

[0025]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0026]

本发明第一方面提供一种制备烟气复合型脱硫剂的方法,所述方法包括:

[0027]

(1)将金属盐与碱性溶液进行接触反应,得到混合体系;

[0028]

(2)将混合体系进行陈化,接着对陈化后的体系进行研磨、煅烧,得到脱硫剂前驱体;

[0029]

(3)将脱硫剂前驱体与有机碱在有机溶剂中混合均匀,然后进行过滤、干燥得到烟气复合型脱硫剂;

[0030]

其中,所述金属盐包含金属盐a,所述金属盐a选自镁盐和/或钙盐;

[0031]

所述有机碱选自三乙胺、正辛胺、三正丁胺、月桂胺和硬脂胺中的至少一种。

[0032]

优选条件下,所述金属盐包含金属盐b,所述金属盐b选自铁盐、铈盐和钠盐中的至少一种。

[0033]

优选条件下,所述金属a与所述金属b的摩尔比为5-15:1。

[0034]

优选条件下,将碱性溶液滴加如含有所述金属盐的溶液中,进一步优选地,所述滴加的滴速为2~5ml/min。

[0035]

优选条件下,所述陈化的条件至少满足:温度为60-80℃,时间为12-24h。

[0036]

优选条件下,在步骤(2)中,所述煅烧的条件至少满足:温度为450-550℃,时间为2-4h。

[0037]

为了提高脱硫效果,优选条件下,在步骤(3)中,所述脱硫剂前驱体与所述有机碱的重量比为1:3-10,优选为1:4-6。

[0038]

优选条件下,所述有机溶剂选自醇溶剂和/或烃类溶剂,进一步的,所述醇溶剂选自为c2-c6的醇中的至少一种,所述烃类溶剂选自c5-c16的烷烃中的至少一种,例如所述醇溶剂可以为乙醇、丙醇、异丙醇、正丁醇中的至少一种,所述烃类溶剂可以为正己烷。

[0039]

本发明第二方面提供一种烟气复合型脱硫剂,根据所述的方法制备得到。

[0040]

通过本发明的方法制备得到的烟气复合型脱硫剂中既含有金属氢氧化物又含有有机胺,能够实现双重脱硫,从而可以有效提高脱硫剂的脱硫效率。

[0041]

通过上述方法制备得到的烟气复合型脱硫剂由金属氢氧化物以及包裹在金属氢氧化物表层的有机碱组成,在使用时,只需将该烟气复合型脱硫剂置于水中,形成脱硫溶液,此时该烟气复合型脱硫剂会自动分解成有机碱和金属氢氧化物,其中由于有机碱不溶于水,因此会浮与水上,在水与空气的界面形成薄膜(有机碱形成的薄膜),而金属氢氧化物则部分溶于水中,大部分在水中形成沉淀。

[0042]

为了进一步提高脱硫效果,优选情况下,可以将该烟气复合型脱硫剂置于水和油的复合溶剂中,此时,无机碱存在于水相中,而有机碱存在于油相中,从而提高了烟气在脱硫溶液的脱硫路程,因此,提高了烟气的脱硫效果。本发明中对所述油的种类没有特殊的要求,例如可以为石脑油。

[0043]

进一步的,为了提高所述脱硫溶液的脱硫效果,可以再加入强碱将脱硫溶液的ph值调节至10-11。

[0044]

当将烟气通入上述脱硫溶液中时,可以与脱硫溶液中无机碱反应进行初次脱硫,从而脱除烟气大部分的二氧化硫,经初次脱硫后的烟气中仍含有少量的二氧化硫,而当此处脱硫后的烟气由水相进入有机碱形成的薄膜时,可以进一步脱除二氧化硫,从而达到高效脱硫的效果。

[0045]

本发明制备的脱硫剂可以在现有的常规的脱硫设备中进行,无需对设备进行改造,且制备方法简单。

[0046]

本发明还提供一种所述的烟气复合型脱硫剂的在烟气脱硫中的应用。

[0047]

以下通过实施例对本发明进行详细说明。

[0048]

实施例1

[0049]

(1)将硝酸镁和硝酸铁溶解于水中,得到mg

2+

浓度为5m和fe

3+

浓度为0.5m的混合溶液,接着向所述混合溶液中滴加氨水溶液(3m)至溶液ph为10,滴加速度为3ml/min;

[0050]

(2)将赤泥加入中(赤泥与混合体系的比例为5mg:1ml)混合体系中,然后在75℃下搅拌2h,然后陈化24h,接着进行过滤洗涤,将滤饼干燥后进行研磨,得到颗粒物,再将颗粒物在500℃下煅烧3.5h,得到脱硫剂前驱体;

[0051]

(3)将脱硫剂前驱体与正辛胺按照重量比为1:5加入乙醇中,然后超声分散30min,接着过滤,将滤饼进行干燥、研磨得到烟气复合型脱硫剂。

[0052]

实施例2

[0053]

(1)将硝酸镁和硝酸铁溶解于水中,得到mg

2+

浓度为5m和fe

3+

浓度为0.5m的混合溶液,接着向所述混合溶液中滴加氨水溶液(3m)至溶液ph为10,滴加速度为3ml/min;

[0054]

(2)将赤泥加入中(赤泥与混合体系的比例为3mg:1ml)混合体系中,然后在75℃下搅拌2h,然后陈化24h,接着进行过滤洗涤,将滤饼干燥后进行研磨,得到颗粒物,再将颗粒物在500℃下煅烧3.5h,得到脱硫剂前驱体;

[0055]

(3)将脱硫剂前驱体与正辛胺按照重量比为1:3加入乙醇中,然后超声分散30min,接着过滤,将滤饼进行干燥、研磨得到烟气复合型脱硫剂。

[0056]

实施例3

[0057]

(1)将硝酸镁和硝酸铁溶解于水中,得到mg

2+

浓度为5m和fe

3+

浓度为5m的混合溶液,接着向所述混合溶液中滴加氨水溶液(3m)至溶液ph为10,滴加速度为3ml/min;

[0058]

(2)将赤泥加入中(赤泥与混合体系的比例为5mg:1ml)混合体系中,然后在75℃下搅拌2h,然后陈化24h,接着进行过滤洗涤,将滤饼干燥后进行研磨,得到颗粒物,再将颗粒物在500℃下煅烧3.5h,得到脱硫剂前驱体;

[0059]

(3)将脱硫剂前驱体与三乙胺按照重量比为1:8加入正己烷中,然后超声分散30min,接着过滤,将滤饼进行干燥、研磨得到烟气复合型脱硫剂。

[0060]

实施例4

[0061]

(1)将硝酸镁和硝酸铁溶解于水中,得到mg

2+

浓度为5m和fe

3+

浓度为5m的混合溶液,接着向所述混合溶液中滴加氨水溶液(3m)至溶液ph为10,滴加速度为3ml/min;

[0062]

(2)将赤泥加入中(赤泥与混合体系的比例为5mg:1ml)混合体系中,然后在75℃下搅拌2h,然后陈化24h,接着进行过滤洗涤,将滤饼干燥后进行研磨,得到颗粒物,再将颗粒物在500℃下煅烧3.5h,得到脱硫剂前驱体;

[0063]

(3)将脱硫剂前驱体与十八胺按照重量比为1:3加入环已烷中,然后超声分散50min,接着过滤,将滤饼进行干燥、研磨得到烟气复合型脱硫剂。

[0064]

对比例1

[0065]

按照实施例1的方法,不同的是,不含有步骤(3),具体步骤如下:

[0066]

(1)将硝酸镁和硝酸铁溶解于水中,得到mg

2+

浓度为5m和fe

3+

浓度为0.5m的混合溶液,接着向所述混合溶液中滴加氨水溶液(3m)至溶液ph为10,滴加速度为3ml/min;

[0067]

(2)将赤泥加入中(赤泥与混合体系的比例为5mg:1ml)混合体系中,然后在75℃下搅拌2h,然后陈化24h,接着进行过滤洗涤,将滤饼干燥后进行研磨,得到颗粒物,再将颗粒物在500℃下煅烧3.5h,得到脱硫剂前驱体。

[0068]

对比例2

[0069]

按照实施例1的方法,不同的是,采用氢氧化三甲基乙基铵代替正辛胺,具体步骤如下:

[0070]

(1)将硝酸镁和硝酸铁溶解于水中,得到mg

2+

浓度为5m和fe

3+

浓度为0.5m的混合溶液,接着向所述混合溶液中滴加氨水溶液(3m)至溶液ph为10,滴加速度为3ml/min;

[0071]

(2)将赤泥加入中(赤泥与混合体系的比例为5mg:1ml)混合体系中,然后在75℃下搅拌2h,然后陈化24h,接着进行过滤洗涤,将滤饼干燥后进行研磨,得到颗粒物,再将颗粒物在500℃下煅烧3.5h,得到脱硫剂前驱体;

[0072]

(3)将脱硫剂前驱体与氢氧化三甲基乙基铵按照重量比为1:5加入乙醇中,然后超声分散30min,接着过滤,将滤饼进行干燥、研磨得到烟气复合型脱硫剂。

[0073]

实验例

[0074]

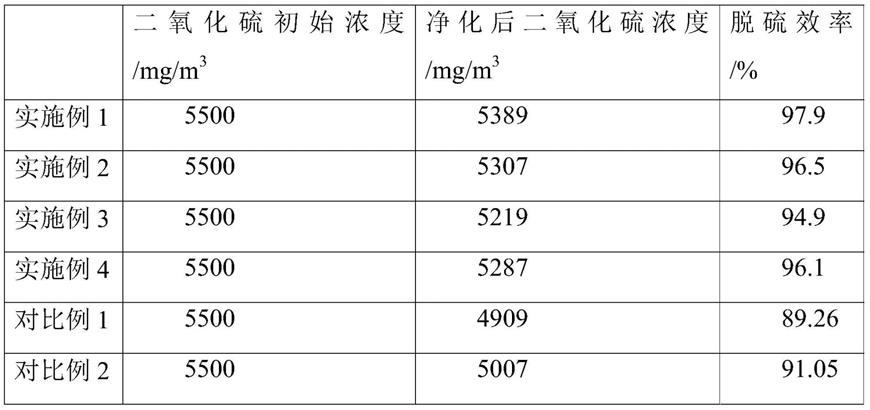

将实施例1-4和对比例1-2的烟气复合型脱硫剂加入水和石脑油的混合溶液中(水和石脑油的体积比为10:1),然后在石脑油层中含有有机碱,水相中含有无机碱,然后将该溶液预热至40℃,向该溶液中通入含硫烟气(烟气由水相进入,油相流出),实验结果如表1所示。

[0075][0076]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1