水泥窑替代燃料的制备系统与制备方法与流程

1.本发明涉及一种水泥窑替代燃料的制备系统与制备方法,特别是涉及利用电解铝的阴极碳块制备水泥窑替代燃料的制备系统与制备方法。

背景技术:

2.电解铝生产过程中,每3~6年需对电解槽进行更换或者检修,电解槽的更换或者检修会产生大量固体废料,这些固体废料无论是堆放还是填埋,都会给环境空气、河流、土壤等带来污染,又造成资源浪费。据统计,电解铝生产过程中,每生产1万吨铝,电解槽的更换或者检修所产生的固体废料中废旧阴极碳块约有100吨左右,我国每年电解铝的生产所产生的废旧阴极碳块量在25万吨以上,目前存量在200万吨以上。国外对阴极碳块的堆放要求非常严格,不允许雨淋和渗水,以免污染环境。从1996年开始,美国环保署禁止废阴极的露天堆存和土壤掩埋,要求电解铝厂必须进行无害化处理,截止目前,美国电解铝厂外排的废阴极基本上得到了无害化处理。

3.阴极碳块中氟化盐占30%(其中可溶性氟化物占25%,可溶性氢化物0.02%),阴极碳块遇水发生水解反应生成氟化氢、氰化氢、氨气等有毒有害气体污染环境空气,液体是强碱性含氟化合物、氢化物等的有毒溶液,因此电解槽废弃固体阴极碳块属于危险固废,并在《国家危险废物名录》2016版中也作了明确的分类。

4.阴极碳块主要成分中碳占50%左右,具备相当高的热值,可以作为替代燃料使用。

5.电解铝生产过程中产生的废旧阴极碳块的处理技术难度大,现有的处理工艺技术,无论火法还是湿法,处理成本高,回收电解质纯度低,碳块中金属元素含量大等等,现目前火法工艺高温分解氟化物、氰化物及湿法浸出工艺均会产生有毒有害气体,部分回收工艺未得到有效的回收处理,造成二次污染。

6.进入21世纪以来,我国电解铝工业得到迅猛发展,2017年我国电解铝产量达到3227万吨,产能已突破4000万吨,连续位居世界第一,产量占世界总量的57%。与此同时,电解铝工业的环境污染问题已受到国家、行业和社会的高度关注。检修渣是电解铝生产过程排放的典型有害固体废弃物,平均每生产一吨电解铝,会产生20-30kg的检修渣,年排放总量达上百万吨。由于检修渣含有毒性较高的可溶氟化物和氰化物,如不妥善处置,会随雨水混入江河、渗入地下污染地表水源、地下水和土壤,对周围生态环境、人类健康及动植物生长造成很大危害。检修渣的无害化资源化处理,已成为电解铝行业亟待解决的重大难题之一。

7.目前我国对电解槽检修渣的处理方式主要是采用填埋,因存在污染地下水系的风险,因此对填埋渣场的建设各管理要求很高。主要存在以下难点:1.场址选择难,尤其目前环保政策、标准严,居民环保意识强,给选址增添了很大的难度;2.建设防渗要求高,填埋场建设投资大;3.堆放过程会产生渗滤液,处置不好存在地下水和地表水污染的风险。且填埋仅仅是暂时的处置方式,并不是彻底的处置,会留下后期历史遗留问题。

8.例如,申请号cn201310355679.1的发明即公开了一种电解槽碳渣的处理方法,该

处理方法是在进行电解槽换极收边时,随着常规的封极程序,将待处理的碳渣铺设于封极细碎料中,碳渣自燃产生气体排放,碳渣内的电解质凝结并进入电解槽,最大限度回收碳渣中的电解质。该处理方法不影响电解槽的正常运行,减少了碳渣堆放、运输和处理的工序,极大的降低了劳动强度,节约劳动时间,提高了生产效率,并且消除了这些工序对环境的污染;工艺简单,操作方便,既实现了碳渣中电解质的循环利用,又无需投入任何的成本和设备,适合大规模工业化应用。

9.但是,如何充分利用现有设备对电解铝的阴极碳块进行资源化利用和无害化处理,也是污染物协同控制领域目前亟待解决的问题。

技术实现要素:

10.针对上述的缺陷,本发明的目的在于提供一种利用电解铝的阴极碳块制备水泥窑替代燃料的制备系统与制备方法,可实现资源化有效利用,并可对电解铝的阴极碳块进行无害化处置。

11.为了实现上述目的,本发明提供一种利用电解铝阴极碳块制备水泥窑替代燃料的制备系统,其包括:物料接受及破碎系统,至少包括有破碎装置,所述破碎装置接受包含有电解铝阴极碳块的固体物料并将其破碎成破碎物料;粉磨系统,至少包括有与所述破碎装置相连通的粉磨装置,所述粉磨装置接受所述破碎物料并将其粉磨成粉状物料,其中所述粉状物料是作为水泥窑替代燃料。

12.在本发明的一实施例中,所述粉磨系统还包括有气固分离装置以及风机,所述气固分离装置与所述粉磨装置通过管道连通,所述风机与所述气固分离装置相连通,其中所述粉磨装置内的粉状物料能够在所述风机的风力作用下通过所述管道进入所述气固分离装置并进行分离而得到分离后的粉状物料。

13.在本发明的一实施例中,所述粉磨装置为立式辊磨机,所述气固分离装置为袋式收尘器。

14.在本发明的一实施例中,所述物料接受及破碎系统还包括有回转下料器,所述回转下料器与所述破碎装置之间配置有用以输送所述破碎物料的第一输送装置,所述破碎物料经所述回转下料器锁风后卸入所述粉磨装置内。

15.在本发明的一实施例中,所述破碎装置为破碎机,且所述破碎机的上方配置有受料斗;所述物料接受及破碎系统还包括有用以接受所述固体物料的卸料坑,且所述卸料坑与所述受料斗之间还配置有抓斗,用以将所述卸料坑内的固体物料抓取至所述受料斗内。

16.在本发明的一实施例中,所述制备系统还包括:输送入窑系统,至少包括有第二输送装置,所述第二输送装置接受所述粉状物料并将其输送入水泥窑分解炉。

17.在本发明的一实施例中,所述输送入窑系统还包括有:用以储存所述替代燃料的储存仓,配置于所述粉磨系统之后。

18.在本发明的一实施例中,所述输送入窑系统还包括有:用以控制均匀出料的计量装置,配置于所述储存仓之后及所述第一输送装置之前;及/或,用以打散物料的打散装置,配置于所述水泥窑分解炉的入窑口。

19.为了实现上述目的,本发明另提供一种利用电解铝阴极碳块制备水泥窑替代燃料的制备方法,其是利用如上所述的制备系统进行制备,所述制备方法包括:通过物料接受及

破碎系统接受包含有电解铝阴极碳块的固体物料并将其破碎成破碎物料;通过粉磨系统接受所述破碎物料并将其粉磨成粉状物料,其中所述粉状物料是作为水泥窑替代燃料。

20.在本发明的另一实施例中,所述制备方法还包括:通过输送入窑系统接受所述粉状物料并将其输送入水泥窑分解炉。

21.本发明通过利用水泥窑的燃料特性,依托水泥窑系统实现了利用电解铝阴极碳块制备水泥窑替代燃料的目的。本发明还通过利用水泥窑的高温、碱性环境、固相反应固化重金属的优势,实现了对电解铝阴极碳块的无害化处置。本发明还通过采用预破碎+粉磨的预处理,实现了阴极碳块以粉状的形态入窑,更符合水泥窑煅烧工艺的特点。本发明还通过采用立式辊磨机的粉磨方式,有效提高了粉磨效率。

附图说明

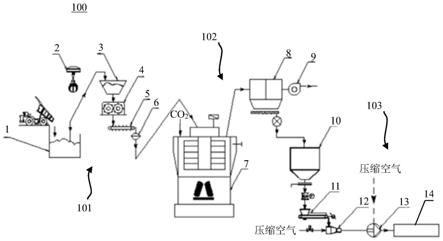

22.图1为本发明一较佳实施例的利用电解铝阴极碳块制备水泥窑替代燃料的制备系统的结构示意图;

23.图2为本发明一较佳实施例的利用电解铝阴极碳块制备水泥窑替代燃料的制备方法的流程示意图。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

25.本发明提供的一种利用电解铝阴极碳块制备水泥窑替代燃料的制备系统主要包括有物料接受及破碎系统以及粉磨系统。其中,所述物料接受及破碎系统,至少包括有破碎装置,所述破碎装置接受包含有电解铝阴极碳块的固体物料并将其破碎成破碎物料。所述粉磨系统至少包括有与所述破碎装置相连通的粉磨装置,所述粉磨装置接受所述破碎物料并将其粉磨成粉状物料,其中所述粉状物料是作为水泥窑替代燃料。较佳地,所述粉磨装置例如可为水泥窑系统的立式辊磨机,但不以此为限,且包括co2等废气可被输送入所述立式辊磨机中。

26.在本发明中,所述固体物料包含有但不限于电解铝的电解过程中产生的阴极碳块,例如可为电解铝检修渣,例如是铝电解槽在工作4-7年后进行大修时拆除下来的废弃阴极碳块,其是呈固体大块的硬质物。

27.在本发明的一实施例中,所述粉磨系统还可包括有气固分离装置以及风机,所述气固分离装置是与所述粉磨装置通过管道连通,所述风机是与所述气固分离装置相连通。其中,所述粉磨装置内的粉状物料能够在所述风机的风力作用下通过所述管道进入所述气固分离装置并进行分离而得到分离后的粉状物料。较佳地,所述气固分离装置例如可为袋式收尘器,但不以此为限。通过设计所述风机,可以从所述立式辊磨机中选取出合格的产品,例如符合一定粒径大小的粉状颗粒可随着气流一起出磨,并可通过所述袋式收尘器被收集,即为产品。并且,粉磨后的粉状物料其中的c可以替代燃煤作为水泥窑替代燃料,而其中的无机组分可作为水泥生产的原料,从而实现了检修渣等固体废弃物的资源化有效利用。

28.在本发明的一实施例中,所述物料接受及破碎系统还可包括有回转下料器,所述回转下料器与所述破碎装置之间配置有用以输送所述破碎物料的第一输送装置,例如皮带输送机,所述破碎物料经所述回转下料器锁风后卸入所述粉磨装置内。

29.在本发明的一实施例中,所述破碎装置为破碎机,且所述破碎机的上方配置有受料斗。所述物料接受及破碎系统还可包括有用以接受所述固体物料的卸料坑,且所述卸料坑与所述受料斗之间还配置有抓斗,用以将所述卸料坑内的固体物料抓取至所述受料斗内。

30.在本发明的一实施例中,所述制备系统还可包括输送入窑系统,至少包括有第二输送装置,所述第二输送装置可接受所述粉状物料并将其输送入水泥窑分解炉。所述第二输送装置例如可为气力输送装置,其例如可利用压缩空气作为动力进行输送,但不以此为限。较佳地,所述输送入窑系统还可包括有储存仓,配置于所述粉磨系统之后,用以储存作为替代燃料的产品。更佳地,所述输送入窑系统还可包括有计量装置及/或打散装置。其中,所述计量装置例如可为但不限于皮带计量秤,是配置于所述储存仓之后及所述第一输送装置之前,用以控制均匀出料。所述打散装置是配置于所述水泥窑分解炉的入窑口,用以打散物料。其中所述打散装置中还可接受压缩空气的输入。

31.如图1所示,其示出了本发明的一较佳实施例的依托水泥窑系统利用电解铝阴极碳块制备水泥窑替换燃料的制备系统的结构。其中,所述制备系统100较佳地是由三个分系统组成:物料接受及破碎系统101、粉磨系统102以及输送入窑系统103。

32.物料接受及破碎系统101是由卸料坑1、抓斗2、受料斗3、破碎机4、皮带输送机5和回转下料器6组成,通过此系统可将进入系统的固体物料破碎成破碎物料,例如可将大块的阴极碳块破碎至小块状的物料,为物料粉磨的效果提供基础条件,另外可实现破碎后的物料输送至粉磨系统。

33.粉磨系统102是由立式辊磨机7、袋式收尘器8和风机9组成,通过立式辊磨机7可将物料粉磨至粉状物料,达到入窑的粒径以匹配水泥窑煅烧的工艺要求。粉磨后的粉状物料即可作为水泥窑替代燃料。

34.输送入窑系统103是由储存仓10、皮带计量秤11、气力输送装置12和打散装置13组成,确保物料均匀分散入窑。

35.本发明通过如图1所示的制备系统,可利用电解铝的阴极碳块制备水泥窑替代燃料。如图2所示,本发明的一较佳实施例的制备方法200主要包括以下步骤:

36.步骤201、通过物料接受及破碎系统接受包含有电解铝阴极碳块的固体物料并将其破碎成破碎物料。

37.步骤202、通过粉磨系统接受所述破碎物料并将其粉磨成粉状物料,其中所述粉状物料是作为水泥窑替代燃料。

38.在本发明中,所述制备方法还可进一步包括:

39.步骤203、通过输送入窑系统接受所述粉状物料并将其输送入水泥窑分解炉。

40.更具体地,结合图1,通过本发明的制备系统可利用例如电解铝检修时产生的阴极碳块等固体废弃物制备水泥窑替代燃料,其可包括以下工艺步骤:

41.a.首先将收集转运的阴极碳块卸入卸料坑1。

42.b.抓斗2将卸料坑1内的阴极碳块提升至受料斗3内。

43.c.受料斗3将物料均匀的输送至破碎机4内。

44.d.经破碎机4破碎后的物料经皮带输送机5输送至回转下料器6内,物料经回转下料器6锁风后卸入立式辊磨机7内。

45.e.立式辊磨机7将破碎后的物料进一步研磨至粉状颗粒,即研磨成粉状物料。其中,立式辊磨机7可采用辊式碾压粉磨方式,对物料进行研磨。

46.f.风机9为立式辊磨机7提供风力,将粉状物料通过风力选取出来,通过管道带入袋式收尘器8。

47.h.袋式收尘器8为气固分离装置,可将废气中的粉状物料分离出来。

48.i.分离出来的粉状物料即为替代燃料,可作为产品输送至储存仓10进行储存。

49.k.由储存仓10将粉状物料卸出至皮带计量秤11。

50.l.经皮带计量秤11控制均匀出料,通过气力输送装置12将制备的替代燃料输送至水泥窑分解炉14。

51.m.在水泥窑分解炉14的入窑口配置打散装置13,以确保替代燃料可均匀分散入窑。

52.本发明通过利用水泥窑的燃料特性,可实现阴极碳块作为水泥窑替代燃料的综合利用的目的。本发明通过利用水泥窑的高温、碱性环境、固相反应固化重金属的优势,可实现对电解铝的阴极碳块的无害化处置。本发明通过采用预破碎+粉磨的预处理,可实现阴极碳块以粉状的形态入窑,更符合水泥窑煅烧工艺的特点。本发明通过采用立式辊磨机的粉磨方式,可有效提高粉磨效率。

53.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1