一种催化滤芯元件及其制备方法与流程

1.本发明属于烟气处理技术领域,涉及催化滤芯元件,尤其涉及一种催化滤芯元件及其制备方法。

背景技术:

2.随着社会和经济的迅速发展,环境领域的可持续问题备受关注,特别是针对燃烧烟气中多污染物的治理意义重大。烟气多污染物控制技术主要有传统串联脱除技术和一体化协同脱除技术两种。传统串联脱除技术是将多个单污染物脱除净化装置以串联的形式组合来达到脱除烟气中各污染物的目的,其整个系统庞大复杂、占地面积大,且各净化单元间可能会存在相互干扰,从而影响整个工艺系统的安全、稳定运行。

3.高温滤芯元件在高温烟气除尘方面潜力巨大,当其与催化剂相耦合制备成催化滤芯后能同时兼具催化和除尘功能。相比于传统的催化、除尘过程分单元进行,催化滤芯技术具有占地面积小,投资、运行成本低等优点。同时,催化滤芯将粉尘特别是含碱性物质的粉尘截留在滤芯外部,避免了碱性物质对催化滤芯中催化剂的毒化作用,延长了催化剂和催化滤芯的使用寿命,是烟气多污染物协同治理的发展趋势。

4.市售滤芯大致可以分为无碱滤芯和含碱滤芯两类,含碱滤芯为含碱陶瓷纤维滤芯或由含碱粘结剂组成的滤料,否则为无碱滤芯。对于含碱滤芯来说,由于碱性物质易使催化剂中毒,导致含碱滤芯无法与催化剂耦合制备多功能催化滤芯或制备的催化滤芯催化活性不高等问题;而无碱滤芯则由于纳米粒子难以在滤芯孔隙中的均匀分散,存在活性偏低等问题。

5.cn109091956a公开了一种基于陶瓷纤维的除尘脱硝一体化滤料的制备方法,该方法包括以下步骤:(1)配料;(2)分散加料;(3)一次混炼;(4)分散加料;(5)分散加料;(6)二次混炼;(7)负载;(8)干燥;(9)煅烧;(10)覆膜。通过在陶瓷纤维布上浸渍包含有催化组分的二氧化钛颗粒,具有在烟道气除尘的同时,能够催化还原烟道气中的no

x

和二噁英。但是该发明在使用过程中,粉尘容易进入滤料内,减少催化剂与烟气的接触面积,从而滤料的使用寿命短。

6.cn105536528a公开了一种脱硝除尘双功能陶瓷过滤器及其制备方法和应用。本发明所述脱硝除尘双功能陶瓷过滤器的制备方法,包括以下步骤:(1)以钛盐溶液为前体,采用沉淀法在陶瓷过滤器孔内原位生长tio2超薄膜;(2)在步骤(1)得到的tio2超薄膜上负载钒和钨,制备得到所述脱硝除尘双功能陶瓷过滤器。该发明实现了在陶瓷过滤器孔内原位沉淀生长scr脱硝催化剂超薄膜,该膜在纳米尺度上均匀分散、厚度可调、且与陶瓷过滤器基底结合牢固。但是其仍然存在催化剂负载量低的问题,并且长时间使用,粉尘或是滤芯中碱性物质会在高温下与催化剂活性组分反应,导致催化剂中毒,缩短滤器的使用寿命。

7.cn110694353a公开了一种陶瓷纤维催化滤芯及其一体化制备方法。制备方法包括如下步骤:(1)将催化剂制备成催化剂浆料,将陶瓷短纤维制备成陶瓷短纤维浆料;(2)无机纤维布负载上步骤(1)制备得到的所述催化剂浆料,受热固化后得到催化滤布;(3)将步骤

(2)制备得到的所述催化滤布负载上步骤(1)制备得到的所述陶瓷短纤维浆料,在真空模具上缠绕成型,经脱模、干燥处理得到陶瓷纤维催化滤芯,制备得到的陶瓷纤维催化滤芯具有催化剂分布均匀、气孔率高、机械强度高和耐磨损性能优良的特点。但是长时间使用时,粉尘会进入催化剂,造成催化剂中毒,缩短滤芯的使用寿命。

8.现有具有催化功能的滤芯均存在粉尘易进入滤芯使催化剂中毒的问题,因此,如何在保证具有催化功能的滤芯具有良好过滤和催化性能的情况下,同时还能避免催化滤芯中催化剂中毒,成为了目前迫切需要解决的问题。

技术实现要素:

9.针对现有技术存在的不足,本发明的目的在于提供一种催化滤芯元件及其制备方法,通过对滤芯和/或催化剂层进行酸改性处理,对滤芯内部纤维进行包覆和改性,达到减轻催化剂毒化的目的,制备得到同时具有除尘和催化功能的催化滤芯元件,拓宽了催化滤芯元件的应用场合和范围。

10.为达此目的,本发明采用以下技术方案:

11.第一方面,本发明提供了一种催化滤芯元件,所述的催化滤芯元件包括滤芯以及负载于滤芯表面的催化剂层;所述的滤芯为酸改性后的滤芯,和/或所述催化剂层为酸改性后的催化剂层。

12.本发明中提供的催化滤芯元件中滤芯和催化剂层均可进行酸改性处理,增加了催化剂层与滤芯的结合能力,避免了催化剂毒化,提高了催化滤芯元件的催化活性,使催化滤芯元件同时具有催化和除尘功能。其中,酸改性后的滤芯和酸改性后的催化剂层能有效减弱滤芯内部纤维与催化剂接触造成的催化剂中毒的问题,并且在脱硝过程中,由于进行酸改性,催化滤芯元件表面具有酸性位点,能够有效吸附氨气,进一步地提高脱硝率。

13.需要说明的是,本发明对催化剂的种类不做具体要求和特殊限定,现有技术中已公开,以及新技术中未公开的用于烟气处理的催化剂均可用于本发明,可根据烟气处理情况,合理调整催化剂的种类,例如催化剂为脱硝催化剂、脱除vocs催化剂或脱二噁英催化剂中的任意一种或至少两种的组合。

14.作为本发明的一个优选技术方案,所述的滤芯包括含碱滤芯和无碱滤芯,所述的含碱滤芯包括碱性物质,所述的无碱滤芯不含有碱性物质。

15.需要说明的是,含碱滤芯制备原料主要为硅酸钙纤维,或是采用含碱粘结剂制备的无机纤维,其中滤芯呈碱性;而无碱滤芯主要采用的是硅酸铝或氧化铝纤维,均以氨型粘结剂制备,其中滤芯不呈碱性,含碱滤芯的制造成本低于无碱滤芯。

16.优选地,所述碱性物质中的阳离子为k、na或ca中的任意一种或至少两种的组合。

17.优选地,所述滤芯的材质包括堇青石、氧化铝、碳化硅、硅酸铝或硅酸钙中的任意一种或至少两种的组合。

18.作为本发明的一个优选技术方案,所述催化剂层中的金属元素包括钛、钒和钨中的任意一种或至少两种的组合。

19.优选地,所述催化滤芯元件中催化剂层的负载量为2~12wt%,例如,负载量为2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%、10wt%、11wt%或12wt%。

20.本发明中催化剂层的负载量低于2wt%,由于负载催化剂量较少,导致催化效果

差,当催化剂层的负载量高于12wt%时,使用过程中压降明显增大,对设备会造成严重负担,此外,催化剂使用量增加,会导致成本增加。

21.优选地,所述催化剂层中tio2的负载量为5~40wt%,例如,负载量为5wt%、10wt%、15wt%、20wt%、25wt%、30wt%、35wt%或40wt%。

22.优选地,所述催化剂层中钒负载量为tio2负载量的0.1~20wt%,例如,负载量为0.1wt%、2.5wt%、5.0wt%、7.5wt%、10.0wt%、12.5wt%、15.0wt%、17.5wt%或20.0wt%。

23.优选地,所述催化剂层中钨负载量为tio2负载量的0.1~20wt%,例如,负载量为0.1wt%、2.5wt%、5.0wt%、7.5wt%、10.0wt%、12.5wt%、15.0wt%、17.5wt%或20.0wt%。

24.本发明中tio2的负载量低于5wt%,钒和钨不能在载体上均匀分散,导致催化活性降低;tio2的负载量高于40wt%,钒和钨相对含量不足,同样导致催化活性不足的问题;钒和钨的负载量过低,会导致催化活性不足的问题;钒和钨的负载量太高,催化活性无明显提升,反而会提高成本。

25.第二方面,本发明提供了一种上述催化滤芯元件的制备方法,所述的制备方法包括:

26.对滤芯和/或催化剂层进行酸改性处理,然后将催化剂层负载于滤芯上,制备得到所述催化滤芯元件。

27.作为本发明的一个优选技术方案,所述的制备方法具体包括:

28.对催化剂层进行酸改性处理,将酸改性后的催化剂层负载于滤芯上,制备得到所述催化滤芯元件。

29.优选地,所述催化剂层的酸改性处理包括酸式盐改性或外加酸改性。

30.本发明中可通过对含碱滤芯和/或催化剂层进行酸改性处理,酸改性的处理方式可以是酸式盐改性,即不通过外加酸性物质,通过原料的水解产生的酸性物质进行酸改性;也可以是外加酸改性,即通过添加酸性物质进行酸改性。

31.优选地,所述的酸式盐改性包括:将酸性前驱体、非酸前驱体、分散剂和水混合粉碎得到催化剂浆液,酸性前驱体水解后生成酸,对得到的催化剂浆液进行酸改性。

32.本发明中酸式盐改性是由酸性前驱体在水解后,生成的酸性物质对催化剂层或含碱滤芯进行酸改性,无需添加其他酸性物质。

33.优选地,所述的外加酸改性包括:将非酸前驱体、分散剂和水混合粉碎后得到催化剂浆液,加入稀酸溶液对得到的催化剂浆液进行酸改性。

34.优选地,所述的酸性前驱体包括硫酸氧钛、四氯化钛或偏钛酸中的任意一种或至少两种的组合。

35.优选地,所述的非酸前驱体包括钛盐、钒盐和钨盐中的任意一种或至少两种的组合。

36.优选地,所述分散剂包括聚乙二醇、聚乙醇胺或三乙胺中的任意一种或至少两种的组合。

37.需要说明的是,本发明中对聚乙二醇的平均分子量不做具体要求和特殊限定,其中,聚乙二醇能够作为分散剂用于本发明即可,例如,聚乙二醇的平均分子量为200、300、或

400。

38.优选地,所述分散剂的质量为tio2负载量的1~5wt%,分散剂的质量为tio2负载量的1.0wt%、1.5wt%、2.0wt%、2.5wt%、3.0wt%、3.5wt%、4.0wt%、4.5wt%或5.0wt%。

39.作为本发明的一个优选技术方案,所述粉碎过程在球磨条件下进行;

40.优选地,所述稀酸溶液中氢离子浓度≤0.1mol/l,例如浓度为0.01mol/l、0.02mol/l、0.03mol/l、0.04mol/l、0.05mol/l、0.06mol/l、0.07mol/l、0.08mol/l、0.09mol/l或0.10mol/l。

41.本发明中氢离子浓度高于0.1mol/l,会造成滤芯内部结构的坍塌,导致孔隙变化,降低催化滤芯元件的整体机械性能,缩短使用寿命;此外,孔隙变化还会造成与催化剂层结合不充分,最终导致催化滤芯元件的催化活性降低。

42.优选地,所述稀酸溶液为硫酸铵、硫酸、盐酸或磷酸中的任意一种或至少两种的组合。

43.优选地,所述催化剂浆液的固含量为2~10wt%,例如固含量为2wt%、2.5wt%、3.0wt%、3.5wt%、4.0wt%、4.5wt%、5.0wt%、5.5wt%、6.0wt%、6.5wt%、7.0wt%、7.5wt%、8.0wt%、8.5wt%、9.0wt%、9.5wt%或10wt%。

44.优选地,所述催化剂浆液中颗粒的平均粒径为0.1~0.3μm,例如平均粒径为0.10μm、0.12μm、0.14μm、0.16μm、0.18μm、0.20μm、0.22μm、0.24μm、0.26μm、0.28μm或0.30μm。

45.本发明中,当平均粒径大于0.3μm时,不能充分暴露催化剂的活性位点,导致催化活性不足,当平均粒径小于0.1μm时,催化活性不会进一步增加,并且平均粒径越小,能耗越高,会增加不必要的成本。

46.作为本发明的一个优选技术方案,所述钛盐包括乙酰丙酮钛和/或钛酸四丁酯。

47.优选地,所述钒盐包括偏钒酸铵、硫酸氧钒、草酸氧钒或氯化氧钒中的任意一种或至少两种的组合。

48.优选地,所述钨盐包括偏钨酸铵、钨酸铵或氯化钨中的任意一种或至少两种的组合。

49.作为本发明的一个优选技术方案,所述的制备方法具体包括:

50.对滤芯进行酸改性处理,将催化剂层负载于酸改性后的滤芯上,制备得到所述催化滤芯元件。

51.优选地,所述滤芯进行酸改性处理包括:将滤芯经酸性溶液进行浸泡处理。

52.优选地,所述的酸性溶液包括稀酸溶液和/或酸性前驱体浆液。

53.优选地,所述的酸性前驱体浆液由酸性前驱体、分散剂和水混合粉碎后得到。

54.优选地,所述稀酸溶液为硫酸铵、硫酸、盐酸或磷酸中的任意一种或至少两种的组合。

55.作为本发明的一个优选技术方案,所述催化剂层的负载方法为浸渍法。

56.优选地,浸渍后依次进行烘干和煅烧,得到所述催化滤芯元件。

57.作为本发明的一个优选技术方案,所述烘干的温度为100~200℃,例如,温度为110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃或200℃。

58.优选地,所述烘干的时间为12~24h,时间为12h、13h、14h、15h、16h、17h、18h、19h、20h、21h、22h、23h或24h。

59.本发明中烘干温度和时间影响催化剂的固化,温度小于100℃,滤芯中的水分不能蒸发出去,影响催化活性;温度大于200℃,催化活性并无明显增强,反而增加了不必要的能耗;若烘干时间小于12h,催化剂未充分固化,影响催化活性,若烘干时间大于24h,催化活性并无明显增强,反而增加不必要的能耗。

60.优选地,所述煅烧的温度为400~600℃,例如,温度为400℃、420℃、440℃、460℃、480℃、500℃、520℃、540℃、560℃、580℃或600℃。

61.本发明中煅烧温度影响催化剂的活化,煅烧温度小于400℃,催化剂不能均匀地分散在滤芯内部,会导致催化活性的降低。煅烧温度大于600℃,催化剂会发生烧结集聚的问题,导致催化活性的降低。

62.优选地,所述煅烧的时间为5~10h,例如,时间为5h、5.5h、6.0h、6.5h、7.0h、7.5h、8.0h、8.5h、9.0h、9.5h或10h。

63.本发明中煅烧时间小于5h,会导致催化剂活化不充分,降低催化活性;煅烧时间大于10h,催化活性无明显增加,但增加了不必要地能耗。

64.优选地,所述煅烧的升温速率为1~5℃/min,例如升温速率为1.0℃/min、1.5℃/min、2.0℃/min、2.5℃/min、3.0℃/min、3.5℃/min、4.0℃/min、4.5℃/min或5℃/min。

65.本发明中,当升温速率小于1℃/min时,导致升温时间太长,能耗较大;当升温速率大于5℃/min时,催化剂不能很好地固化活化,导致催化活性不足。

66.第三方面,本发明提供了一种如第一方面所述的催化滤芯元件的用途,所述催化滤芯元件用于烟气除尘,并脱除氮氧化物、二噁英或vocs中的一种或至少两种的组合。

67.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

68.与现有技术相比,本发明的有益效果为:

69.本发明通过对滤芯和/或催化剂层进行酸改性处理,使本发明兼具催化和除尘功能,实现烟气多污染物协同治理,相比于传统的催化和除尘过程分单元进行,具有占地面积小、投资成本低和运行成本低等优点;同时,催化滤芯元件将粉尘特别是含碱性物质的粉尘截留在滤芯外部,避免了碱性物质对催化滤芯中催化剂的毒化作用,降低了催化滤芯在长时间使用后与碱性物质反应导致催化活性降低的风险,延长了催化剂和催化滤芯元件的使用寿命;此外,通过酸改性,弱化滤芯纤维中杂元素对催化性能的抑制、强化滤芯中催化剂的催化活性,催化滤芯元件表面具有酸性位点,提高了脱硝过程中氨气的吸附,进一步地提高脱硝转化率。相比于传统陶瓷纤维催化滤芯,针对短接触时间工况能够大大提升催化性能,保证除尘效果的前提下,在300℃面速度1n/min(标况)条件下,脱硝率均能保持在92.3%以上。

附图说明

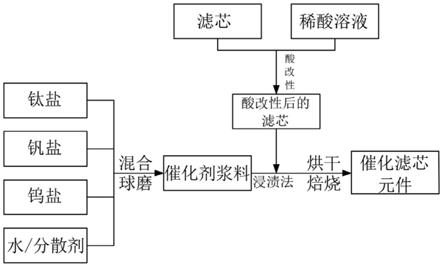

70.图1为本发明实施例1和实施例8中提供的催化滤芯元件的制备方法流程图;

71.图2为本发明实施例2中提供的催化滤芯元件的制备方法流程图;

72.图3为本发明实施例7中提供的催化滤芯元件的制备方法流程图;

73.图4为本发明实施例9中提供的催化滤芯元件的制备方法流程图。

具体实施方式

74.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

75.其中,含碱滤芯为广州太棉陶瓷纤维滤芯或钠系粘结剂滤芯;无碱滤芯为德国clear edge陶瓷纤维滤芯。

76.实施例1

77.本实施例提供一种催化滤芯元件,所述的催化滤芯元件包括酸改性处理后的含碱滤芯以及负载于含碱滤芯表面的催化剂层,含碱滤芯中包括阳离子为k和na的碱性物质。

78.催化剂层中的金属元素包括钛、钒和钨,催化滤芯元件中催化剂层的负载量为7wt%;所述催化剂层中tio2的负载量为12wt%;催化剂层中钒负载量为tio2负载量的20wt%;催化剂层中钨负载量为tio2负载量的19wt%。

79.本实施例还提供了一种上述催化滤芯元件的制备方法,如图1所示,所述的制备方法包括:

80.将含碱滤芯经氢离子浓度为0.01mol/l的硫酸铵和硫酸混合溶液进行浸泡酸改性处理,其中,硫酸铵和硫酸的质量比为1:1。

81.按照催化剂层中钛、钒和钨的负载量称取钛酸四丁酯、偏钒酸铵、硫酸氧钒、偏钨酸铵和钨酸铵,再加入聚乙二醇、聚乙醇胺和水球磨粉碎后得到催化剂浆液,其中,聚乙二醇和聚乙醇胺的总质量为tio2负载量的1wt%,聚乙二醇和聚乙二醇胺的质量比为1:2,催化剂浆液的固含量为8wt%,催化剂浆液中颗粒的平均粒径为0.17μm。

82.将催化剂浆液以浸渍法负载于酸改性后的含碱滤芯上,浸渍后在120℃下烘干23h,烘干后在600℃(升温速率为5℃/min)下煅烧5h,得到所述催化滤芯元件。

83.实施例2

84.本实施例提供一种催化滤芯元件,所述的催化滤芯元件包括含碱滤芯以及负载于含碱滤芯表面的催化剂层,其中,催化剂层为酸改性处理后的催化剂层。含碱滤芯中包括阳离子为na的碱性物质。

85.催化剂层中的金属元素包括钛、钒和钨,催化滤芯元件中催化剂层的负载量为9wt%;所述催化剂层中tio2的负载量为34wt%;催化剂层中钒负载量为tio2负载量的16wt%;催化剂层中钨负载量为tio2负载量的17wt%。

86.本实施例还提供了一种上述催化滤芯元件的制备方法,如图2所示,所述的制备方法包括:

87.按照催化剂层中钛、钒和钨的负载量称取乙酰丙酮钛、硫酸氧钒和钨酸铵,再加入聚乙醇胺和水球磨粉碎后得到催化剂浆液,其中,聚乙醇胺的质量为tio2负载量的4wt%,催化剂浆液的固含量为10wt%,催化剂浆液中颗粒的平均粒径为0.2μm。

88.催化剂浆液中加入氢离子浓度为0.07mol/l的硫酸溶液对得到的催化剂浆液进行酸改性。

89.将酸改性后的催化剂浆液以浸渍法负载于含碱滤芯上,浸渍后在170℃下烘干16h,烘干后在570℃(升温速率为4℃/min)下煅烧9h,得到所述催化滤芯元件。

90.实施例3

91.本实施例提供一种催化滤芯元件,所述的催化滤芯元件包括酸改性处理后的含碱滤芯以及负载于含碱滤芯表面的催化剂层,其中,催化剂层为酸改性处理后的催化剂层。含碱滤芯中包括阳离子为ca的碱性物质。

92.催化剂层中的金属元素包括钛、钒和钨,催化滤芯元件中催化剂层的负载量为10wt%;所述催化剂层中tio2的负载量为30wt%;催化剂层中钒负载量为tio2负载量的17wt%;催化剂层中钨负载量为tio2负载量的15wt%。

93.本实施例还提供了一种上述催化滤芯元件的制备方法,所述的制备方法包括:

94.按照催化剂层中钛、钒和钨的负载量称取四氯化钛、草酸氧钒和氯化钨,再加入三乙胺和水球磨粉碎后得到酸改性的催化剂浆液,其中,三乙胺的质量为tio2负载量的5wt%,催化剂浆液的固含量为9wt%,催化剂浆液中颗粒的平均粒径为0.25μm。

95.将含碱滤芯经氢离子浓度为0.09mol/l的盐酸溶液进行浸泡酸改性处理。

96.将酸改性后的催化剂浆液以浸渍法负载于酸改性后的含碱滤芯上,浸渍后在190℃下烘干17h,烘干后在590℃(升温速率为5℃/min)下煅烧7h,得到所述催化滤芯元件。

97.实施例4

98.本实施例提供一种催化滤芯元件,所述的催化滤芯元件包括酸改性处理后含碱滤芯以及负载于含碱滤芯表面的催化剂层。含碱滤芯中包括阳离子为k的碱性物质。

99.催化剂层中的金属元素包括钛、钒和钨;催化滤芯元件中催化剂层的负载量为8wt%;所述催化剂层中tio2的负载量为35wt%;催化剂层中钒负载量为tio2负载量的15wt%;催化剂层中钨负载量为tio2负载量的16wt%。

100.本实施例还提供了一种上述催化滤芯元件的制备方法所述的制备方法包括:

101.按照催化剂层中钛、钒和钨的负载量称取硫酸氧钛、偏钒酸铵和偏钨酸铵,先将硫酸氧钛、聚乙醇胺和水球磨粉碎得到氢离子浓度为0.08mol/l硫酸氧钛浆液,将含碱滤芯经硫酸氧钛浆液进行浸泡酸改性处理;将偏钒酸铵、偏钨酸铵、聚乙二醇和水球磨粉碎后得到催化剂浆液,其中,聚乙醇胺和聚乙二醇的总质量为tio2负载量的3wt%,聚乙醇胺和聚乙二醇的质量比为1:1,催化剂浆液的固含量为7wt%,催化剂浆液中颗粒的平均粒径为0.15μm。

102.将催化剂浆液以浸渍法负载于酸改性后的含碱滤芯上,浸渍后在180℃下烘干15h,烘干后在580℃(升温速率为3℃/min)下煅烧8h,得到所述催化滤芯元件。

103.实施例5

104.本实施例提供一种催化滤芯元件,所述的催化滤芯元件包括酸改性处理后的无碱滤芯以及负载于无碱滤芯表面的催化剂层。

105.催化剂层中的金属元素包括钛、钒和钨,催化滤芯元件中催化剂层的负载量为6wt%;所述催化剂层中tio2的负载量为5wt%;催化剂层中钒负载量为tio2负载量的19wt%;催化剂层中钨负载量为tio2负载量的20wt%。

106.本实施例还提供了一种上述催化滤芯元件的制备方法,所述的制备方法包括:

107.按照催化剂层中钛、钒和钨的负载量称取偏钛酸、硫酸氧钒、草酸氧钒、钨酸铵和氯化钨,先将偏钛酸、三乙胺和水球磨粉碎后得到氢离子浓度为0.03mol/l偏钛酸浆液,再将无碱滤芯依次浸入偏钛酸浆液和氢离子浓度为0.03mol/l的盐酸溶液中进行酸改性;将硫酸氧钒、草酸氧钒、钨酸铵、聚乙二醇和水球磨粉碎后得到催化剂浆液,其中,聚乙二醇和

三乙胺的总质量为tio2负载量的2wt%,三乙胺和聚乙二醇的质量比为1:3,催化剂浆液的固含量为6wt%,催化剂浆液中颗粒的平均粒径为0.3μm.

108.将催化剂浆液以浸渍法负载于酸改性后的无碱滤芯上,浸渍后在130℃下烘干12h,烘干后在400℃(升温速率为4℃/min)下煅烧10h,得到所述催化滤芯元件。

109.实施例6

110.本实施例提供一种催化滤芯元件,所述的催化滤芯元件包括酸改性处理后的无碱滤芯以及负载于无碱滤芯表面的催化剂层。

111.催化剂层中的金属元素包括钛、钒和钨,催化滤芯元件中催化剂层的负载量为5wt%;所述催化剂层中tio2的负载量为20wt%;催化剂层中钒负载量为tio2负载量的5wt%;催化剂层中钨负载量为tio2负载量的13wt%。

112.本实施例还提供了一种上述催化滤芯元件的制备方法,所述的制备方法包括:

113.按照催化剂层中钛、钒和钨的负载量称取硫酸氧钛、四氯化钛、偏钒酸铵、硫酸氧钒、草酸氧钒、偏钨酸铵、钨酸铵和氯化钨,先将硫酸氧钛、四氯化钛、聚乙醇胺和水球磨粉碎后得到氢离子浓度为0.08mol/l的酸性前驱体浆液,将无碱滤芯浸入酸性前驱体浆液进行酸改性处理;将偏钒酸铵、硫酸氧钒、草酸氧钒、偏钨酸铵、钨酸铵、氯化钨、三乙胺和水球磨粉碎后得到催化剂浆液,其中,聚乙醇胺和三乙胺的总质量为tio2负载量的2.5wt%,聚乙醇胺和三乙胺的质量比为1:1,催化剂浆液的固含量为4wt%,催化剂浆液中颗粒的平均粒径为0.1μm。

114.将催化剂浆液以浸渍法负载于酸改性后的无碱滤芯上,浸渍后在200℃下烘干14h,烘干后在430℃(升温速率为2℃/min)下煅烧9h,得到所述催化滤芯元件。

115.实施例7

116.本实施例提供一种催化滤芯元件,所述的催化滤芯元件包括无碱滤芯以及负载于无碱滤芯表面的催化剂层,其中,催化剂层为酸改性处理后的催化剂层。

117.催化剂层中的金属元素包括钛、钒和钨,催化滤芯元件中催化剂层的负载量为4wt%;所述催化剂层中tio2的负载量为40wt%;催化剂层中钒负载量为tio2负载量的0.1wt%;催化剂层中钨负载量为tio2负载量的10wt%。

118.本实施例还提供了一种上述催化滤芯元件的制备方法,如图3所示,所述的制备方法包括:

119.按照催化剂层中钛、钒和钨的负载量称取硫酸氧钛、偏钛酸、四氯化钛、偏钒酸铵、硫酸氧钒、草酸氧钒、氯化氧钒、偏钨酸铵和氯化钨,再加入聚乙二醇、聚乙醇胺、三乙胺和水球磨粉碎后得到酸改性的催化剂浆液,其中,聚乙二醇、聚乙醇胺和三乙胺的总质量为tio2负载量的3.5wt%,聚乙二醇、聚乙醇胺和三乙胺的质量比为1:2:1,催化剂浆液的固含量为5wt%,催化剂浆液中颗粒的平均粒径为0.13μm。

120.再在酸改性的催化剂浆液中加入氢离子浓度为0.06mol/l的硫酸铵、硫酸和盐酸混合溶液进一步酸改性,其中硫酸铵、硫酸和盐酸的质量比为1:1:2。

121.将进一步酸改性后的催化剂浆液以浸渍法负载于无碱滤芯上,浸渍后在160℃下烘干18h,烘干后在450℃(升温速率为3℃/min)下煅烧8h,得到所述催化滤芯元件。

122.实施例8

123.本实施例提供一种催化滤芯元件,所述的催化滤芯元件包括酸改性处理的无碱滤

芯,以及负载于无碱滤芯表面的催化剂层。

124.催化剂层中的金属元素包括钛、钒和钨,催化滤芯元件中催化剂层的负载量为2wt%;所述催化剂层中tio2的负载量为17wt%;催化剂层中钒负载量为tio2负载量的10wt%;催化剂层中钨负载量为tio2负载量的5wt%。

125.本实施例还提供了一种上述催化滤芯元件的制备方法,如图1所示,所述的制备方法包括:

126.将无碱滤芯经氢离子浓度为0.07mol/l的硫酸铵、硫酸和磷酸混合溶液进行浸泡酸改性处理,其中硫酸铵、硫酸和磷酸的质量比为2:1:1。

127.按照催化剂层中钛、钒和钨的负载量称取乙酰丙酮钛、钛酸四丁酯、硫酸氧钒、草酸氧钒、氯化氧钒和偏钨酸铵,加入三乙胺、聚乙醇胺和水球磨粉碎后得到催化剂浆液,其中,聚乙醇胺和三乙胺的总质量为tio2负载量的4.5wt%,聚乙醇胺和三乙胺的质量比为2:1,催化剂浆液的固含量为2wt%,催化剂浆液中颗粒的平均粒径为0.23μm。

128.将催化剂浆液以浸渍法负载于酸改性后的无碱滤芯上,浸渍后在110℃下烘干24h,烘干后在500℃(升温速率为1℃/min)下煅烧7h,得到所述催化滤芯元件。

129.实施例9

130.本实施例提供一种催化滤芯元件,所述的催化滤芯元件包括酸改性处理的含碱滤芯,以及负载于含碱滤芯表面的催化剂层,其中,催化剂层为酸改性处理后的催化剂层。含碱滤芯中包括阳离子为na的碱性物质。

131.催化剂层中的金属元素包括钛、钒和钨,催化滤芯元件中催化剂层的负载量为3wt%;所述催化剂层中tio2的负载量为25wt%;催化剂层中钒负载量为tio2负载量的12wt%;催化剂层中钨负载量为tio2负载量的0.1wt%。

132.本实施例还提供了一种上述催化滤芯元件的制备方法,如图4所示,所述的制备方法包括:

133.将含碱滤芯经氢离子浓度为0.07mol/l的硫酸、盐酸和磷酸混合溶液进行浸泡酸改性处理,硫酸、盐酸和磷酸的质量比为1:2:1。

134.按照催化剂层中钛、钒和钨的负载量称取钛酸四丁酯、草酸氧钒、钨酸铵和偏钨酸铵,加入三乙胺和水球磨粉碎后得到催化剂浆液,其中,三乙胺的质量为tio2负载量的2wt%,催化剂浆液的固含量为3wt%,催化剂浆液中颗粒的平均粒径为0.28μm。

135.在催化剂浆液中加入氢离子浓度为0.02mol/l的硫酸铵、硫酸和磷酸混合溶液酸改性,硫酸铵、硫酸和磷酸的质量比为1:1:2.

136.将酸改性后的催化剂浆液以浸渍法负载于酸改性后的含碱滤芯上,浸渍后在100℃下烘干23h,烘干后在550℃(升温速率为3℃/min)下煅烧6h,得到所述催化滤芯元件。

137.实施例10

138.本实施例提供一种催化滤芯元件,所述的催化滤芯元件包括酸改性处理的含碱滤芯,以及负载于含碱滤芯表面的催化剂层。含碱滤芯中包括阳离子为na的碱性物质。

139.催化剂层中的金属元素包括钒和钛,催化滤芯元件中催化剂层的负载量为12wt%;所述催化剂层中tio2的负载量为25wt%;催化剂层中钒负载量为tio2负载量的3wt%。

140.本实施例还提供了一种上述催化滤芯元件的制备方法,所述的制备方法包括:

141.按照催化剂层中钛、钒和钨的负载量称取偏钛酸、钛酸四丁酯和草酸氧钒,先将偏钛酸、聚乙醇胺和水球磨粉碎后得到氢离子浓度为0.05mol/l的偏钛酸浆液,将含碱滤芯经偏钛酸浆液进行浸泡酸改性处理;将钛酸四丁酯、草酸氧钒、聚乙二醇和水球磨粉碎后得到催化剂浆液,其中,聚乙醇胺和聚乙二醇的总质量为tio2负载量的1.8wt%,聚乙醇胺和聚乙二醇的质量比为2:1,催化剂浆液的固含量为6.8wt%,催化剂浆液中颗粒的平均粒径为0.26μm。

142.将催化剂浆液以浸渍法负载于酸改性后的含碱滤芯上,浸渍后在125℃下烘干14h,烘干后在530℃(升温速率为3℃/min)下煅烧7.3h,得到所述催化滤芯元件。

143.实施例11

144.本实施例提供一种催化滤芯元件,所述的催化滤芯元件包括含碱滤芯,以及负载于含碱滤芯表面的催化剂层,其中,催化剂层为酸改性处理后的催化剂层。含碱滤芯中包括阳离子为ca的碱性物质。

145.催化剂层中的金属元素包括钨和钛,催化滤芯元件中催化剂层的负载量为8wt%;所述催化剂层中tio2的负载量为10wt%;催化剂层中钨负载量为tio2负载量的3wt%。

146.本实施例还提供了一种上述催化滤芯元件的制备方法,所述的制备方法包括:

147.按照催化剂层中钛和钨的负载量称取乙酰丙酮钛和偏钨酸铵,加入三乙胺和水球磨粉碎后得到催化剂浆液,其中,三乙胺的总质量为tio2负载量的2.3wt%,催化剂浆液的固含量为7.1wt%,催化剂浆液中颗粒的平均粒径为0.18μm。

148.在催化剂浆液中加入氢离子浓度为0.06mol/l的盐酸溶液进行酸改性。

149.将酸改性后的催化剂浆液以浸渍法负载于含碱滤芯上,浸渍后在135℃下烘干16h,烘干后在540℃(升温速率为2℃/min)下煅烧5.8h,得到所述催化滤芯元件。

150.实施例12

151.本实施例提供了一种催化滤芯元件,基于实施例1所述的制备方法,其中,氢离子浓度为0.5mol/l,其他结构特征和参数与实施例1完全相同。

152.实施例13

153.本实施例提供了一种催化滤芯元件,基于实施例1所述的制备方法,其中,氢离子浓度为1mol/l,其他结构特征和参数与实施例1完全相同。

154.对比例1

155.本对比例提供了一种催化滤芯元件,基于实施例1所述的催化滤芯元件,其区别在于,对含碱滤芯不作酸改性处理,其他结构特征和参数与实施例1完全相同。

156.对比例2

157.本对比例提供了一种催化滤芯元件,基于实施例8所述的催化滤芯元件,其区别在于,其中,无碱滤芯不进行酸改性处理,其他结构特征和参数与实施例1完全相同。

158.对上述制备得到的催化滤芯元件进行脱硝测试,测试条件为:300℃700ppmno,700ppmnh3,5vol.%o2,n2载气,1nm/min线速度,测试结果如表1:

159.表1

[0160] 脱硝率(%)实施例195.2实施例296.5

实施例396.7实施例498.6实施例597.3实施例695.1实施例794.8实施例896.5实施例997.2实施例1095.1实施例1195.3实施例1293.6实施例1392.3对比例179.6对比例291.4

[0161]

由表1数据可以看出:

[0162]

(1)实施例1与实施例12和实施例13相比,实施例1的脱硝率高于实施例12和实施例13的脱硝率,由于实施例12和实施例13中氢离子浓度高于0.1mol/l,造成滤芯内部结构的坍塌,导致孔隙变化,影响催化滤芯元件与烟气的接触,降低催化活性;此外,氢离子浓度高于0.1mol/l,还会降低催化滤芯元件的整体机械性能,缩短使用寿命。

[0163]

(2)实施例1与对比例1相比,实施例1的脱硝率明显高于对比例1的脱硝率,对比例1中未对滤芯进行酸改性处理,所以制备的催化滤芯元件在工作时,催化剂层受到含碱滤芯中的碱性物质毒害,导致催化活性大幅降低。

[0164]

(3)实施例8与对比例2相比,实施例8的脱硝率高于对比例2的脱硝率,实施例8中,无碱滤芯进行酸改性处理,弱化滤芯纤维中杂元素对催化性能的抑制、强化滤芯中催化剂的催化活性,具有更多的酸性位点,进一步地,在催化脱硝过程,有利于氨气的吸附,进一步地提高反应活性。

[0165]

综上所述,本发明通过对滤芯和/或催化剂层进行酸改性处理,大幅提高了脱硝过程中氨气的吸附,进一步提高了脱硝转化率。相比于传统陶瓷纤维催化滤芯,针对短接触时间工况能够大大提升催化性能,保证除尘效果的前提下,在300℃面速度1n/min(标况)条件下,脱硝率均能保持在92.3%以上。

[0166]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1