膜元件用端盖及含此端盖的膜组件的制作方法

[0001]

本发明涉及膜分离技术领域,具体涉及一种膜元件用端盖及含此端盖的膜组件。

背景技术:

[0002]

膜的过滤是固液分离技术,它是以膜孔把水滤过,将水中杂质截留,而没有化学变化,处理简易的技术。

[0003]

现有技术中膜的种类繁多,针对卷式膜组件而言,一般由膜壳(环氧玻璃钢外壳)、膜元件、端盖等部件组装而成。卷式膜元件的端盖的作用主要是对整个膜组件起支撑和对膜元件的进水进行导流。端盖与膜元件的连接强度是膜组件稳定性的关键。

[0004]

现有技术中的端盖由内圈、外圈以及连接内圈和外圈的导流板组成,部分端盖中外圈上设有帽檐,但端盖与膜元件无物理连接,需要膜壳将端盖固定。膜产品使用时,由于受到进水高压力或者膜污堵后的高压差的作用,端盖经常与膜元件发生分离,从而使得膜元件被损坏,缩短膜组件的使用寿命,提高使用成本。

[0005]

综上所述,设计一种结构精简、使用方便且能加强膜组件连接强度的端盖以及含此端盖的膜组件具有重要意义。

技术实现要素:

[0006]

本发明目的在于提供一种结构精简、使用方便和能加强膜组件连接强度的膜元件用端盖,具体技术方案如下:

[0007]

一种膜元件用端盖,该端盖包括支撑骨架、导流件以及紧固件;

[0008]

所述导流件设置在支撑骨架上,用于对流经膜元件的流体进行导流;

[0009]

所述紧固件设置在所述支撑骨架上,用于加强膜元件和支撑骨架之间的连接。

[0010]

以上方案中优选的,所述紧固件为由支撑骨架延伸出的片状或环状结构,紧固件和膜元件同长度方向设置;所述紧固件与所述支撑骨架为一体化结构或者可拆卸式结构。所述紧固件的材质为树脂、橡胶或金属。

[0011]

以上方案中优选的,紧固件包括帘式部位,帘式部位包括沿膜元件周向方向并列设置的至少两块帘板。所述紧固件与膜元件相接触的内壁为光滑平面或设有凸点的非光滑平面。所述紧固件与膜壳相接触的表面为设有凸点的非光滑平面。

[0012]

以上方案中优选的,所述支撑骨架包括内环骨架和外环骨架,所述导流件包括一块导流片或至少两块导流片,所述导流片连接内环骨架和外环骨架;多块导流片沿膜元件的中心轴线均布设置。

[0013]

以上方案中优选的,所述导流片为扇叶板以及蜂窝孔板中的一种;所述外环骨架上设有用于密封件安装的安装槽,所述安装槽内设有至少一个排气孔;排气孔为圆形、方形以及星形中的至少一种。

[0014]

应用本发明的端盖,端盖包括支撑骨架、导流件以及紧固件,导流件设置在所述支撑骨架上,用于对流经膜元件的流体进行导流;所述紧固件设置在所述支撑骨架上,用于加

强膜元件和支撑骨架之间的连接。通过支撑骨架的设计结合紧固件的设计,端盖和膜元件之间的连接强度更好,使得膜组件能够承受进水高压力或者膜污堵后的高压差,大大延长膜组件的使用寿命。

[0015]

本发明还公开一种膜组件,包括膜元件以及上述膜元件用端盖,所述膜元件用端盖设置在膜元件端部,所述紧固件套设在膜元件上,紧固件和膜元件接触设置,能够加强端盖和膜元件的连接强度,从而延长膜组件的使用寿命,具有重大的应用价值。

[0016]

除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

[0017]

构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0018]

图1是本发明优选实施例1中膜组件的结构示意图(未示意膜壳);

[0019]

图2是图1中端盖的立体结构示意图;

[0020]

图3是图2的a向视图;

[0021]

图4是图3中的右视图;

[0022]

图5为图2中紧固件的局部放大图;

[0023]

图6为实施例1和现有技术的脱盐率变化情况示意图;

[0024]

其中,1、端盖,1.1、支撑骨架,1.11、外环骨架,1.12、内环骨架,1.13、安装槽,1.2、导流件,1.3、紧固件,1.31、帘式部位,b、帘板,2、膜元件,2.1、膜卷,2.2、中心管。

具体实施方式

[0025]

以下结合附图对本发明的实施例进行详细说明,但是本发明可以根据权利要求限定和覆盖的多种不同方式实施。

[0026]

实施例1:

[0027]

一种膜组件,详见图1,其包括膜壳(一般采用环氧玻璃钢外壳)、端盖1以及膜元件2,具体是:

[0028]

膜元件2由中心管2.2和设置在中心管2.2上的膜卷2.1组成,膜卷为海水淡化膜片卷制而成。

[0029]

膜元件2的两端分别设有端盖1,膜壳套设置膜元件和端盖上。

[0030]

本实施例中的端盖1的材质为abs树脂,其结构详见图2-4,具体是:

[0031]

端盖1包括支撑骨架1.1、导流件1.2以及紧固件1.3,所述导流件1.2设置在所述支撑骨架1.1上,用于对流经膜元件的流体进行导流;所述紧固件1.3设置在所述支撑骨架1.1上,用于加强膜元件和支撑骨架1.1之间的连接,详情如下:

[0032]

所述支撑骨架1.1包括内环骨架1.11和外环骨架1.12,所述导流件1.2包括一块导流片或至少两块导流片(图2-4中示意了八块),所述导流片连接内环骨架1.11和外环骨架1.12;多块导流片沿膜元件的中心轴线均布设置。此处内环骨架和外环骨架均采用规则的环状(如圆环状)。中心管2.2插入内环骨架1.11的中心孔设置。

[0033]

所述紧固件1.3为由支撑骨架1.1延伸出的片状或环状结构,紧固件1.3和膜元件

同长度方向设置;所述紧固件1.3与所述支撑骨架1.1为一体化结构或者可拆卸式结构,可根据实际需求选择。此处优选紧固件1.3的长度l为2-35mm。

[0034]

除此之外,紧固件1.3包括帘式部位1.31,帘式部位1.31包括沿膜元件周向方向并列设置的至少两块帘板b(优选4-68块,图2-4示意了48块),相邻两块帘板的间距d为0.5-10mm,帘板沿膜元件长度方向的长度l1为2-100mm,详见图5。紧固件能沿膜元件进行适当伸缩,增大紧固件和膜元件接触部位的摩擦,增强端盖和膜元件之间的连接强度。

[0035]

本实施例中所述紧固件1.3与膜元件相接触的内壁为光滑的平面。

[0036]

本实施例中,导流片采用为扇叶板以及蜂窝孔板中的一种,还可以采用别的构造,能实现导流即可。所述外环骨架1.12上还设有用于密封件(如环形密封圈)安装的安装槽1.13,详见图2。所述安装槽1.13内还设有至少一个排气孔,加强密封效果;排气孔可以为圆形、方形以及星形中的至少一种。

[0037]

将本实施例所得膜组件和现有技术中的膜组件(采用现有技术中的端盖)进行长时间高压运行测试,具体测试方法为:以32000mg/l的nacl溶液为进水,水温为25℃

±

2℃,运行压力为55bar,回收率设为15%,单支膜组件连续运行,定期测试产水电导率及产水流量等参数(参见现有技术),计算脱盐率变化情况,效果如图6,由图6可知,现有技术中的膜组件在高压力下、长期运行10天后,膜组件脱盐率出现快速下降,表明膜组件在高压力下出现了损坏,膜组件的结构强度较差;而本实施例所制备的膜组件运行30天后,膜组件脱盐率无明显变化,表明膜组件在高压力下基本结构没有受到破坏,膜组件强度较好。

[0038]

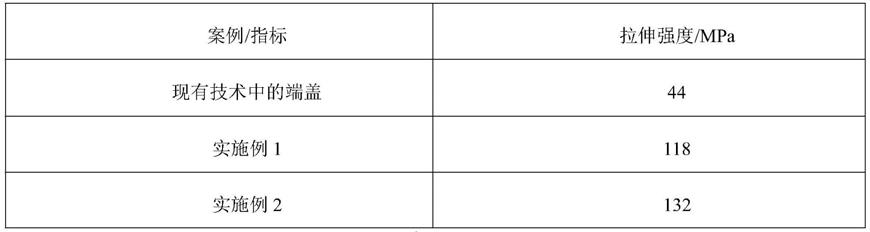

将本实施例中膜组件进行端盖与膜体间的抗拉强度测试,效果如表1。

[0039]

实施例2:

[0040]

本实施例与实施例1不同之处在于:所述紧固件与膜元件相接触的内壁为设有凸点的非光滑平面(凸点的形状为半球形等)。能增大紧固件和膜元件接触部位的摩擦,增强端盖和膜元件之间的连接强度。

[0041]

将本实施例中膜组件进行端盖与膜体间的抗拉强度测试,效果如表1。

[0042]

实施例3:

[0043]

本实施例与实施例1区别在于:所述紧固件与膜元件相接触的内壁为设有凸点的非光滑平面(凸点的形状为半球形等);所述紧固件与环氧玻璃钢外壳相接触的表面为设有凸点的非光滑平面。能同时增大紧固件和环氧玻璃钢外壳接触部位的摩擦以及紧固件和膜元件接触部位的摩擦,从而能增强端盖和膜元件之间的连接强度。

[0044]

将本实施例中膜组件进行端盖与膜体间的抗拉强度测试,效果如表1。

[0045]

表1现有技术及本发明实施例1-3所得端盖与膜元件间的拉伸强度测试结果

[0046]

[0047][0048]

注:该测试结果为每种样品随机取100件进行测试的平均值。

[0049]

从表1中可以看出,采用本发明设有紧固件的端盖(实施例1-3),膜组件的拉伸强度得到大大提高;随着紧固件的内壁和/外壁上增设凸点形成非光滑平面,使得膜组件的拉伸强度进一步得到提高。

[0050]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1