一种催化剂及其制备方法和应用

1.本技术涉及一种催化剂及其制备方法和应用,属于催化领域。

背景技术:

2.以氢气为燃料的质子交换膜燃料电池(pemfc)因其能量转换效率高、无污染等优点,日益受到受到学术界和工业界的的重视。现场制氢技术是阻碍氢能燃料电池大规模应用的主要因素之一。液氨作为大宗工业化学品,具有来源广泛,储氢量大(17.7wt%),能量密度高等优点,作为液态储氢介质开始受到国内外研究机构及企业界的关注。作为储氢介质,氨具有储氢量大(17.7wt%)、能量密度高(3000w

·

h/kg)、合成技术成熟,价格低廉,并且氨气易液化,储存和运输方便等特点,是一种理想的氢能源载体。

3.开发高效的氨分解催化剂是实现液氨作为大规模储氢介质应用的关键,也是未来实现氢能与可再生清洁能源耦合利用的关键技术之一。近年来,催化氨分解制氢技术开始受到学术界和产业界关注。伴随着燃料电池技术的飞速发展,氨分解制备无co

x

燃料电池用氢技术目前已成为能源催化领域的研究热点。现有的氨分解催化剂以负载型金属催化剂为主,活性组分包括fe、ni、co、ru等金属,其中ru基催化剂表现出优异的催化活性。在过去的研究中,相继开发了不同类型的载体如氧化物(氧化镁、氧化铝、氧化硅、镁铝尖晶石)、沸石分子筛、碳基(活性碳、碳纳米管、碳纳米纤维)材料等来负载ru纳米颗粒,提高ru基催化剂的氨分解催化活性。

4.固体碱如碱土金属氧化物及氢氧化物、碱金属氧化物,负载型碱金属和碱土金属氧化物等作为催化剂在烯烃异构化、酯交换反应、michael加成反应、醇脱氢和缩合等多种反应中得到了广泛的应用。固体碱作为催化剂具有独特的理化性质和催化性能,具有反应条件温和、高活性和选择性等优点,是一种环境友好型固体催化剂。文献(applied catalysis a:general301(2006)202

–

210;发明专利:200510031519.7)报道了氧化锆基和氧化铝基固体碱作为载体负载钌制备的催化剂具有较好的氨分解催化活性。文献(journal of catalysis 185,506

–

512,1999)结果表明以金属k改性纳米晶mgo制备的固体碱k/mgo具有特殊的表面化学性质,在丙烯-乙烯混合物到戊烯和庚烯催化反应中表现出较好的催化效果。将mgo基固体碱作为载体负载活性金属制备催化剂,不仅可以保留固体碱独特的结构性质及较强的碱性,而且可以优化载体与活性金属的相互作用为新型高效钌基氨分解催化剂的设计制备提供新的思路,但到目前为止,相关研究未见报道。

技术实现要素:

5.根据本技术的一个方面,提供了一种新型氧化镁固体碱负载钌催化剂,该催化剂制备工艺简单,成本低,贵金属钌含量低,可在较低温度下(350~450℃)实现氨的分解反应,制备无co

x

的氢气,且催化剂具有高活性和高稳定性等优点,具有潜在的应用前景。

6.根据本技术的第一方面,提供了一种催化剂,所述催化剂包括载体和活性组分,所述活性组分负载在所述载体上;

7.所述活性组分选自金属元素;所述金属元素选自钌;

8.所述载体为氧化镁固体碱。

9.可选地,所述氧化镁固体碱为碱改性的氧化镁。

10.可选地,所述碱选自金属a单质和/或金属a化合物;

11.所述金属a选自锂、钠、钾、铯中的至少一种。

12.可选地,所述金属a化合物选自金属a氧化物、金属a氢氧化物、金属a氯化物、金属a碳酸盐、金属a碳酸氢盐、金属a硝酸盐、金属a硫酸盐中的至少一种。

13.可选地,在所述氧化镁固体碱中,碱和氧化镁的质量比为0.01~1:1;

14.所述碱的质量以金属a元素的质量计。

15.可选地,在所述催化剂中,所述钌的质量为氧化镁固体碱质量的0.5~25%;

16.所述钌的质量以钌元素的质量计。

17.可选地,在所述催化剂中,所述钌的质量为氧化镁固体碱质量分数的上限选自25wt.%、14wt.%、10wt.%、9wt.%、8wt.%、7wt.%、6wt.%、5wt.%、4wt.%、3wt.%、2wt.%、1wt.%、0.7wt.%或0.6wt.%;下限选自0.5wt.%、0.7wt.%、1wt.%、2wt.%、3wt.%、4wt.%、5wt.%、6wt.%、7wt.%、8wt.%、9wt.%、10wt.%、14wt.%或19wt.%。

18.根据本技术的另一方面,提供了一种上述催化剂的制备方法,所述方法包括:

19.a)将含有氧化镁固体碱和钌源的混合物,进行负载,得到催化剂前驱体;

20.b)在含有还原性气体的气氛下,将所述催化剂前驱体还原,得到所述催化剂。

21.可选地,所述方法包括:

22.(1)将载体氧化镁固体碱浸渍分散于含有活性组分前驱体的溶剂中,混合均匀后在室温下静置0.1~48小时,然后在0~200℃下干燥,得到催化剂前驱体;

23.(2)将催化剂前驱体在100~800℃的还原气氛下进行还原活化,得到催化剂。

24.可选地,所述步骤(1)中的溶剂选自水、丙酮、乙醇中的至少一种。

25.可选地,所述步骤a)包括:将含有钌源的溶液浸渍到氧化镁固体碱中,得到催化剂前驱体。

26.可选地,所述步骤a)包括:将含有钌源的溶液浸渍到氧化镁固体碱中,干燥,得到催化剂前驱体。

27.可选地,所述钌源包括氯化钌、亚硝酰硝酸钌、氯钌酸钾、乙酰丙酮钌、醋酸钌、氯钌酸铵、钌酸钠、钌酸钾中的至少一种。

28.可选地,所述浸渍的条件为:温度为0~50℃;时间为0.1~48小时。

29.可选地,所述浸渍的时间上限独立地选自48小时、40小时、32小时、24小时、16小时、8小时、6小时、3小时、2小时、1小时、0.5小时或0.2小时;下限选自0.1小时、0.5小时、1小时、2小时、3小时、6小时、8小时、16小时、24小时、32小时、40小时或47.5小时。

30.可选地,所述干燥的温度为0~200℃。

31.可选地,所述干燥处理温度的上限选自200℃、170℃、140℃、110℃、90℃、70℃、60℃、50℃、40℃、30℃、20℃、10℃或5℃;下限选自0℃、10℃、20℃、30℃、40℃、50℃、60℃、70℃、90℃、110℃、140℃、170℃或195℃。

32.可选地,所述含有钌源的溶液中钌源浓度为1~110mg/ml。

33.可选地,所述含有钌源的溶液中钌源浓度的上限选自110mg/ml、90mg/ml、80mg/

ml、70mg/ml、60mg/ml、50mg/ml、40mg/ml、30mg/ml、20mg/ml、10mg/ml、5mg/ml或2mg/ml;下限选自1mg/ml、4mg/ml、10mg/ml、20mg/ml、30mg/ml、40mg/ml、50mg/ml、60mg/ml、70mg/ml、80mg/ml、90mg/ml或99mg/ml。

34.可选地,所述步骤b)中,还原的条件为:温度为100~800℃;时间为0.5~24小时。

35.可选地,所述还原温度上限选自800℃、730℃、620℃、510℃、450℃、410℃、400℃、350℃、330℃、300℃、200℃或110℃;下限选自100℃、200℃、300℃、330℃、350℃、400℃、410℃、450℃、500℃、530℃、550℃、600℃、610℃、700℃或750℃。

36.可选的,所述还原时间的上限选自24小时、21小时、18小时、15小时、12小时、9小时、7小时、5小时、4小时、3小时、2小时、1小时或0.7小时;下限选自0.5小时、1小时、2小时、3小时、4小时、5小时、7小时、9小时、12小时、15小时、18小时、21小时或23.5小时。

37.可选地,所述还原性气体选自氨气、氢气中的至少一种。

38.可选地,所述气氛中还包括非还原性气体;所述非还原性气体在所述气氛中的体积含量为1~90%。

39.可选地,所述还原性气体在所述气氛中的体积含量上限选自90%、85%、80%、75%、70%、65%、60%、55%、50%、45%、40%、35%、30%、25%、20%、15%、10%、8%、5%或2%;下限选自1%、2%、5%、8%、10%、15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%或85%。

40.优选地,所述还原性气氛为氨气、氢气、氢气与氮气的混合气或氢气与惰性气体的混合气,其中所述混合气中氢气的体积含量为1~90%。

41.根据本技术的第三方面,还提供了一种氢气的制备方法,所述方法包括:将含有氨气的原料气,在催化剂的存在下,反应,即可得到氢气;

42.所述催化剂选自上述催化剂、根据上述方法制备得到的催化剂中的任一种。

43.可选地,所述反应的条件为:温度为350~450℃;原料气的空速为1000~100000ml

·gcat-1

·

h-1

。

44.可选地,所述氧化镁固体碱负载钌基催化剂用于经由氨分解过程制备无co

x

的氢气。

45.可选地,在所述氧化镁固体碱负载钌基催化剂的存在下,在纯氨气、350~450℃下将氨气转化分解成氮气和氢气。

46.可选地,在所述氧化镁固体碱负载钌基催化剂的存在下,在纯氨气、气体空速为30000ml

·gcat-1

·

h-1

的条件下,在450℃下将氨气完全转化为氮气和氢气,且钌含量仅为载体质量的2%。

47.可选地,在所述氧化镁固体碱负载钌基催化剂的存在下,在纯氨气、气体空速为20000ml

·gcat-1

·

h-1

的条件下,可在420℃下将氨气完全转化为氮气和氢气,且钌含量仅为载体质量的2%。

48.本发明制备得到的新型氧化镁固体碱负载钌催化剂具有高活性和高稳定性,可在较低温度下(350~450℃)实现氨的高效完全分解,制备无co

x

的氢气。同时,氧化镁固体碱负载钌催化剂具有制备工艺简单,钌含量和成本较低等优点,在氨分解制氢领域具有潜在的应用前景。

49.除非特别指出,在本技术说明书和权利要求书中出现的所有数字,例如活性组分、

温度与时间、气体转化率等数值均不应被理解为绝对精确值,由于测量技术的标准偏差,测量的数值不可避免地存在一定实验误差。

50.本技术能产生的有益效果包括:

51.1)本技术所提供的氧化镁固体碱负载钌基催化剂的制备方法,由其得到的催化剂中钌元素的含量仅需占催化剂质量的2%,大大降低了贵金属钌的使用量,大大缩减成本。

52.2)本技术所提供的氧化镁固体碱负载钌基催化剂的制备方法,由其得到的催化剂在高空速,相对低的温度下(350~450℃)仍具有高的催化活性和较好的催化稳定性。

53.3)本技术所提供的氧化镁固体碱负载钌基催化剂的制备方法,其制备工艺简单,成本低,易于实现放大生产。

附图说明

54.图1为本技术实施例14制备的1.9%ru/koh/mgo催化剂在450℃下的氨分解反应稳定性测试结果。

具体实施方式

55.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

56.如无特别说明,本技术的实施例中的原料和试剂均通过商业途径购买。

57.如前所述,本技术涉及一种用于氨分解制氢的新型氧化镁固体碱负载钌催化剂及制备方法,包括:以氧化镁固体碱为载体,活性组分为钌,采用浸渍法制备获得所述催化剂。本技术所述催化剂制备方法经过催化剂制备、还原制得氨分解制氢催化剂。与现有氨分解催化剂体系相比,本技术制备的催化剂在相同条件下具有更高的催化活性和稳定性,可在较低温度下(350~450℃)实现氨的高效完全分解,制备无co

x

的氢气。同时,氧化镁固体碱负载钌催化剂具有制备工艺简单,钌含量和成本较低等优点,在氨分解制氢领域具有潜在的应用前景。

58.本技术的实施例中,氨分解在固定床微型反应装置上进行,采用石英管反应器,控温热电偶设置在石英管反应器的外壁上。反应气组分由气相色谱仪agilent 7890b进行在线分析,所述气相色谱仪配备有porapak n色谱柱和热导检测器,并且用h2作为载气。

59.本技术的实施例中,所述钌负载量是指钌元素的质量相对于氧化镁的质量的百分数。

60.本技术的实施例中,氨分解中氨气转化率计算如下:

61.x=(f

in,nh3-f

out,nh3

/f

in,nh3

)

×

100%

62.其中,x代表氨气转化率;f

in,nh3

代表氨气进口流速;f

out,nh3

代表氨气出口流速。

63.本技术实施例中的氧化镁固体碱根据文献:rsc advances,2013,3,3799,制备得到。

64.本技术实施例中使用的氯化钌,经icp实测,钌含量为37wt.%。

65.实施例1

66.称取0.027g氯化钌溶于3ml丙酮中,再将1.0g koh/mgo固体碱(其中碱和氧化镁的质量比为0.3:1)加入到上述氯化钌丙酮溶液中,室温下浸渍12小时。产物在80℃干燥后用氨气在500℃还原2小时,得到钌负载量为1wt.%的新型氧化镁固体碱负载钌催化剂(1%

ru/koh/mgo),标记为1#。

67.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应1h,氨气转化率为54.9%。

68.实施例2

69.称取0.054g氯化钌溶于3ml丙酮中,再将1.0g koh/mgo固体碱(其中碱和氧化镁的质量比为0.2:1)加入到上述氯化钌丙酮溶液中,室温下浸渍12小时。产物在100℃干燥后用氨气在500℃还原2小时,得到钌负载量为2wt.%的新型氧化镁固体碱负载钌催化剂(2%ru/koh/mgo),标记为2#。

70.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应1h,氨气转化率为100.0%。

71.实施例3

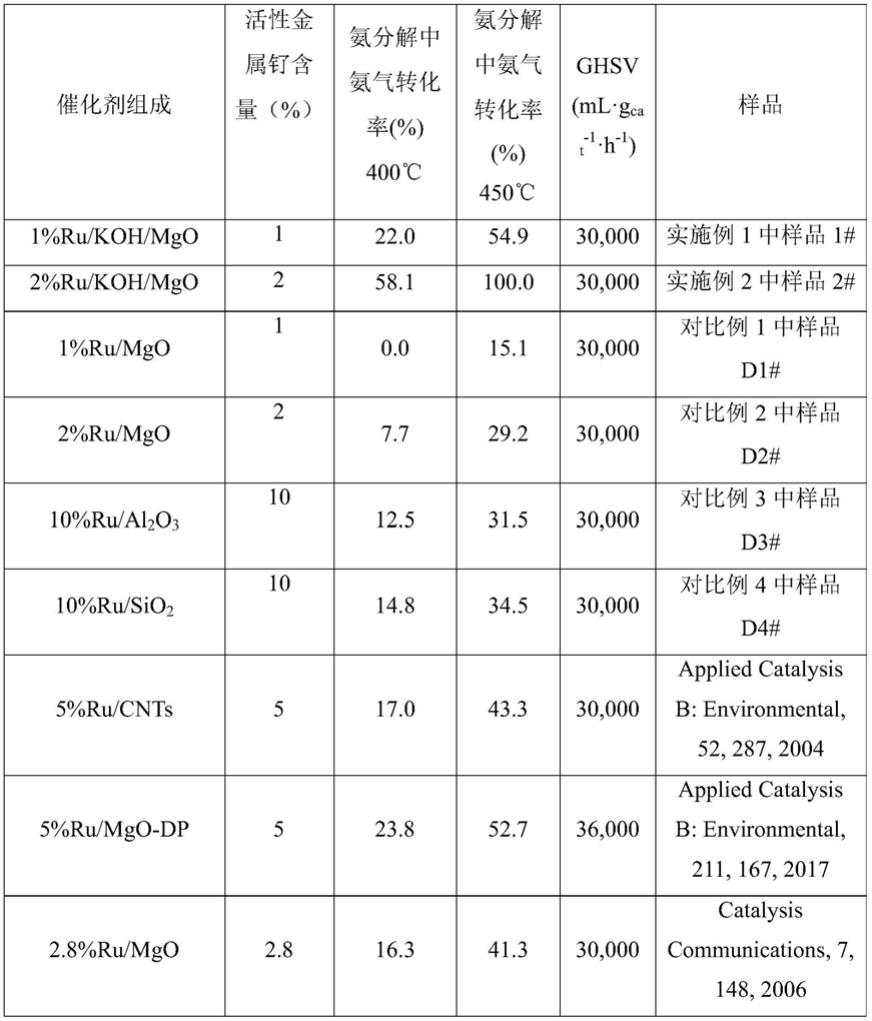

72.称取0.108g氯化钌溶于5ml丙酮中,再将1.0g k2co3/mgo固体碱(其中碱和氧化镁的质量比为0.5:1)加入到上述氯化钌丙酮溶液中,室温下浸渍10小时。产物在150℃干燥后用氨气在500℃还原8小时,得到钌负载量为4wt.%的新型氧化镁固体碱负载钌催化剂(4%ru/k2co3/mgo),标记为3#。

73.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应0.5h,氨气转化率为100.0%。

74.实施例4

75.称取0.054g氯化钌溶于20ml丙酮中,再将2.0g khco3/mgo固体碱(其中碱和氧化镁的质量比为0.2:1)加入到上述氯化钌丙酮溶液中,室温下浸渍48小时。产物在50℃干燥后用氨气在400℃还原1小时,得到钌负载量为0.5wt.%的新型氧化镁固体碱负载钌催化剂(1%ru/khco3/mgo),标记为4#。

76.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应0.5h,氨气转化率为50.1%。

77.实施例5

78.称取0.054g氯化钌溶于5ml丙酮中,再将1.0g k/mgo固体碱(其中碱和氧化镁的质量比为0.1:1)加入到上述氯化钌丙酮溶液中,室温下浸渍36小时。产物在60℃干燥后用氨气在800℃还原0.5小时,得到钌负载量为2wt.%的新型氧化镁固体碱负载钌催化剂(2%ru/k/mgo),标记为5#。

79.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应0.3h,氨气转化率为100.0%。

80.实施例6

81.称取0.081g氯化钌溶于3ml乙醇中,再将1.0g naoh/mgo固体碱(其中碱和氧化镁的质量比为0.09:1)加入到上述氯化钌乙醇溶液中,室温下浸渍1小时。产物在120℃干燥后

用氨气在200℃还原24小时,得到钌负载量为3wt.%的新型氧化镁固体碱负载钌催化剂(3%ru/naoh/mgo),标记为6#。

82.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应10h,氨气转化率为91.2%。

83.实施例7

84.称取0.108g氯化钌溶于3ml乙醇中,再将1.0g k/naoh/mgo固体碱(其中碱和氧化镁的质量比为0.15:1)加入到上述氯化钌乙醇溶液中,室温下浸渍5小时。产物在90℃干燥后用氨气在400℃还原4小时,得到钌负载量为4wt.%的新型氧化镁固体碱负载钌催化剂(4%ru/k/naoh/mgo),标记为7#。

85.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应4h,氨气转化率为100.0%。

86.实施例8

87.称取0.081g氯化钌溶于4ml丙酮中,再将1.0g na/koh/mgo固体碱(其中碱和氧化镁的质量比为0.6:1)加入到上述氯化钌丙酮溶液中,室温下浸渍16小时。产物在130℃干燥后用氢气在350℃还原3小时,得到钌负载量为3wt.%的新型氧化镁固体碱负载钌催化剂(3%ru/na/koh/mgo),标记为8#。

88.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应1h,氨气转化率为100.0%。

89.实施例9

90.称取0.054g氯化钌溶于3ml水中,再将1.0g lioh/mgo固体碱(其中碱和氧化镁的质量比为0.45:1)加入到上述氯化钌水溶液中,室温下浸渍13小时。产物在110℃干燥后用5%h2/ar混合气在560℃还原1小时,得到钌负载量为2wt.%的新型氧化镁固体碱负载钌催化剂(2%ru/lioh/mgo),标记为9#。

91.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应1h,氨气转化率为85.7%。

92.实施例10

93.称取0.027g氯化钌溶于2ml丙酮中,再将1.0g csoh/mgo固体碱(其中碱和氧化镁的质量比为0.8:1)加入到上述氯化钌丙酮溶液中,室温下浸渍24小时。产物在70℃干燥后用50%h2/ar混合气在450℃还原8小时,得到钌负载量为1wt.%的新型氧化镁固体碱负载钌催化剂(1%ru/csoh/mgo),标记为10#。

94.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应1h,氨气转化率为65.9%。

95.实施例11

96.称取0.054g氯化钌溶于3.5ml丙酮中,再将1.0g k/csoh/mgo固体碱(其中碱和氧

化镁的质量比为0.5:1)加入到上述氯化钌丙酮溶液中,室温下浸渍18小时。产物在55℃干燥后用90%h2/ar混合气在300℃还原8小时,得到钌负载量为2wt.%的新型氧化镁固体碱负载钌催化剂(2%ru/k/csoh/mgo),标记为11#。

97.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应1h,氨气转化率为100.0%。

98.实施例12

99.称取0.079g乙酰丙酮钌溶于3ml丙酮中,再将1.0g koh/mgo固体碱(其中碱和氧化镁的质量比为0.33:1)加入到上述乙酰丙酮钌溶液中,室温下浸渍2小时。产物在66℃干燥后用30%h2/ar混合气在600℃还原0.5小时,得到钌负载量为2wt.%的新型氧化镁固体碱负载钌催化剂(2%ru/koh/mgo),标记为12#。

100.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应1h,氨气转化率为55.4%。

101.实施例13

102.称取0.063g亚硝酰硝酸钌溶于3ml乙醇中,再将1.0g koh/mgo固体碱(其中碱和氧化镁的质量比为0.27:1)加入到上述亚硝酰硝酸钌乙醇溶液中,室温下浸渍7小时。产物在65℃干燥后用氢气在440℃还原7小时,得到钌负载量为2wt.%的新型氧化镁固体碱负载钌催化剂(2%ru/koh/mgo),标记为13#。

103.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应1h,氨气转化率为100.0%。

104.实施例14

105.称取0.051g氯化钌溶于3ml丙酮中,再将1.0g koh/mgo固体碱(其中碱和氧化镁的质量比为0.2:1)加入到上述氯化钌丙酮溶液中,室温下浸渍12小时。产物在59℃干燥后用氨气在500℃还原2小时,得到钌负载量为2wt.%的新型氧化镁固体碱负载钌催化剂(1.9%ru/koh/mgo),标记为14#。

106.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应1h,氨气转化率为95.5%。

107.实施例15

108.称取0.065氯钌酸铵溶于8ml去离子水中,再将1.0g koh/mgo固体碱(其中碱和氧化镁的质量比为0.29:1)加入到上述氯钌酸铵水溶液中,室温下浸渍25小时。产物在98℃干燥后用氢气在740℃还原5小时,得到钌负载量为2wt.%的新型氧化镁固体碱负载钌催化剂(2%ru/koh/mgo),标记为15#。

109.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应1h,氨气转化率为91.5%。

110.实施例16

111.称取0.082氯钌酸钾溶于10ml去离子水中,再将1.0g koh/mgo固体碱(其中碱和氧化镁的质量比为0.28:1)加入到上述氯钌酸钾水溶液中,室温下浸渍35小时。产物在85℃干燥后用氢气在630℃还原1小时,得到钌负载量为2wt.%的新型氧化镁固体碱负载钌催化剂(2%ru/koh/mgo),标记为16#。

112.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应1h,氨气转化率为82.3%。

113.对比例1

114.称取0.027g氯化钌溶于3ml丙酮中,再将1.0g商业mgo加入到上述氯化钌丙酮溶液中,室温下浸渍12小时。产物干燥后用氨气在500℃还原2小时,得到钌负载量为1wt.%的氧化镁负载钌催化剂(1%ru/mgo),标记为d1#。

115.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应1h,氨气转化率为15.1%。

116.对比例2

117.称取0.054g氯化钌溶于3ml丙酮中,再将1.0g商业mgo加入到上述氯化钌丙酮溶液中,室温下浸渍12小时。产物干燥后用氨气在500℃还原2小时,得到钌负载量为2wt.%的氧化镁负载钌催化剂(2%ru/mgo),标记为d2#。

118.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应1h,氨气转化率为29.2%。

119.对比例3

120.称取0.540g氯化钌溶于5ml丙酮中,再将1.0g商业氧化铝加入到氯化钌丙酮溶液中,室温下浸渍12小时。产物干燥后用氨气在500℃还原2小时,得到钌负载量为10wt.%的氧化铝负载钌催化剂(10%ru/al2o3),标记为d3#。

121.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应1h,氨气转化率为31.5%。

122.对比例4

123.称取0.540g氯化钌溶于5ml丙酮中,再将1.0g商业氧化硅加入到氯化钌丙酮溶液中,室温下浸渍12小时。产物干燥后用氨气在500℃还原2小时,得到钌负载量为10wt.%的氧化硅负载钌催化剂(10%ru/sio2),标记为d4#。

124.在氨分解装置中对制得的催化剂进行氨分解反应活性评价。在纯氨气、空速为30000ml

·gcat-1

·

h-1

、反应压力为常压、反应温度为450℃的条件下反应1h,氨气转化率为34.5%。

125.实施例17催化活性测试

126.在氨分解装置中对上述制备的新型氧化镁固体碱负载钌催化剂进行氨分解反应活性评价。反应器为内径为6mm的石英管固定床反应器,催化剂的加入量为0.05g,在纯氨气、反应空速为30000ml

·gcat-1

·

h-1

、反应温度为350~450℃的条件下,部分样品的氨分解

催化反应活性结果见表1。

127.从表1可以看出,本技术制备的新型氧化镁固体碱负载钌催化剂具有很高的氨分解催化活性。与对比例1、2、3、4比较得知,新型氧化镁固体碱负载钌催化剂的活性不仅明显高于以商业氧化镁、氧化硅、氧化铝等常规载体制得的催化剂的活性,并且本技术制备的催化剂中贵金属钌的含量也仅有1%-2%。

128.表1不同催化剂氨分解活性对比以及氨分解反应条件

[0129][0130]

实施例3至实施例16制备得到的样品催化活性测试结果与实施例2类似,具有高的催化活性。可见,本技术制备的新型氧化镁固体碱负载钌催化剂的催化活性远高于目前文献中所报道的高活性催化剂的催化活性。

[0131]

实施例18催化稳定性测试

[0132]

在氨分解装置中对实施例14制备的新型氧化镁固体碱负载钌催化剂14#进行氨分

解反应稳定性评价。反应器为内径6mm的石英管固定床反应器,催化剂加入量为0.05g,在纯氨气、反应空速为30000ml

·gcat-1

·

h-1

、反应温度为450℃的条件下测试300小时,结果见图1。可以看出,本技术制备的新型氧化镁固体碱负载钌催化剂具有很好的稳定性,经氨分解反应300小时活性基本保持不变。

[0133]

其他实施例制备得到的催化剂的稳定性测试结果与上述类似,均具有较好的催化稳定性。

[0134]

本技术的氨分解催化剂不仅具有很高的反应活性和很好的稳定性,而且制备工艺简单,贵金属钌的含量低和成本较低等优点,在氨分解制氢领域具有良好的应用前景。

[0135]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1