一种微磨粉的控制系统的制作方法

[0001]

本发明涉及磨粉控制系统技术领域,特别涉及一种微磨粉的控制系统。

背景技术:

[0002]

目前,钛白粉的工业化生产中,需要采用磨粉设备对钛白粉粗料进行粉碎和研磨,磨粉设备通常包括磨粉主机、分析主机、给料机和负压系统,其中分析主机位于磨粉主机的上方,而分析主机连接负压系统,磨粉主机主要进行粉碎和研磨处理,给料机负责向磨粉主机中供给粗料,而同时在负压系统的作用下,研磨后的细粉料进入分析主机,得到粒径满足要求的粉料。

[0003]

由于不同生产领域的客户对钛白粉粒度要求不同,即要求钛白粉生产系统满足不同粒度的生产要求,而对于传统的磨粉设备而言,要实现给料速度调节,通常是采用人工调节给料阀的开启大小,而要实现分析不同粒径粉料,则需要通过人为调节分析电机的转速,而要实现对不同粒径大小粉料的吸附,则需要通过更换负压风机来完成不同风力大小的调节,这样的方式不满足钛白粉的生产要求;这样的方式存在一方面生产效能无法得到提升的问题,另一方面由于无法做到准确调节,从而影响钛白粉的生产质量。

技术实现要素:

[0004]

本发明提供了一种微磨粉的控制系统,以解决传统的磨粉设备无法做到准确调节,从而影响钛白粉的生产质量的问题。

[0005]

为了达到上述目的,本发明的技术方案为:

[0006]

一种微磨粉的控制系统,包括机架、磨粉主机、分析主机、给料机和负压系统,所述分析主机包括分析电机、气流罩、转轴和出料管,所述转轴与机架转动连接,气流罩呈上大下小的锥形状,所述气流罩底部设有用于与转轴固定的骨架结构,而顶部为敞口设置,出料管竖向固定在转轴的上方,出料管的底端位于气流罩内;给料机与磨粉主机连通,给料机包括料桶、料仓、给料单元和驱动单元,所述驱动单元包括给料电机;所述负压系统包括负压风机和除尘器,除尘器连接负压风机和出料管;分析电机、给料电机以及负压风机均电信号连接有电控单元,每个电控单元均包括plc和变频器,每个电控单元中的变频器分别控制分析电机、给料电机或负压风机的运行。

[0007]

本技术方案的技术原理和效果在于:

[0008]

本方案中由于引入了电控单元,这样对于分析电机而言,能够通过变频器改变分析电机的功率从而实现分析电机输出不同的转速,从而调节气流罩的转速,来控制生产的粉料的粒径,相比于传统通过人为调节分析电机转速的方式,采用本方案,气流罩速度调节更加精准,且过程中无需停机处理,使得生产工序连续,能够提高钛白粉生产的效率。

[0009]

对于给料电机而言,通过变频器控制给料电机的运行,使其能够通过变频器改变给料电机的功率从而实现给料电机输出不同的转速,从而调节给料的速度,相比于传统通过人为调节进料阀的方式,来控制给料速度,采用本方案,给料速度调节更加精准,能够提

高钛白粉生产的质量。

[0010]

而对于负压风机而言,通过变频器控制负压风机的运行,使其能够通过变频器改变负压风机的功率从而输出不同力度的负压风力,满足不同粒度粉料的要求,相比于传统的负压系统,只能通过更换负压风机来满足粒度变化的粉料,这就使粉料生产不能连续进行,而本方案中通过plc控制变频器来调控负压风机的功率,以满足不同粒度粉料对负压风力的要求,从效率上有非常大的提升,且这样设计得到的粉料更符合生产的要求。

[0011]

综上,本方案中由于引入了电控单元,通过plc控制变频器对分析电机、给料电机以及负压风机的自动调节,以实现生产效率的大幅度提升,同时钛白粉的质量也得到极大的提升。

[0012]

进一步,所述磨粉主机包括主机电机、主机壳体、顶盖、空心轴和刀架总成,空心轴转动连接在主机壳体内,刀架总成包括多个固定在空心轴上的磨刀以及固定在主机壳体内壁上的磨块,其中磨刀的上表面与磨块的下表面贴合。

[0013]

有益效果:刀架总成完成对物料的粉碎研磨,同时与出料管连接的负压系统,将研磨后的粉料进行吸附。

[0014]

进一步,所述空心轴外部固定有支撑架结构。

[0015]

有益效果:支撑架结构的设置能够提高空心轴的挠度,提高其安全性能。

[0016]

进一步,所述转轴同轴设置在空心轴的内部。

[0017]

有益效果:这样设置使得分析主机与磨粉主机的结构合理且紧凑。

[0018]

进一步,所述给料单元包括给料轴和绞龙叶片,绞龙叶片固定在给料轴上,给料轴转动连接在料桶内。

[0019]

有益效果:给料轴转动带动绞龙叶片转动,从而实现将物料送入分析机内。

[0020]

进一步,所述给料轴通过轴承与轴承座水平转动连接在料桶内,料桶一端开设有连接孔,所述轴承座固定在料桶靠近连接孔一端。

[0021]

有益效果:这样设置提高给料轴转动的稳定性。

[0022]

进一步,所述轴承座内设有靠近连接孔的封堵筒,所述封堵筒为多孔结构。

[0023]

有益效果:由于分析主机在工作时,有较大的负压风力进入,使得轴承座内润滑油因较大负压而向料桶内流动的趋势,因此这样设置即使轴承内的润滑油有向料桶流动的趋势,其首先会被封堵筒的多孔结构吸收,从而难以从连接孔进入到料桶内,防止其污染物料。

[0024]

进一步,所述除尘器包括旋风除尘器和脉冲除尘器,所述旋风除尘器与磨粉主机连接,脉冲除尘器连接在旋风除尘器和负压风机之间。

[0025]

有益效果:分析主机排出的粉料分别通过旋风除尘器和脉冲除尘器,从而得到需求粒度的粉料。

[0026]

进一步,所述旋风除尘器以及脉冲除尘器的进风端和出风端之间均分别连接有差压计。

[0027]

有益效果:这样便于实时监测进风端和出风端之间的气体流量压差,便于对负压风机的风速进行调整。

[0028]

进一步,所述脉冲除尘器的进风端还连通有压缩空气源。

[0029]

有益效果:这样通过压缩空气源向脉冲除尘器中通入了压缩空气,以提高脉冲除

尘器的工作效率。

附图说明

[0030]

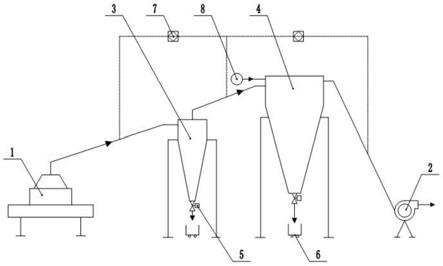

图1为本发明实施例1的工艺流程图;

[0031]

图2为本发明实施例1中磨粉主机、分析主机和给料机的结构示意图;

[0032]

图3为图2中a-a向剖视图;

[0033]

图4为本发明实施例2中封堵筒处的放大示意图。

具体实施方式

[0034]

下面通过具体实施方式进一步详细说明:

[0035]

说明书附图中的附图标记包括:磨粉主机1、主机电机11、主机壳体12、顶盖13、空心轴14、磨刀15、磨块16、第一主动带轮17、第一从动带轮18、第一皮带19、支撑架结构20、分析电机21、气流罩22、转轴23、出料管24、骨架结构25、第二主动带轮26、第二从动带轮27、第二皮带28、进风口29、进料口30、料桶31、料仓32、给料轴33、绞龙叶片34、给料电机35、链轮传动机构36、负压风机2、旋风除尘器3、脉冲除尘器4、锁风阀5、接料斗6、差压计7、压缩空气源8、轴承座90、连接孔91、封堵筒92。

[0036]

实施例1:

[0037]

基本如附图1、图2和图3所示:一种微磨粉的控制系统,包括机架、磨粉主机1和负压系统,其中磨粉主机1包括主机电机11、主机壳体12、顶盖13、空心轴14和刀架总成,其中主机电机11和主机壳体12均固定在机架上,空心轴14转动连接在主机壳体12内,刀架总成包括多个固定在空心轴14上的磨刀15以及固定在主机壳体12内壁上的磨块16,其中磨刀15的上表面与磨块16的下表面贴合。

[0038]

在空心轴14与主机电机11之间连接有第一带传动机构,其中第一带传动机构包括第一主动带轮17、第一从动带轮18和第一皮带19,第一皮带19连接第一主动带轮17和第一从动带轮18,第一主动带轮17固定在主机电机11的输出轴上,第一从动带轮18固定在空心轴14上。

[0039]

在空心轴14的外部还设有支撑架结构20,支撑架结构20的设置是为了提高空心轴14的挠度。

[0040]

在刀架总成的上方设有分析主机,本实施例中分析主机包括分析电机21、气流罩22、转轴23和出料管24,其中转轴23同轴设置在空心轴14的内部,转轴23与机架转动连接,气流罩22呈上大下小的锥形状,其底部设有用于与转轴23固定的骨架结构25,而顶部为敞口设置,出料管24竖向固定在顶盖13上,出料管24与转轴23同轴设置,出料管24的底端位于气流罩22内。

[0041]

本实施例中分析电机21固定在机架上,在分析电机21与转轴23之间连接有第二带传动机构,其中第二带传动机构包括第二主动带轮26、第二从动带轮27和第二皮带28,第二皮带28连接第二主动带轮26和第二从动带轮27,第二主动带轮26固定在分析电机21的输出轴上,而第二从动带轮27固定在转轴23上。

[0042]

在主机壳体12靠近下部的位置设有进风口29,在主机壳体12上开设有靠近刀架总成的进料口30,其中进料口30连接有给料机,本实施例中给料机包括料桶31、料仓32、给料

单元和驱动单元,料桶31为中轴线水平设置,料仓32位于料桶31的上方并与料桶31的侧壁连通,本实施例中给料单元包括给料轴33和绞龙叶片34,绞龙叶片34固定在给料轴33上,给料轴33转动连接在料桶31内,驱动单元用于驱动给料轴33转动。

[0043]

本实施例中驱动单元包括给料电机35和链轮传动机构36,其中给料电机35固定在机架上,链轮传动机构36包括主动链轮、从动链轮和链条,主动链轮与从动链轮的轮径比为2.5:1,链条连接主动链轮和从动链轮,在链轮传动机构36外部设有固定在机架上的链轮箱,其中主动链轮固定在给料电机35的输出轴上,从动链轮固定在给料轴33上。

[0044]

本实施例中出料管24与负压系统连通,其中负压系统包括负压风机2和除尘器,而除尘器包括旋风除尘器3和脉冲除尘器4,旋风除尘器3与出料管24连通,脉冲除尘器4连接在旋风除尘器3与负压风机2之间,即脉冲除尘器4与负压风机2的进风口29连通。

[0045]

旋风除尘器3与脉冲除尘器4的排料口均设置在底部,在排料口内均设有锁风阀5,在旋风除尘器3和脉冲除尘器4的下方均设有接料斗6,在旋风除尘器3以及脉冲除尘器4的进风端和出风端之间均连接分别有差压计7,这样便于实时监测进风端和出风端之间的气体流量压差,在脉冲除尘器4的进风端还额外连接有压缩空气源8,这样通过压缩空气源8向脉冲除尘器4中通入了压缩空气,以提高脉冲除尘器4的工作效率。

[0046]

本实施例中分析电机21、给料电机35以及负压风机2均电信号连接有电控单元,其中每个电控单元均包括plc和变频器,通过每个电控单元中的变频器分别控制分析电机21、给料电机35或负压风机2的运行。

[0047]

在生产过程中,给料机将物料通过进料口30送入主机壳体12内,被刀架总成进行打磨处理,而与出料管24连通的负压系统产生负压力,使得外界气体从进风口29进入到主机壳体12内,使得打磨后的粉料沿着图3中箭头所指的方向进入到气流罩22,气流罩22在转轴23带动下做高速转动,粉料进入气流罩22后受离心力作用,粒径较大、不满足要求的粉料会受离心力作用从气流罩22底部的骨架结构25排出,而满足要求的粉料经出料管24进入负压系统内。

[0048]

进入负压系统内的粉料依次通过旋风除尘器3和脉冲除尘器4得到钛白粉成品。

[0049]

本实施例中由于引入了电控单元,这样对于分析电机21而言,能够通过变频器改变分析电机21的功率从而实现分析电机21输出不同的转速,从而调节气流罩22的转速,来控制生产的粉料的粒径,相比于传统通过人为调节电机转速的方式,采用本实施例中的方案,气流罩22速度调节更加精准,且过程中无需停机处理,使得生产工序连续,能够提高钛白粉生产的效率。

[0050]

对于给料电机35而言,通过变频器控制给料电机35的运行,使其能够通过变频器改变给料电机35的功率从而实现给料电机35输出不同的转速,从而调节给料的速度,相比于传统通过人为调节进料阀的方式,来控制给料速度,采用本实施例中的方案,给料速度调节更加精准,能够提高钛白粉生产的质量。

[0051]

而对于负压风机2而言,通过变频器控制负压风机2的运行,使其能够通过变频器改变负压风机2的功率从而输出不同力度的负压风力,满足不同粒度粉料的要求,相比于传统的负压系统,当根据生产要求,需要生产的粉料的粒度发生改变时,这时候只能通过更换负压风机2来满足粒度变化的粉料,使得粉料生产不能连续进行,而本实施例中引入的电控单元,通过plc控制变频器来调控负压风机2的功率,以满足不同粒度粉料对负压风力的要

求,从效率上有非常大的提升,且这样设计得到的粉料更符合生产的要求。

[0052]

实施例2:

[0053]

与实施例1的区别在于,结合图4所示,给料轴33通过轴承与轴承座90水平转动连接在料桶31内,其中轴承座90固定在料桶31的右端,而在料桶31的右端开设有连接孔91,而由于分析主机在工作时,有较大的负压风力进入,为了减少轴承座90内润滑油的损耗(因较大负压而向料桶31内流动),从而影响物料的质量。

[0054]

在轴承座90内设有靠近连接孔91的封堵筒92,封堵筒92为多孔结构,即采用多孔材料制成,其中封堵筒92套设在给料轴33上,封堵筒92的外径大于连接孔91的孔径,封堵筒92位于连接孔91与轴承之间,这样即使轴承内的润滑油有向料桶31流动的趋势,其首先会被封堵筒92的多孔结构吸收,从而难以从连接孔91进入到料桶31内。

[0055]

实施例3:

[0056]

与实施例1的区别在于,顶盖13的底部一体成型有锥形凸起,锥形凸起呈上大下小状,且锥形凸起部分位于气流罩22内,这样设置使得锥形凸起的侧壁与气流罩22内壁之间形成导流通道,使得粉料能够更容易进入到气流罩22内部,并在离心力作用下贴合到气流罩22的内壁上。

[0057]

实施例4:

[0058]

与实施例3的区别在于,气流罩22内壁上设有若干导流片,若干导流片沿着气流罩22内壁周向等间距均布,由于气流罩22在高速转动过程中,负压系统通过出料管24在气流罩22内形成螺旋的气流,而由于磨块16在主机壳体12的侧壁上,因此研磨后的粉料在负压的作用下从气流罩22外侧进入,而不符合要求的大颗粒其受到的离心力更大,更靠近气流罩22的内壁,因此其会在螺旋气流的作用下,撞击到导流片上,使其动能下降,并沿着相邻导流片再次落入到刀架总成,继续被研磨。

[0059]

另外本实施例中骨架结构25包括套筒和若干支撑架,其中套筒同轴固定在转轴23上,而若干支撑架周向等间距的固定在套筒上,支撑架远离套筒一端固定在气流罩22的内壁上,在气流罩22的底部同轴固定有环形的挡片,其中挡片倾斜设置,且挡片的底端朝向转轴23设置,另外导流片竖向的投影全部落在了挡片上,挡片的倾斜角度为30

°

~45

°

。

[0060]

这样设置的目的在于,为了防止在气流罩22内部形成较大的负压而不利于安全生产,因此将骨架结构25中设置有若干支撑架,若干支撑架之间具有空隙,这样部分负压风力会经过空隙进入主机壳体12内,这样就能防止气流罩22内的负压过大。

[0061]

而这样的方式又存在一个问题,那就是沿着气流罩22内壁下落的大颗粒粉料同样受到了向上的风力,使其难以快速的回到刀架总成处,因此本实施例中通过挡片的设置,使得沿着气流罩22内壁下落的大颗粒粉料不再受到支撑架之间的气流影响,能够快速落入刀架总成处。

[0062]

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1