一种喷墨打印材料溶液的配制方法及应用与流程

1.本发明涉及oled器件制备技术领域,特别涉及一种喷墨打印材料溶液的配制方法及应用。

背景技术:

2.oled作为新一代显示技术的有机电致发光器件,因其自身所具备的自发光、高对比、广色域、大视角、响应速度快,在显示和照明技术方面都获得了越来越多的关注,应用前景十分广泛。但是oled因其成本过高、量产难度大而难以满足市场的需求,究其原因,技术层面上的制作工艺还需要继续加强和改进。

3.oled显示技术主要有两种截然不同的制作工艺,一种是蒸镀工艺,另一种是喷墨打印工艺,两种工艺在设备、材料、工艺方面都有很大的差异。蒸镀工艺将小分子oled发光材料,用真空蒸镀制膜,目前工艺较为成熟,但耗时费力,材料利用率低,成本高昂。喷墨打印工艺是使用溶剂将oled材料溶解成均匀溶液,然后将溶液直接喷印在基板表面形成rgb有机发光层,材料利用率高,操作简便,成本低廉。喷墨打印凭借其独有的技术特点和制作优势,正逐渐成为oled面板的主流制作工艺,将改变整个显示行业的生产模式。

4.但喷墨打印过程中oled材料的沉积形貌直接影响所制备器件的性能以及图案的分辨率。人们发现打印墨水的均匀性差会造成薄膜厚度不均匀,从而严重影响器件的发光性能。因此改善薄膜的均匀性,提高器件的发光性能和延长器件寿命,这不仅需要新型的有机小分子材料替代现有的聚合物高分子材料,更需要改进制备工艺,制备得到稳定、均匀的oled材料溶液,才能在打印过程中的改善薄膜稳定性,提高材料利用率,降低成本,这是喷墨打印技术实现量产的关键技术之一。

技术实现要素:

5.本发明是为了解决现有技术的oled材料均匀性差,材料利用率低的问题,通过采用微通道反应装置配制均匀的喷墨打印材料溶液,以此来改善喷墨打印的薄膜均匀性。

6.为达到上述目的,本发明采用如下技术方案:

7.一种喷墨打印材料溶液的配制方法,该溶液由多种溶剂与oled材料溶质组成,该配制方法包括如下步骤:

8.(1)第一溶剂与oled材料溶质混合成溶液,泵入微通道反应器的微混合模块1,混合后通入加热模块1,

9.(2)加热模块1流出液与第二溶剂同时泵入微混合模块2中,混合后通入加热模块2;同操作直至第n种溶剂通入加热模块n,

10.(3)加热模块n中的流出液泵入冷却模块,收集流出液,即得到一种均匀的喷墨打印材料溶液,

11.所述微通道反应器由微混合模块1、加热模块1、微混合模块2、加热模块2

……

微混合模块n、加热模块n、冷却模块首尾相连而成,n为正整数。

12.所述溶剂有两种,所述微通道反应器由微混合模块1、加热模块1、微混合模块2、加热模块2和冷却模块首尾相连而成;

13.第一溶剂、第二溶剂的沸点范围在100℃~250℃;优先溶剂的沸点范围为120~200℃。

14.根据所述的喷墨打印材料溶液,其特征在于,溶质在第一溶剂中的溶解度≥10mg/ml,溶质在第二溶剂中的溶解度≥10mg/ml;优先溶质在两种溶剂中的溶解度≥20mg/ml;

15.按重量百分比该溶液混合物由以下成分组成:

16.第一溶剂含量范围为58.0%~78.0%,优先范围60.5%~75.5%;

17.第二溶剂含量为21.0%~40.5%,优先范围23.5%~37.4%;

18.oled材料溶质含量范围为0.5~3.0%,优先范围0.7%~2.8%。

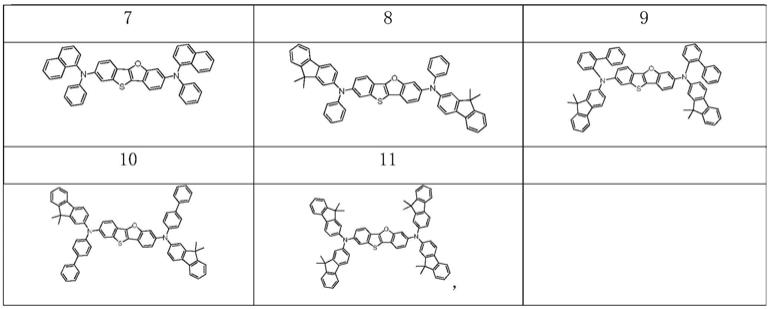

19.其中,第一溶剂为氯苯,第二溶剂为二甲苯;溶质可为以下化合物中任一个:

[0020][0021][0022]

其中,溶质化合物优选为n2,n2,n7,n

7-四苯基[1]苯并噻吩[3,2-b][1]苯并呋喃-2,7-二胺,结构式如下所示:

[0023][0024]

其中溶液、溶剂在泵入微混合模块中流速为12ml/min~45ml/min,优先流速为15ml/min~40ml/min;

[0025]

溶液在加热模块中停留时间为10s~40s,优先为12s~35s;模块加热温度为50~90℃,优先加热温度为60~85℃;

[0026]

根据所述的喷墨打印材料溶液的配制过程,在氮气氛围下进行。

[0027]

上述的喷墨打印材料溶液的制作方法,可配制空穴传输层,空穴注入层、发光层等结构层中的喷墨打印材料溶液,量产应用于oled器件中。

[0028]

对比现有的采用传统搅拌式反应器混合配制溶液方法,本发明人提出利用微通道反应器来进行溶液的混合,一般的微通道反应器有两根进入反应器的进料管,之后在反应器内混合为一体,从反应器的另一端引出,形式上是一个三通管,只是反应器是一个很细小、很长的、曲折的通道,具有极大的比表面积、传质传热效率高,连续流的优点,本发明采用微通道反应器,使两种物料在曲折的通道中连续流动,迂回曲折的通道使流体物料产生搅拌效果,使物料混合效果好、返混极低,操作简单、可以减少人工操作等优点,且其极大的比表面积,使得两项物料混合加热过程传热效率更高,可制备均匀、稳定的喷墨打印材料溶液,改善打印过程中的薄膜稳定性,提升器件发光效率及寿命,提高材料利用率,具有应用于喷墨打印oled技术量产的可能。

附图说明

[0029]

图1本发明配制方法的工艺流程图。

具体实施方式

[0030]

下面结合附图及实施例对本发明做进一步的详细说明。

[0031]

在本技术中虽然采用的oled材料为btbf-dpa,实施例中仅作为空穴传输层,但本领域普通技术人员可知,本发明的方法可应用于配制任何一层的喷墨打印材料溶液,特别是空穴传输层,空穴注入层、发光层。

[0032]

本发明的微通道反应器,由两个混合模块、两个加热模块、一个冷却模块、两个注射泵、一个气体流量计组成,如附图1。

[0033]

第一溶剂+溶质形成溶液有注射泵a泵入微混合模块1,同时氮气由气体流量计注入微混合模块1,在微混合模块1中混合后进入加热模块1;流出液进入微混合模块2,同时第二溶液由注射泵b注入微混合模块2,两者微混合模块2中混合后进入加热模块2;加热模块2出来的流出液进入冷却模块1,最终在冷却模块1的末端收集产品。

[0034]

当有多种溶剂时,只是增加中间物料混合单元中的微混合模块+加热模块,为使混合效果好,溶液更均匀,每个微混合模块仅前一个微混合模块多增加一种溶剂。

[0035]

实施例1

[0036]

首先称取1.5g的btbf-dpa(空穴传输层材料)加入干净的三口烧瓶中,在氮气氛围下加入65g氯苯,搅拌均匀成混合溶液a1后,通过注射泵a泵入到的微混合模块1,注射泵a流速控制为18ml/min,同时将氮气输送至微混合模块1,调节氮气的气体流量计的流速为120ml/min;混合后溶液a1通入加热模块1,加热温度为80℃,停留时间为15秒;加热后溶液ⅰ1

通入微混合模块2,同时通过注射泵b通入33.5g二甲苯,注射泵b流速控制为22ml/min;混合后溶液a2进入加热模块2,加热温度为60℃,停留时间为12秒,;加热后溶液a2进入冷却模块,冷却温度为25℃,停留时间为8秒,最后收集得到均匀的产品溶液a。

[0037]

实施例2

[0038]

首先称取2.0g的btbf-dpa(空穴传输层材料)加入干净的三口烧瓶中,在氮气氛围下加入72g氯苯,搅拌均匀成混合溶液b1后,通过注射泵a泵入到的微混合模块1,注射泵a流速控制为18ml/min,同时将氮气输送至微混合模块1,调节氮气的气体流量计的流速为120ml/min;混合后溶液i1通入加热模块1,加热温度为80℃,停留时间为15秒;加热后溶液b1通入微混合模块2,同时通过注射泵b通入26g二甲苯,注射泵b流速控制为22ml/min;混合后溶液b2进入加热模块2,加热温度为60℃,停留时间为12秒,;加热后溶液b2进入冷却模块,冷却温度为25℃,停留时间为8秒,最后收集得到均匀的产品溶液b。

[0039]

实施例3

[0040]

首先称取2.5g的btbf-dpa(空穴传输层材料)加入干净的三口烧瓶中,在氮气氛围下加入75g氯苯,搅拌均匀成混合溶液c1后,通过注射泵a泵入到的微混合模块1,注射泵a流速控制为18ml/min,同时将氮气输送至微混合模块1,调节氮气的气体流量计的流速为120ml/min;混合后溶液c1通入加热模块1,加热温度为80℃,停留时间为15秒;加热后溶液i1通入微混合模块2,同时通过注射泵b通入22.5g二甲苯,注射泵b流速控制为22ml/min;混合后溶液c2进入加热模块2,加热温度为60℃,停留时间为12秒,;加热后溶液c2进入冷却模块,冷却温度为25℃,停留时间为8秒,最后收集得到均匀的产品溶液c。

[0041]

对比例1

[0042]

首先称取1.5g的btbf-dpa(空穴传输层材料)加入干净的三口烧瓶中,在氮气氛围下加入65g氯苯和33.5g二甲苯,开启磁力搅拌器,搅拌转速为450rpm/min,并开启加热至80℃,保温搅拌4h后,冷却至25℃,得到混合溶液d。

[0043]

对比例2

[0044]

首先称取1.4g的pvk(对比空穴传输层材料)加入干净的三口烧瓶中,在氮气氛围下加入200g二甲苯,开启磁力搅拌,转速为450rpm/min,并开启加热至80℃,保温搅拌4h后,冷却至25℃,得到混合溶液f。

[0045]

应用例:

[0046]

有机电致发光器件的制作

[0047]

将50mm*50mm*1.0mm的具有ito(100nm)透明电极的玻璃基板在乙醇中超声清洗10分钟,再150度烘干后经过n2 plasma处理30分钟。将使用pedot-pss的空穴注入层(hil,10nm)喷墨印刷到基板上,并在真空中干燥。然后将hil在185℃下在空气中退火30分钟。将实施例1-3中所制备的溶液墨水与对比例1-2喷墨印刷在hil之上,作为空穴传输层(htl,20nm),在真空中干燥并且在210℃在氮气气氛中退火30分钟。喷墨印刷绿色发光层(g-eml,15nm),真空干燥并且在160℃在氮气气氛中退火10分钟。用于绿色发光层的油墨含有两种主体材料(即host 1和host 2)和在苯甲酸甲酯中制备的一种绿光掺杂材料(gd)。主体材料和掺杂材料比例45%:45%:10%。然后将所述器件转移到真空沉积室中,其在发光层上再依次蒸镀etl膜层(25nm)liq膜层(1nm),最后蒸镀一层金属al(100nm)作为电极。

[0048][0049]

评价:

[0050]

将上述器件进行器件性能测试,在各实施例和比较例中,使用恒定电流电源(keithley2400),使用固定的电流密度流过发光元件,使用分光辐射计(cs 2000)测试发光波谱。同时测定电压值以及测试亮度为初始亮度的90%的时间(lt90)。结果如下:

[0051] htl材料启动电压v电流效率cd/a峰值波长nmlt90@3000nits实施例1溶液a(btbf-dpa)4.6754525156实施例2溶液b(btbf-dpa)4.7257527162实施例3溶液c(btbf-dpa)4.8153525160对比例1溶液d(btbf-dpa)5.0751524144对比例2溶液f(pvk)5.1148527141

[0052]

由上面表格中的数据对比可知,实施例1-3中使用本发明采用微通道反应装置制备的打印溶液a-c作为空穴传输层墨水材料,相较于对比例1采用传统的混合搅拌方法制备的溶液d,实施例墨水材料在驱动电压、发光效率、器件寿命都表现出更加优越的性能。同时对比,采用传统的混合搅拌方法制备的溶液d和传统的高分子pvk空穴传输层材料墨水,两者并未体现出显著的性能差异。

[0053]

上述结果表明本发明采用微通道反应装置制备了均匀、稳定的喷墨打印材料溶液,改善打印过程中的薄膜稳定性,提升器件发光效率及寿命,提高材料利用率,作为一种空穴传输墨水材料,具有应用于喷墨打印oled技术量产的可能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1