一种活性炭的改性方法与流程

1.本发明属于油脂加工领域,具体涉及一种可用于脱除花生油中黄曲霉毒素的活性炭的改性方法。

背景技术:

2.自然界中黄曲霉菌分布广泛,致使黄曲霉毒素广泛存在于大米、玉米、花生、芝麻、大豆、菜籽等粮油食品中,严重威胁人类的生命健康。食用植物油多次传出黄曲霉毒素超标的消息;而油脂又是人类维持其正常生命活动的必需品,因此,对食用植物油中黄曲霉毒素的脱除研究,是避免食品安全事件再次发生和增强食品安全性的一个重要组成部分。目前,油脂中黄曲霉毒素的脱除方法有很多,包括,物理法(加热、辐照)、化学法(碱炼、氧化法)及生物法(酶法、发酵)等都能一定程度降低油中的黄曲霉毒素含量,但都不能完全去除油中的黄曲霉毒素。

3.吸附剂吸附作为物理法中用于脱除黄曲霉毒素的一种常见手段,近年来,研究人员对蒙脱石、活性炭、硅藻土等各类吸附剂和改性吸附剂在粉状或油中的黄曲霉毒素的脱除效果和机理分析进行了深入的研究。如youjun deng等,证实了蒙脱石吸附黄曲霉毒素的有效性,并+深入分析了蒙脱石与黄曲霉毒素分子间的结合方式。另外,研究人员还进行了诸如罗非鱼、鸡、猪、鸭、羊等大量的动物毒性试验,如abdel-wahhab等进行了膨润土对罗非鱼的毒性试验,证实了膨润土具有一定的吸附能力且安全性高,因此,吸附剂法在油脂生产中具有良好的应用前景,但其吸附能力还有很大的提升空间。

技术实现要素:

4.针对现有技术中存在的缺陷,本发明提供一种活性炭改性方法,通过该方法获得的活性炭能有效提高其脱除黄曲霉毒素的能力,且能脱除花生油中自带的不愉悦风味,提高产品风味质量。

5.本发明提供一种含镁钙离子的改性活性炭的制备方法,所述方法包括以下步骤:

6.1)以活性炭为基体,与镁盐溶液接触,制得含镁离子的改性活性炭;

7.2)将上述镁离子改性活性炭,与钙盐溶液接触,制得含镁钙离子的改性活性炭。

8.在一个或多个实施方式中,所述活性炭基体中硅含量为4-6%,活性炭基体与镁盐质量比为1:0.5-6,活性炭基体与钙盐质量比为1:0.5-6。

9.在一个或多个实施方式中,所述步骤1)中镁离子改性活性炭制备工艺包括:将活性炭基体和镁盐溶液混合、分离得镁离子改性活性炭沉淀;将沉淀灼烧、碾磨,得镁离子改性活性炭。

10.在一个或多个实施方式中,所述镁盐选自氯化镁、醋酸镁、硫酸镁、碘化镁和硝酸镁中任意一种或多种,和/或,所述镁盐浓度为10-50wt%。

11.在一个或多个实施方式中,所述灼烧温度为220-300℃,时间为30min-3h。

12.在一个或多个实施方式中,所述步骤2)中镁钙离子改性活性炭制备工艺包括:将

步骤1)所得镁离子改性活性炭和钙盐溶液混合、分离得镁钙离子改性活性炭沉淀;将沉淀干燥、研磨,得镁钙离子改性活性炭。

13.在一个或多个实施方式中,所述钙盐选自氯化钙、硫酸钙、醋酸钙、高锰酸钙和硝酸钙中任意一种或多种,和/或,所述钙盐浓度为10-50wt%。

14.在一个或多个实施方式中,所述干燥温度为90-130℃,时间为2-4h。

15.本发明还提供一种改性活性炭,所述活性炭由上述方法制得,和/或,所述改性活性炭中成分质量比例为:mg:ca:基质=2:(18-26):(72-80);和/或,所述改性活性炭水相提取液ph为7-8,电导率为1000-3100μs/cm。

16.本发明还提供上述改性活性炭在在减少/脱除花生油中黄曲霉毒素的应用。

具体实施方式

17.在本文中,所有以数值范围或百分比范围形式界定的特征如数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。本文中,若无特别说明,百分比为质量百分比。

18.本发明发现,通过使用本发明中制得的改性活性炭对花生油进行处理,可以有效脱除花生油中黄曲霉毒素,且能脱除花生油的不愉悦风味,提高产品风味质量。

19.下文将以具体实施例的方式阐述本发明。应理解,这些实施例仅仅是阐述性的,并不意图用于限制本发明的范围。

20.实施例中使用吸附剂来源:

21.稻壳活性炭1、2、3:丰海(盘锦)水稻生物科技有限公司,不同批次生产。

22.稻壳灰1、2、3:丰海(盘锦)水稻生物科技有限公司,不同批次生产。

23.木质活性炭:公司norit型号sa ultra pah

24.煤质活性炭:公司norit型号sa ultra_pah

25.椰壳活性炭:上海鑫汇xhyt-200a

26.膨润土:江西益乐中润漂白土科技有限公司

27.实施例中使用镁盐、钙盐来源:国药集团化学试剂有限公司

28.实施例中花生油来源:青岛嘉里花生油有限公司

29.实施例中使用以下方法:

30.一、电导率和ph值测试方法:以改性稻壳活性炭为例,将电导率-ph一体机的电导率电极插入其水相提取液中,显示屏中读取的电导率值,即为当前溶液的电导率值;或将电导率-ph一体机的ph电极插入提取液中,显示屏中读取的ph值,即为当前溶液的ph值;所用仪器为梅特勒-托利多,型号为sevenmuti s40-k的台式电导率-ph一体机。

31.二、黄曲霉毒素b1(afb1)含量测试方法:实验采用了南京微测生物科技有限公司生产的黄曲霉毒素b1荧光定量快速检测仪。具体操作步骤为,

32.1)取沉淀过滤后的毛油上清液5

±

0.05g于50ml离心管中;

33.2)加入25ml 80%甲醇水,涡旋振荡器振荡5min后静置数秒,取1ml液体于2ml离心管中,4000转/分钟离心2min;

34.3)加600μl样品稀释液至离心管中,再加入100μl离心上清液,用涡旋振荡器混匀

3-5秒后,取100μl稀释后的液体,加到检测卡的加样孔中;

35.4)将检测卡置于37℃恒温孵育器中,盖盖反应8min;然后将检测卡插入仪器的检测插口中,读数并打印结果。

36.所涉80%甲醇水制备方法为准确量取800ml无水甲醇(ar级),加入200ml纯水,混匀后密封保存。

37.三、金属离子含量检测方法:采用火焰aas原子吸收光谱仪,根据gb-t 15337-2008原子吸收光谱分析法通则测定吸附剂中镁和钙的含量,吸附剂的剩余部分即为基质。

38.四、喜好度评价方法:取10g待评价的油样于50ml闻油瓶中,经12位风味评价人根据喜好程度进行打分,评分区间为0-10分,分值越高表示越喜欢。所述风味评价人均有日常食用花生油的习惯。

39.五、硅含量(以sio2计)的测试方法:采用gb/t 17518-2012化工产品中硅含量测定的通用方法还原硅钼酸盐分光光度法

40.实施例1

41.(1)往80g去离子水中,加入40g的四水醋酸镁,配制成醋酸镁盐溶液;(2)将20g硅含量为4.0%的稻壳活性炭2加入到120g(1)所得镁盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

42.(3)将(2)所得活性炭硝酸镁悬浊液离心,10000rpm离心15min;

43.(4)将(3)中的上清水相去除后,得到粗镁离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

44.(5)将(4)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁离子改性活性炭沉淀;(6)重复步骤(4)(5)3次;

45.(7)将(6)所得的镁离子改性的稻壳活性炭转移至瓷坩埚中,置于马弗炉中250℃灼烧1h;

46.(8)将(7)灼烧后的镁离子改性稻壳活性炭自然冷却后,碾磨,过200目筛,得到镁离子改性稻壳活性炭,记为活性炭mg250;

47.(9)往80g去离子水中加入40g无水氯化钙,制成钙盐溶液;

48.(10)将(8)所得活性炭mg250加入到120g(10)所得氯化钙溶液中,并转移至250ml摇瓶中,密封,置于30℃水浴摇床中,恒温振荡2h;

49.(11)将(10)所得悬浊液离心,10000rpm离心15min;

50.(12)将(11)中的上清水相去除后,得到粗镁钙离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

51.(13)将(12)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁钙离子改性活性炭沉淀;(14)重复步骤(12)(13)3次;

52.(15)将(14)所得的镁钙离子改性活性炭转移至瓷坩埚中,置于105℃烘箱干燥3h;

53.(16)将(15)干燥后的镁钙离子改性活性炭自然冷却后,碾磨,过200目筛,得到镁钙离子改性稻壳活性炭2,记为稻壳活性炭2mgca250;

54.(17)称取1g稻壳活性炭2mgca250,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为1012μs/cm,ph值为7.1;(18)称取100g花生毛油于250ml摇瓶中,加入0.05g稻壳活性炭2mgca250,置于40℃水浴摇床,180rpm振荡

1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至8.45ppb,脱除率为82%。

55.实施例2

56.(1)往80g去离子水中,加入40g的四水醋酸镁,配制成醋酸镁盐溶液;

57.(2)将20g硅含量为4%的稻壳活性炭2加入到120g(1)所得镁盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

58.(3)将(2)所得活性炭醋酸镁悬浊液离心,10000rpm离心15min;

59.(4)将(3)中的上清水相去除后,得到粗镁离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

60.(5)将(4)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁离子改性活性炭沉淀;(6)重复步骤(4)(5)3次;

61.(7)将(6)所得的镁离子改性的稻壳活性炭转移至瓷坩埚中,置于马弗炉中250℃灼烧30min;

62.(8)将(7)灼烧后的镁离子改性稻壳活性炭自然冷却后,碾磨,过200目筛,得到镁离子改性稻壳活性炭,记为活性炭mg250;

63.(9)往80g去离子水中加入9g碘化钙,制成钙盐溶液;

64.(10)将(8)所得活性炭mg250加入到89g(10)所得碘化钙溶液中,并转移至250ml摇瓶中,密封,置于30℃水浴摇床中,恒温振荡2h;

65.(11)将(10)所得悬浊液离心,10000rpm离心15min;

66.(12)将(11)中的上清水相去除后,得到粗镁钙离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

67.(13)将(12)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁钙离子改性活性炭沉淀;(14)重复步骤(12)(13)3次;

68.(15)将(14)所得的镁钙离子改性活性炭转移至瓷坩埚中,置于90℃烘箱干燥4h;

69.(16)将(15)干燥后的镁钙离子改性活性炭自然冷却后,碾磨,过200目筛,得到镁钙离子改性稻壳活性炭2,记为稻壳活性炭2mgca250;

70.(17)称取1g稻壳活性炭2mgca250,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为2981μs/cm,ph值为7.3;(18)称取100g花生毛油于250ml摇瓶中,加入0.05g稻壳活性炭2mgca250,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至6.58ppb,脱除率达86%。

71.实施例3

72.(1)往80g去离子水中,加入40g的四水醋酸镁,配制成醋酸镁盐溶液;

73.(2)将20g硅含量为4%的稻壳活性炭2加入到120g(1)所得镁盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

74.(3)将(2)所得活性炭醋酸镁悬浊液离心,10000rpm离心15min;

75.(4)将(3)中的上清水相去除后,得到粗镁离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

76.(5)将(4)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁

离子改性活性炭沉淀;(6)重复步骤(4)(5)3次;

77.(7)将(6)所得的镁离子改性的稻壳活性炭转移至瓷坩埚中,置于马弗炉中250℃灼烧3h;

78.(8)将(7)灼烧后的镁离子改性稻壳活性炭自然冷却后,碾磨,过200目筛,得到镁离子改性稻壳活性炭,记为活性炭mg250;

79.(9)往80g去离子水中加入107g四水硝酸钙,制成钙盐溶液;

80.(10)将(8)所得活性炭mg250加入到187g(10)所得氯化钙溶液中,并转移至250ml摇瓶中,密封,置于30℃水浴摇床中,恒温振荡2h;

81.(11)将(10)所得悬浊液离心,10000rpm离心15min;

82.(12)将(11)中的上清水相去除后,得到粗镁钙离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

83.(13)将(12)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁钙离子改性活性炭沉淀;(14)重复步骤(12)(13)3次;

84.(15)将(14)所得的镁钙离子改性活性炭转移至瓷坩埚中,置于130℃烘箱干燥2h;

85.(16)将(15)干燥后的镁钙离子改性活性炭自然冷却后,碾磨,过200目筛,得到镁钙离子改性稻壳活性炭2,记为稻壳活性炭2mgca250;

86.(17)称取1g稻壳活性炭2mgca250,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为3100μs/cm,ph值为7.2;(18)称取100g花生毛油于250ml摇瓶中,加入0.05g稻壳活性炭2mgca250,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至5.64ppb,脱除率达88%。

87.实施例4

88.(1)往80g去离子水中,加入9g的碘化镁,配制成碘化镁溶液;

89.(2)将20g硅含量为4.0%的稻壳活性炭2加入到89g(1)所得镁盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

90.(3)将(2)所得活性炭碘化镁悬浊液离心,10000rpm离心15min;

91.(4)将(3)中的上清水相去除后,得到粗镁离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

92.(5)将(4)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁离子改性活性炭沉淀;(6)重复步骤(4)(5)3次;

93.(7)将(6)所得的镁离子改性的稻壳活性炭转移至瓷坩埚中,置于马弗炉中250℃灼烧1h;

94.(8)将(7)灼烧后的镁离子改性稻壳活性炭自然冷却后,碾磨,过200目筛,得到镁离子改性稻壳活性炭,记为活性炭mg250;

95.(9)往80g去离子水中加入40g无水氯化钙,制成钙盐溶液;

96.(10)将(8)中所得活性炭mg250加入到120g(10)所得氯化钙溶液中,并转移至250ml摇瓶中,密封,置于30℃水浴摇床中,恒温振荡2h;

97.(11)将(10)所得悬浊液离心,10000rpm离心15min;

98.(12)将(11)中的上清水相去除后,得到粗镁钙离子改性活性炭,再加入两倍的去

离子水,捣开沉淀后,搅拌或摇床清洗10min;

99.(13)将(12)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁钙离子改性活性炭沉淀;

100.(14)重复步骤(12)(13)3次;

101.(15)将(14)所得的镁钙离子改性活性炭转移至瓷坩埚中,置于105℃烘箱干燥3h;

102.(16)将(15)干燥后的镁钙离子改性活性炭自然冷却后,碾磨,过200目筛,得到镁钙离子改性稻壳活性炭2,记为稻壳活性炭2mgca250;

103.(17)称取1g稻壳活性炭2mgca250,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为2291μs/cm,ph值为7.1;(18)称取100g花生毛油于250ml摇瓶中,加入0.05g稻壳活性炭2mgca250,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至4.69ppb,脱除率达90%。

104.实施例5

105.(1)往80g去离子水中,加入80g的碘化镁,配制成碘化镁溶液;

106.(2)将20g硅含量为4.0%的稻壳活性炭2加入到160g(1)所得镁盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

107.(3)将(2)所得活性炭碘化镁悬浊液离心,10000rpm离心15min;

108.(4)将(3)中的上清水相去除后,得到粗镁离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

109.(5)将(4)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁离子改性活性炭沉淀;(6)重复步骤(4)(5)3次;

110.(7)将(6)所得的镁离子改性的稻壳活性炭转移至瓷坩埚中,置于马弗炉中250℃灼烧1h;

111.(8)将(7)灼烧后的镁离子改性稻壳活性炭自然冷却后,碾磨,过200目筛,得到镁离子改性稻壳活性炭,记为活性炭mg250;

112.(9)往80g去离子水中加入40g无水氯化钙,制成钙盐溶液;

113.(10)将(8)中所得活性炭mg250加入到120g(10)所得氯化钙溶液中,并转移至250ml摇瓶中,密封,置于30℃水浴摇床中,恒温振荡2h;

114.(11)将(10)所得悬浊液离心,10000rpm离心15min;

115.(12)将(11)中的上清水相去除后,得到粗镁钙离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

116.(13)将(12)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁钙离子改性活性炭沉淀;(14)重复步骤(12)(13)3次;

117.(15)将(14)所得的镁钙离子改性活性炭转移至瓷坩埚中,置于105℃烘箱干燥3h;

118.(16)将(15)干燥后的镁钙离子改性活性炭自然冷却后,碾磨,过200目筛,得到镁钙离子改性稻壳活性炭2,记为稻壳活性炭2mgca250;

119.(17)称取1g稻壳活性炭2mgca250,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为2281μs/cm,ph值为7.1;(18)称取100g花生毛油于250ml摇瓶中,加入0.05g稻壳活性炭2mgca250,置于40℃水浴摇床,180rpm振荡

1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至5.17ppb,脱除率达89%。

120.实施例6

121.(1)称取3g十六烷基三甲基溴化铵溶于50g去离子水中后,加入15g氢氧化铵,室温下,磁力搅拌约30min后加入200g乙醇,得到澄清溶液。向上述澄清溶液中逐滴加入硅酸钠,滴加完毕后继续搅拌8h,得到二氧化硅合成液。

122.(2)将硅含量为0.8%的30g木质活性炭浸渍于(1)中所得二氧化硅合成液后转移至不锈钢水热反应釜中,置于100℃烘箱反应24h。反应后的样品置于100℃烘箱中干燥12h,将烘干样品转移至气氛炉,氮气保护,400℃恒温焙烧3h,得到硅含量为4.1%的负载硅木质活性炭。

123.(3)往80g去离子水中,加入40g的四水醋酸镁,配制成醋酸镁盐溶液;

124.(4)将负载硅木质活性炭20g加入到120g(1)所得镁盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

125.(5)将(3)所得活性炭醋酸镁悬浊液离心,10000rpm离心15min;

126.(6)将(4)中的上清水相去除后,得到粗镁离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

127.(7)将(6)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁离子改性活性炭沉淀;(8)重复步骤(6)(7)3次;

128.(9)将(8)所得的镁离子改性的活性炭转移至瓷坩埚中,置于马弗炉中250℃灼烧1h;

129.(10)将(9)灼烧后的镁离子改性活性炭自然冷却后,碾磨,过200目筛,得到镁离子改性硅负载煤质活性炭,记为木质活性炭simg250;

130.(11)往80g去离子水中加入30g无水氯化钙,制成钙盐溶液;

131.(12)将(10)中所得活性炭simg250加入到110g(11)所得氯化钙溶液中,并转移至250ml摇瓶中,密封,置于30℃水浴摇床中,恒温振荡2h;

132.(13)将(12)所得悬浊液离心,10000rpm离心15min;

133.(14)将(13)中的上清水相去除后,得到粗镁钙离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

134.(15)将(14)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁钙离子改性活性炭沉淀;

135.(16)重复步骤(14)(15)3次;

136.(17)将(16)所得的镁钙离子改性活性炭转移至瓷坩埚中,置于105℃烘箱干燥3h;

137.(18)将(17)干燥后的镁钙离子改性活性炭自然冷却后,碾磨,过200目筛,得到镁钙离子改性硅负载木质活性炭,记为木质活性炭simgca250;

138.(19)称取1g木质活性炭simgca250,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为1122μs/cm,ph值为7.6;(20)称取100g花生毛油于250ml摇瓶中,加入0.05g木质活性炭simgca250,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至7.98ppb,脱除率为83%。

139.实施例7

140.(1)称取3g十六烷基三甲基溴化铵溶于50g去离子水中后,加入15g氢氧化铵,室温下,磁力搅拌约30min后加入200g乙醇,得到澄清溶液。向上述澄清溶液中逐滴加入硅酸钠,滴加完毕后继续搅拌8h,得到二氧化硅合成液。

141.(2)将30g不含硅煤质活性炭浸渍于(1)中所得二氧化硅合成液后转移至不锈钢水热反应釜中,置于100℃烘箱反应24h。反应后的样品置于100℃烘箱中干燥12h,将烘干样品转移至气氛炉,氮气保护,400℃恒温焙烧3h,得到硅含量为4.5%的负载硅煤质活性炭。

142.(3)往80g去离子水中,加入40g的四水醋酸镁,配制成醋酸镁盐溶液;

143.(4)将负载硅煤质活性炭20g加入到120g(1)所得镁盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

144.(5)将(3)所得活性炭醋酸镁悬浊液离心,10000rpm离心15min;

145.(6)将(4)中的上清水相去除后,得到粗镁离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

146.(7)将(6)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁离子改性活性炭沉淀;(8)重复步骤(6)(7)3次;

147.(9)将(8)所得的镁离子改性的活性炭转移至瓷坩埚中,置于马弗炉中250℃灼烧1h;

148.(10)将(9)灼烧后的镁离子改性活性炭自然冷却后,碾磨,过200目筛,得到镁离子改性硅负载煤质活性炭,记为煤质活性炭simg250;

149.(11)往80g去离子水中加入30g无水氯化钙,制成钙盐溶液;

150.(12)将(10)中所得活性炭simg250加入到110g(11)所得氯化钙溶液中,并转移至250ml摇瓶中,密封,置于30℃水浴摇床中,恒温振荡2h;

151.(13)将(12)所得悬浊液离心,10000rpm离心15min;

152.(14)将(13)中的上清水相去除后,得到粗镁钙离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

153.(15)将(14)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁钙离子改性活性炭沉淀;(16)重复步骤(14)(15)3次;

154.(17)将(16)所得的镁钙离子改性活性炭转移至瓷坩埚中,置于105℃烘箱干燥3h;

155.(18)将(17)干燥后的镁钙离子改性活性炭自然冷却后,碾磨,过200目筛,得到镁钙离子改性硅负载煤质活性炭,记为煤质活性炭simgca250;

156.(19)称取1g煤质活性炭simgca250,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为1325μs/cm,ph值为7.2;

157.(20)称取100g花生毛油于250ml摇瓶中,加入0.05g煤质活性炭simgca250,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至6.11ppb,脱除率为87%。

158.实施例8

159.(1)称取3g十六烷基三甲基溴化铵溶于50g去离子水中后,加入15g氢氧化铵,室温下,磁力搅拌约30min后加入200g乙醇,得到澄清溶液。向上述澄清溶液中逐滴加入硅酸钠,滴加完毕后继续搅拌8h,得到二氧化硅合成液。

160.(2)将30g不含硅椰壳活性炭浸渍于(1)中所得二氧化硅合成液后转移至不锈钢水热反应釜中,置于100℃烘箱反应24h。反应后的样品置于100℃烘箱中干燥12h,将烘干样品转移至气氛炉,氮气保护,400℃恒温焙烧3h,得到硅含量为4.3%的负载硅椰壳活性炭。

161.(3)往80g去离子水中,加入40g的四水醋酸镁,配制成醋酸镁盐溶液;

162.(4)将负载硅椰壳活性炭20g加入到120g(1)所得镁盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

163.(5)将(4)所得活性炭醋酸镁悬浊液离心,10000rpm离心15min;

164.(6)将(5)中的上清水相去除后,得到粗镁离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

165.(7)将(6)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁离子改性活性炭沉淀;(8)重复步骤(6)(7)3次;

166.(9)将(8)所得的镁离子改性的活性炭转移至瓷坩埚中,置于马弗炉中250℃灼烧1h;

167.(10)将(9)灼烧后的镁离子改性椰壳活性炭自然冷却后,碾磨,过200目筛,得到镁离子改性负载硅椰壳活性炭,记为椰壳活性炭simg250;

168.(11)往80g去离子水中加入30g无水氯化钙,制成钙盐溶液;

169.(12)将(10)中所得活性炭simg250加入到110g(11)所得氯化钙溶液中,并转移至250ml摇瓶中,密封,置于30℃水浴摇床中,恒温振荡2h;

170.(13)将(12)所得悬浊液离心,10000rpm离心15min;

171.(14)将(13)中的上清水相去除后,得到粗镁钙离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

172.(15)将(14)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁钙离子改性活性炭沉淀;(16)重复步骤(14)(15)3次;

173.(17)将(16)所得的镁钙离子改性活性炭转移至瓷坩埚中,置于105℃烘箱干燥3h;

174.(18)将(17)干燥后的镁钙离子改性活性炭自然冷却后,碾磨,过200目筛,得到镁钙离子改性椰壳活性炭,记为椰壳活性炭simgca250;

175.(19)称取1g煤质活性炭simgca250,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为1313μs/cm,ph值为7.6;

176.(20)称取100g花生毛油于250ml摇瓶中,加入0.05g椰壳活性炭simgca250,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至7.05ppb,脱除率为85%。

177.实施例9

178.(1)往80g去离子水中,加入40g的四水醋酸镁,配制成醋酸镁盐溶液;

179.(2)将20g硅含量为6.0%的稻壳活性炭1加入到120g(1)所得镁盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

180.(3)将(2)所得活性炭醋酸镁悬浊液离心,10000rpm离心15min;

181.(4)将(3)中的上清水相去除后,得到粗镁离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

182.(5)将(4)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁

离子改性活性炭沉淀;(6)重复步骤(4)(5)3次;

183.(7)将(6)所得的镁离子改性的稻壳活性炭转移至瓷坩埚中,置于马弗炉中220℃灼烧1h;

184.(8)将(7)灼烧后的镁离子改性稻壳活性炭自然冷却后,碾磨,过200目筛,得到镁离子改性稻壳活性炭,记为活性炭mg220;

185.(9)往80g去离子水中加入40g无水氯化钙,制成钙盐溶液;

186.(10)将(8)所得活性炭mg220加入到120g(10)所得氯化钙溶液中,并转移至250ml摇瓶中,密封,置于30℃水浴摇床中,恒温振荡2h;

187.(11)将(10)所得悬浊液离心,10000rpm离心15min;

188.(12)将(11)中的上清水相去除后,得到粗镁钙离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

189.(13)将(12)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁钙离子改性活性炭沉淀;(14)重复步骤(12)(13)3次;

190.(15)将(14)所得的镁钙离子改性活性炭转移至瓷坩埚中,置于105℃烘箱干燥3h;

191.(16)将(15)干燥后的镁钙离子改性活性炭自然冷却后,碾磨,过200目筛,得到镁钙离子改性稻壳活性炭1,记为稻壳活性炭1mgca220;

192.(17)称取1g稻壳活性炭1mgca220,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为2144μs/cm,ph值为7.4;

193.(18)称取100g花生毛油于250ml摇瓶中,加入0.05g稻壳活性炭1mgca220,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至5.17ppb,脱除率达89%。

194.实施例10

195.(1)往80g去离子水中,加入40g的四水醋酸镁,配制成醋酸镁盐溶液;

196.(2)将20g硅含量为6.0%的稻壳活性炭1加入到120g(1)所得镁盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

197.(3)将(2)所得活性炭醋酸镁悬浊液离心,10000rpm离心15min;

198.(4)将(3)中的上清水相去除后,得到粗镁离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

199.(5)将(4)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁离子改性活性炭沉淀;(6)重复步骤(4)(5)3次;

200.(7)将(6)所得的镁离子改性的稻壳活性炭转移至瓷坩埚中,置于马弗炉中300℃灼烧1h;

201.(8)将(7)灼烧后的镁离子改性稻壳活性炭自然冷却后,碾磨,过200目筛,得到镁离子改性稻壳活性炭,记为活性炭mg300;

202.(9)往80g去离子水中加入40g无水氯化钙,制成钙盐溶液;

203.(10)将(8)所得活性炭mg300加入到120g(10)所得氯化钙溶液中,并转移至250ml摇瓶中,密封,置于30℃水浴摇床中,恒温振荡2h;

204.(11)将(10)所得悬浊液离心,10000rpm离心15min;

205.(12)将(11)中的上清水相去除后,得到粗镁钙离子改性活性炭,再加入两倍的去

离子水,捣开沉淀后,搅拌或摇床清洗10min;

206.(13)将(12)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁钙离子改性活性炭沉淀;(14)重复步骤(12)(13)3次;

207.(15)将(14)所得的镁钙离子改性活性炭转移至瓷坩埚中,置于105℃烘箱干燥3h;

208.(16)将(15)干燥后的镁钙离子改性活性炭自然冷却后,碾磨,过200目筛,得到镁钙离子改性稻壳活性炭1,记为稻壳活性炭1mgca300;

209.(17)称取1g稻壳活性炭1mgca300,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为2150μs/cm,ph值为7.5;

210.(18)称取100g花生毛油于250ml摇瓶中,加入0.05g稻壳活性炭1mgca300,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至4.70ppb,脱除率达90%。

211.对比例1

212.(1)称取1g硅含量为6.0%的稻壳活性炭1,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为405μs/cm,ph值为7.3;

213.(2)称取100g花生毛油于250ml摇瓶中,加入0.05g稻壳活性炭1,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至27.00ppb,脱除率为42%。

214.对比例2

215.(1)往80g去离子水中,加入40g的四水醋酸镁,配制成醋酸镁盐溶液;

216.(2)将20g硅含量为6.0%的稻壳活性炭1加入到120g(1)所得镁盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

217.(3)将(2)所得活性炭醋酸镁悬浊液离心,10000rpm离心15min;

218.(4)将(3)中的上清水相去除后,得到粗镁离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

219.(5)将(4)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁离子改性活性炭沉淀;(6)重复步骤(4)(5)3次;

220.(7)将(6)所得的镁离子改性的稻壳活性炭转移至瓷坩埚中,置于马弗炉中250℃灼烧1h;

221.(8)将(7)灼烧后的镁离子改性稻壳活性炭自然冷却后,碾磨,过200目筛,得到镁离子改性稻壳活性炭1,记为稻壳活性炭1mg250;

222.(9)称取1g稻壳活性炭1mg250,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为680μs/cm,ph值为7.3;

223.(10)称取100g花生毛油于250ml摇瓶中,加入0.05g稻壳活性炭1mg250,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至17.38ppb,脱除率为63%;

224.对比例3

225.(1)往80g去离子水中加入40g无水氯化钙,制成钙盐溶液;

226.(2)将20g硅含量为6.0%的稻壳活性炭加入到120g(1)所得钙盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

227.(3)将(2)所得活性炭氯化钙悬浊液离心,10000rpm离心15min;

228.(4)将(3)中的上清水相去除后,得到粗钙离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

229.(5)将(4)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到钙离子改性活性炭沉淀;(6)重复步骤(4)(5)3次;

230.(7)将(6)所得的钙离子改性的稻壳活性炭转移至瓷坩埚中,置于马弗炉中250℃灼烧1h;

231.(8)将(7)灼烧后的钙离子改性稻壳活性炭自然冷却后,碾磨,过200目筛,得到钙离子改性稻壳活性炭1,记为稻壳活性炭1ca250;

232.(9)称取1g稻壳活性炭1ca250,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为800μs/cm,ph值为7.4;

233.(10)称取100g花生毛油于250ml摇瓶中,加入0.05g稻壳活性炭1ca250,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至14.09ppb,脱除率为70%。

234.对比例4

235.(1)往80g去离子水中同时加入40g无水氯化钙和40g四水醋酸镁,制成钙镁盐溶液;

236.(2)将20g硅含量为6.0%的稻壳活性炭1加入到160g(1)所得钙镁盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

237.(3)将(2)所得活性炭悬浊液离心,10000rpm离心15min;

238.(4)将(3)中的上清水相去除后,得到粗钙镁离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

239.(5)将(4)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到钙镁离子改性活性炭沉淀;(6)重复步骤(4)(5)3次;

240.(7)将(6)所得的钙镁离子改性的稻壳活性炭转移至瓷坩埚中,置于马弗炉中250℃灼烧1h;

241.(8)将(7)灼烧后的钙镁离子改性稻壳活性炭自然冷却后,碾磨,过200目筛,得到钙镁离子改性稻壳活性炭1,记为稻壳活性炭1simmgca250;

242.(9)称取1g稻壳活性炭1simmgca250,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为900μs/cm,ph值为7.6;

243.(10)称取100g花生毛油于250ml摇瓶中,加入0.05g稻壳活性炭1simmgca250,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至10.33ppb,脱除率为78%。

244.对比例5

245.(1)称取1g硅含量为1.1%的木质活性炭,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为430μs/cm,ph值为10.1;

246.(2)称取100g花生毛油于250ml摇瓶中,加入0.05g木质活性炭,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至33.35ppb,脱除率为29%。

247.对比例6

248.(1)往80g去离子水中,加入40g的四水醋酸镁,配制成醋酸镁盐溶液;

249.(2)将20g硅含量为0.8%的木质活性炭加入到120g(1)所得镁盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

250.(3)将(2)所得活性炭醋酸镁悬浊液离心,10000rpm离心15min;

251.(4)将(3)中的上清水相去除后,得到粗镁离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

252.(5)将(4)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁离子改性活性炭沉淀;(6)重复步骤(4)(5)3次;

253.(7)将(6)所得的镁离子改性的木质活性炭转移至瓷坩埚中,置于马弗炉中250℃灼烧1h;

254.(8)将(7)灼烧后的镁离子改性木质活性炭自然冷却后,碾磨,过200目筛,得到镁离子改性木质活性炭,记为木质活性炭mg250;

255.(9)往80g去离子水中加入40g无水氯化钙,制成钙盐溶液;

256.(10)将(8)中所得活性炭mg250加入到120g(10)所得氯化钙溶液中,并转移至250ml摇瓶中,密封,置于30℃水浴摇床中,恒温振荡2h;

257.(11)将(10)所得悬浊液离心,10000rpm离心15min;

258.(12)将(11)中的上清水相去除后,得到粗镁钙离子改性木质活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

259.(13)将(12)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁钙离子改性木质活性炭沉淀;

260.(14)重复步骤(12)(13)3次;

261.(15)将(14)所得的镁钙离子改性活性炭转移至瓷坩埚中,置于105℃烘箱干燥3h;

262.(16)将(15)干燥后的镁钙离子改性活性炭自然冷却后,碾磨,过200目筛,得到镁钙离子改性木质活性炭,记为木质活性炭mgca250;

263.(17)称取1g木质活性炭mgca250,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为360μs/cm,ph值为10.5;(18)称取100g花生毛油于250ml摇瓶中,加入0.05g木质活性炭mgca250,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至32.88ppb,脱除率为30%;

264.对比例7

265.(1)称取1g不含硅煤质活性炭,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为353μs/cm,ph值为10.2;

266.(2)称取100g花生毛油于250ml摇瓶中,加入0.05g煤质活性炭,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至38.51ppb,脱除率为18%。

267.对比例8

268.(1)往80g去离子水中,加入40g的四水醋酸镁,配制成醋酸镁盐溶液;

269.(2)将不含硅煤质活性炭20g加入到120g(1)所得镁盐溶液中,并转移至250ml摇瓶

中,密封后置于30℃水浴摇床中,恒温振荡2h;

270.(3)将(2)所得活性炭醋酸镁悬浊液离心,10000rpm离心15min;

271.(4)将(3)中的上清水相去除后,得到粗镁离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

272.(5)将(4)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁离子改性活性炭沉淀;(6)重复步骤(4)(5)3次;

273.(7)将(6)所得的镁离子改性的煤质活性炭转移至瓷坩埚中,置于马弗炉中250℃灼烧1h;

274.(8)将(7)灼烧后的镁离子改性煤质活性炭自然冷却后,碾磨,过200目筛,得到镁离子改性煤质活性炭,记为煤质活性炭mg250;

275.(9)往80g去离子水中加入40g无水氯化钙,制成钙盐溶液;

276.(10)将(8)所得活性炭mg250加入到120g(10)所得氯化钙溶液中,并转移至250ml摇瓶中,密封,置于30℃水浴摇床中,恒温振荡2h;

277.(11)将(10)所得悬浊液离心,10000rpm离心15min;

278.(12)将(11)中的上清水相去除后,得到粗镁钙离子改性煤质活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

279.(13)将(12)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁钙离子改性煤质活性炭沉淀;

280.(14)重复步骤(12)(13)3次;

281.(15)将(14)所得的镁钙离子改性活性炭转移至瓷坩埚中,置于105℃烘箱干燥3h;

282.(16)将(15)干燥后的镁钙离子改性活性炭自然冷却后,碾磨,过200目筛,得到镁钙离子改性煤质活性炭,记为煤质活性炭mgca250;

283.(17)称取1g煤质活性炭mgca250,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为402μs/cm,ph值为8.7;

284.(18)称取100g花生毛油于250ml摇瓶中,加入0.05g煤质活性炭mgca250,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至37.58ppb,脱除率为20%。

285.对比例9

286.(1)称取1g不含硅椰壳活性炭,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为206μs/cm,ph值为10.1;

287.(2)称取100g花生毛油于250ml摇瓶中,加入0.05g椰壳活性炭,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至42.55ppb,脱除率为9.4%。

288.对比例10

289.(1)往80g去离子水中,加入40g的四水醋酸镁,配制成醋酸镁盐溶液;

290.(2)将不含硅椰壳活性炭20g加入到120g(1)所得镁盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

291.(3)将(2)所得活性炭醋酸镁悬浊液离心,10000rpm离心15min;

292.(4)将(3)中的上清水相去除后,得到粗镁离子改性活性炭,再加入两倍的去离子

水,捣开沉淀后,搅拌或摇床清洗10min;

293.(5)将(4)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁离子改性活性炭沉淀;(6)重复步骤(4)(5)3次;

294.(7)将(6)所得的镁离子改性的椰壳活性炭转移至瓷坩埚中,置于马弗炉中250℃灼烧1h;

295.(8)将(7)灼烧后的镁离子改性椰壳活性炭自然冷却后,碾磨,过200目筛,得到镁离子改性椰壳活性炭,记为椰壳活性炭mg250;

296.(9)往80g去离子水中加入40g无水氯化钙,制成钙盐溶液;

297.(10)将(8)所得活性炭mg250加入到120g(10)所得氯化钙溶液中,并转移至250ml摇瓶中,密封,置于30℃水浴摇床中,恒温振荡2h;

298.(11)将(10)所得悬浊液离心,10000rpm离心15min;

299.(12)将(11)中的上清水相去除后,得到粗镁钙离子改性椰壳活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

300.(13)将(12)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁钙离子改性椰壳活性炭沉淀;

301.(14)重复步骤(12)(13)3次;

302.(15)将(14)所得的镁钙离子改性活性炭转移至瓷坩埚中,置于105℃烘箱干燥3h;

303.(16)将(15)干燥后的镁钙离子改性活性炭自然冷却后,碾磨,过200目筛,得到镁钙离子改性椰壳活性炭,记为椰壳活性炭mgca250;

304.(17)称取1g煤质活性炭mgca250,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为228μs/cm,ph值为9.2;

305.(18)称取100g花生毛油于250ml摇瓶中,加入0.05g椰壳活性炭mgca250,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至42.13ppb,脱除率为10.3%。

306.对比例11

307.(1)往80g去离子水中,加入40g的四水醋酸镁,配制成醋酸镁盐溶液;

308.(2)将20g硅含量为6%的稻壳活性炭1加入到120g(1)所得镁盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

309.(3)将(2)所得活性炭醋酸镁悬浊液离心,10000rpm离心15min;

310.(4)将(3)中的上清水相去除后,得到粗镁离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

311.(5)将(4)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁离子改性活性炭沉淀;(6)重复步骤(4)(5)3次;

312.(7)将(6)所得的镁离子改性的稻壳活性炭转移至瓷坩埚中,置于马弗炉中500℃灼烧1h;

313.(8)将(7)灼烧后的镁离子改性稻壳活性炭自然冷却后,碾磨,过200目筛,得到镁离子改性稻壳活性炭,记为活性炭mg500;

314.(9)往80g去离子水中加入40g无水氯化钙,制成钙盐溶液;

315.(10)将(8)所得活性炭mg500加入到120g(10)所得氯化钙溶液中,并转移至250ml

摇瓶中,密封,置于30℃水浴摇床中,恒温振荡2h;

316.(11)将(10)所得悬浊液离心,10000rpm离心15min;

317.(12)将(11)中的上清水相去除后,得到粗镁钙离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

318.(13)将(12)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁钙离子改性活性炭沉淀;

319.(14)重复步骤(12)(13)3次;

320.(15)将(14)所得的镁钙离子改性活性炭转移至瓷坩埚中,置于105℃烘箱干燥3h;

321.(16)将(15)干燥后的镁钙离子改性活性炭自然冷却后,碾磨,过200目筛,得到镁钙离子改性稻壳活性炭1,记为稻壳活性炭1mgca500;

322.(17)称取1g稻壳活性炭1mgca500,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为387μs/cm,ph值为8.9;

323.(18)称取100g花生毛油于250ml摇瓶中,加入0.05g稻壳活性炭1mgca500,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至25.83ppb,脱除率达45%。

324.对比例12

325.(1)称取1g硅含量为28%的膨润土,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为634μs/cm,ph值为8.1;

326.(2)称取100g花生毛油于250ml摇瓶中,加入0.05g膨润土,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至23.02ppb,脱除率为51%。

327.对比例13

328.(1)往80g去离子水中,加入40g的四水醋酸镁,配制成醋酸镁盐溶液;

329.(2)将20g硅含量为6.8%的膨润土加入到120g(1)所得镁盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

330.(3)将(2)所得活性炭醋酸镁悬浊液离心,10000rpm离心15min;

331.(4)将(3)中的上清水相去除后,得到粗镁离子改性膨润土,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

332.(5)将(4)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁离子改性膨润土沉淀;(6)重复步骤(4)(5)3次;

333.(7)将(6)所得的镁离子改性的膨润土转移至瓷坩埚中,置于马弗炉中250℃灼烧1h;

334.(8)将(7)灼烧后的镁离子改性膨润土自然冷却后,碾磨,过200目筛,得到镁离子改性膨润土,记为膨润土mg250;

335.(9)往80g去离子水中加入40g无水氯化钙,制成钙盐溶液;

336.(10)将(8)所得膨润土mg250加入到120g(10)所得氯化钙溶液中,并转移至250ml摇瓶中,密封,置于30℃水浴摇床中,恒温振荡2h;

337.(11)将(10)所得悬浊液离心,10000rpm离心15min;

338.(12)将(11)中的上清水相去除后,得到粗镁钙离子改性膨润土,再加入两倍的去

离子水,捣开沉淀后,搅拌或摇床清洗10min;

339.(13)将(12)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁钙离子改性膨润土;

340.(14)重复步骤(12)(13)3次;

341.(15)将(14)所得的镁钙离子改性膨润土转移至瓷坩埚中,置于105℃烘箱干燥3h;

342.(16)将(15)干燥后的镁钙离子改性膨润土自然冷却后,碾磨,过200目筛,得到镁钙离子改性膨润土,记为膨润土mgca250;

343.(17)称取1g膨润土mgca250,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为1020μs/cm,ph值为7.6;

344.(18)称取100g花生毛油于250ml摇瓶中,加入0.05g膨润土mgca250,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至12.68ppb,脱除率为73%。

345.对比例14

346.(1)称取1g硅含量为79%的稻壳灰1,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为430μs/cm,ph值为9.2;

347.(2)称取100g花生毛油于250ml摇瓶中,加入0.05g稻壳灰,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至39.42ppb,脱除率为16%。

348.对比例15

349.(1)往80g去离子水中,加入40g的四水醋酸镁,配制成醋酸镁盐溶液;

350.(2)将20g硅含量为38%的稻壳灰2加入到120g(1)所得镁盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

351.(3)将(2)所得活性炭醋酸镁悬浊液离心,10000rpm离心15min;

352.(4)将(3)中的上清水相去除后,得到粗镁离子改性稻壳灰,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

353.(5)将(4)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁离子改性稻壳灰沉淀;(6)重复步骤(4)(5)3次;

354.(7)将(6)所得的镁离子改性的稻壳灰转移至瓷坩埚中,置于马弗炉中250℃灼烧1h;

355.(8)将(7)灼烧后的镁离子改性稻壳灰自然冷却后,碾磨,过200目筛,得到镁离子改性稻壳灰,记为稻壳灰mg250;

356.(9)往80g去离子水中加入30g无水氯化钙,制成钙盐溶液;

357.(10)将(8)所得稻壳灰2mg250加入到110g(10)所得氯化钙溶液中,并转移至250ml摇瓶中,密封,置于30℃水浴摇床中,恒温振荡2h;

358.(11)将(10)所得悬浊液离心,10000rpm离心15min;

359.(12)将(11)中的上清水相去除后,得到粗镁钙离子改性稻壳灰,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

360.(13)将(12)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到镁钙离子改性稻壳灰;

361.(14)重复步骤(12)(13)3次;

362.(15)将(14)所得的镁钙离子改性稻壳灰转移至瓷坩埚中,置于105℃烘箱干燥3h;

363.(16)将(15)干燥后的镁钙离子改性稻壳灰2自然冷却后,碾磨,过200目筛,得到镁钙离子改性稻壳灰,记为稻壳灰2mgca250;

364.(17)称取1g稻壳灰2mgca250,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为3280μs/cm,ph值为7.1;

365.(18)称取100g花生毛油于250ml摇瓶中,加入0.05g稻壳灰2mgca250,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至36.17ppb,脱除率为23%。

366.对比例16

367.(1)往80g去离子水中加入40g无水氯化钙,制成钙盐溶液;

368.(2)将20g硅含量为6.0%的稻壳活性炭1加入到110g(10)所得氯化钙溶液中,并转移至250ml摇瓶中,密封,置于30℃水浴摇床中,恒温振荡2h;

369.(3)将(2)所得悬浊液离心,10000rpm离心15min;

370.(4)将(3)中的上清水相去除后,得到钙离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

371.(5)将(4)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到钙离子改性活性炭沉淀;(6)重复步骤(4)(5)3次;

372.(7)将(6)所得的钙离子改性活性炭转移至瓷坩埚中,置于105℃烘箱干燥3h;

373.(8)将(7)干燥后的钙离子改性活性炭自然冷却后,碾磨,过200目筛,得到钙离子改性稻壳活性炭1,记为稻壳活性炭1ca250;

374.(9)往80g去离子水中,加入40g的四水醋酸镁,配制成醋酸镁盐溶液;

375.(10)将(8)所得稻壳活性炭1ca250加入到120g(1)所得镁盐溶液中,并转移至250ml摇瓶中,密封后置于30℃水浴摇床中,恒温振荡2h;

376.(11)将(10)所得活性炭悬浊液离心,10000rpm离心15min;

377.(12)将(11)中的上清水相去除后,得到粗钙镁离子改性活性炭,再加入两倍的去离子水,捣开沉淀后,搅拌或摇床清洗10min;

378.(13)将(12)清洗后的悬浊液离心分离,10000rpm离心15min,去除上清水相,得到钙镁离子改性活性炭沉淀;

379.(14)重复步骤(12)(13)3次;

380.(15)将(14)所得的钙镁离子改性的稻壳活性炭转移至瓷坩埚中,置于马弗炉中250℃灼烧1h;

381.(16)将(15)灼烧后的钙镁离子改性稻壳活性炭自然冷却后,碾磨,过200目筛,得到钙镁离子改性稻壳活性炭1,记为稻壳活性炭1camg250;

382.(17)称取1g稻壳活性炭1camg250,加入30g去离子水于50ml离心管中,涡旋振荡5min后,10000rpm,离心5min,测得上清液电导率为379μs/cm,ph值为8.1;

383.(18)称取100g花生毛油于250ml摇瓶中,加入0.05g稻壳活性炭1mgca250,置于40℃水浴摇床,180rpm振荡1h,然后10000rpm离心10min,毛油中黄曲霉毒素的含量从46.97ppb降至25.36ppb,脱除率46%。

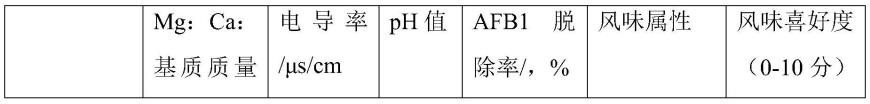

384.所得改性活性炭水相提取液ph、水相提取液电导率以及对花生油中黄曲霉毒素的脱除效果、脱毒后花生油的风味属性、风味喜好度打分结果如下表所示:

385.386.387.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1