一种水泥窑炉烟气处理装置的制作方法

1.本实用新型涉及一种水泥窑炉烟气处理装置,属于水泥窑炉烟气处理技术领域。

背景技术:

2.随着我国工业化的发展及人们对生存环境的逐渐重视,人们对空气的质量要求越来越高;近几年来,我国逐渐在电力、焦化、钢铁等行业进行了烟气的治理工作。在各行各业超净排放的背景之下,水泥窑炉将会迎来超净排放的治理趋势。

3.水泥的生产存在高温煅烧阶段,需要大量化石燃料的燃烧提供能量,因此会排放大量的no

x

;早期水泥行业no

x

排放浓度标准为低于400mg/nm3,对水泥窑炉配置sncr脱硝技术即可满足no

x

排放要求。2019年河南省率先提出水泥企业完成烟气超低排放要求,排放标准分别为粉尘浓度低于10mg/nm3,so2排放浓度低于35mg/nm3,no

x

排放浓度低于50mg/nm3,在国家环保政策的导向之下,排放标准的逐年提高成为未来发展的大趋势。

4.水泥窑炉烟气经过一级旋风筒c1后温度一般为350℃左右,属于传统高温 scr催化剂的脱硝温度窗口,但已建成的烧成窑尾中悬浮预热器周围改造空间不足,很难增设除尘及脱硝装置,且装置往往需要架空,施工难度和建设成本较大。

5.因此,针对水泥窑炉排放烟气温度较高时,为了对水泥窑炉烟气达到超低排放要求,保证系统高质量稳定运行,实现最大环保效益,设计一种具有高效的烟气净化效果的水泥窑炉烟气处理装置尤为重要。

技术实现要素:

6.为了解决或优化现有水泥窑炉烟气处理存在的技术问题,本实用新型的目的在于提供一种水泥窑炉烟气处理装置,设备少、装置简单、占地面积小,能使水泥窑炉烟气达到超低排放要求。

7.为实现上述目的,本实用新型采用如下技术方案:

8.一种水泥窑炉烟气处理装置,包括依次连接的ph锅炉、高温风机、除尘脱硝一体化装置、尾排风机和烟囱;所述高温风机和除尘脱硝一体化装置之间的烟道上依次连接有小苏打供应系统和供氨系统。

9.优选的,所述小苏打供应系统和供氨系统之间的烟道内设有旋流板,以增加小苏打粉状颗粒与进口烟气均匀混合效果。

10.优选的,所述小苏打供应系统包括依次连接的小苏打粉仓、星型卸料阀、研磨机和罗茨风机,外购小苏打粒径小于500um,采用研磨机对小苏打研磨,至小苏打颗粒度小于625目,再通过罗茨风机输送至烟道内。

11.优选的,所述供氨系统包括依次连接的氨水储罐、氨水输送泵和双流体喷枪,氨水自氨水储罐通过氨水输送泵输送至双流体喷枪喷射入烟道内与烟气充分混合去往除尘脱硝一体化装置用作脱硝。

12.优选的,所述除尘脱硝一体化装置包括前置沉降室、中间静电除尘室和后置布袋

除尘室,所述后置布袋除尘室内设有若干并联的组合滤袋,所述组合滤袋包括外层除尘滤袋和内层低温脱硝催化剂滤袋。

13.更优选的,所述外层除尘滤袋为膨体聚四氟乙烯薄膜滤袋;内层低温脱硝催化剂滤袋为针刺结构,是由膨体聚四氟乙烯和脱硝催化剂组成的复合催化毡滤袋。在复合催化毡滤袋的作用下,二噁英即刻发生氧化分解反应,被分解为极微量的二氧化碳,水和氯化氢,能够把二噁英在低温状态(160℃

‑

200℃)彻底摧毁,保证二噁英达到超低排放要求,即排放浓度小于0.1ngteq/m3。同时低温脱硝催化剂滤袋设置在除尘滤袋内,为低硫低尘区域,可确保脱硝反应长期稳定运行。

14.与现有技术相比,本实用新型的优势在于:

15.(1)相较于高温scr脱硝技术,已建成的烧成窑尾中悬浮预热器周围改造空间不足,很难再增设除尘及脱硝装置,施工难度较大;而本装置中的除尘脱硝一体化装置安装在窑尾,即在高温风机之后,安装空间比较充足。

16.(2)本装置不需单独配置布袋除尘器和scr脱硝反应器,减小了建设场地,相较于高温scr脱硝技术,不需对除尘及脱硝设备进行架空,极大的减少了设备钢材耗量和支撑钢构的钢材耗量。

17.(3)本装置采用沉降室、静电除尘和布袋除尘三种组合式除尘工艺,粉尘排放浓度低于10mg/nm3,达到国家要求的超净排放要求,减少了对催化剂的磨损状况,同时催化剂堵孔故障较低,催化剂的寿命长达5年之久,减少国家对危废的处理量,资源能得到最有效的利用。

18.(4)本装置采用低温滤袋催化脱硝,相对于传统工艺对烟气升温后再高温脱硝的方式,不需要补热或消耗热源,减少了系统运行成本。

19.(5)本装置采用低温滤袋催化脱硝,相对于传统的蜂窝式、板式催化剂,体积更小,使用寿命更长,同时能脱除so2、so3、hcl、hf、二噁英等酸性物质或气体,其中二噁英能达到超低排放要求,即排放浓度小于0.1ngteq/m3。

20.(6)本装置能实现超低排放,处理工艺更简单,系统阻力更小,运行费用更少,具有更强的经济性和实用性。

附图说明

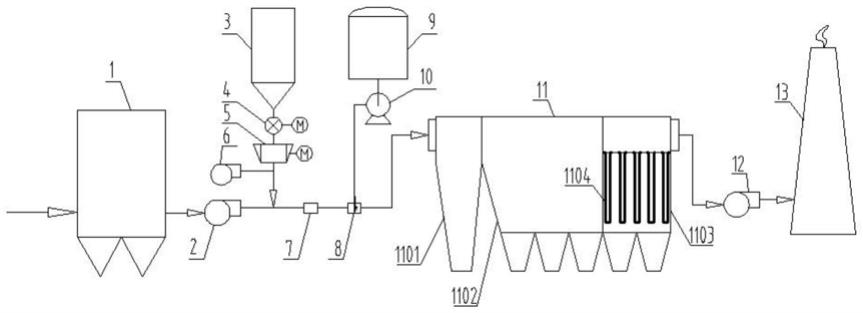

21.图1为本实用新型实施例1中的一种水泥窑炉烟气处理装置结构示意图;

22.图2为本实用新型实施例1中的组合滤袋的结构示意图;

23.其中:1、ph锅炉,2、高温风机,3、小苏打粉仓,4、星型卸灰阀,5、研磨机,6、罗茨风机,7、旋流板,8、双流体喷枪,9、氨水储罐,10、氨水输送泵,11、除尘脱硝一体化装置,12、尾排风机,13、烟囱;

24.1101、前置沉降室,1102、中间静电除尘室,1103、后置布袋除尘室,1104、组合滤袋;

25.110401、外层除尘滤袋,110402、内层低温脱硝催化剂滤袋。

具体实施方式

26.下面将对本实用新型实施例中的技术方案进行清楚、详细地描述,显然,所描述的

实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其实施例,都属于本实用新型保护的范围。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。为叙述方便,下文中如出现“上”、“下”、“左”、“右”、“顶”、“底”字样,仅表示与附图本身的上、下、左、右、顶、底方向一致,并不对结构起限定作用。

27.实施例1

28.如图1所示,为本实用新型一种优选的水泥窑炉烟气处理装置,包括依次连接的ph锅炉(1)、高温风机(2)、除尘脱硝一体化装置(11)、尾排风机(12) 和烟囱(13);所述高温风机(2)和除尘脱硝一体化装置(11)之间的烟道上依次连接有小苏打供应系统和供氨系统。

29.小苏打供应系统和供氨系统之间的烟道内设有旋流板(7),以增加小苏打粉状颗粒与进口烟气均匀混合效果。

30.小苏打供应系统包括依次连接的小苏打粉仓(3)、星型卸料阀(4)、研磨机(5)和罗茨风机(6),外购小苏打粒径小于500um,采用研磨机对小苏打研磨,至小苏打颗粒度小于625目,再通过罗茨风机输送至烟道内。

31.供氨系统包括依次连接的氨水储罐(9)、氨水输送泵(10)和双流体喷枪 (8),采用18~25wt%氨水作为脱硝还原剂,自氨水储罐通过氨水输送泵输送至双流体喷枪喷射入烟道内与烟气充分混合去往除尘脱硝一体化装置用作脱硝。

32.除尘脱硝一体化装置(11)包括前置沉降室(1101)、中间静电除尘室(1102) 和后置布袋除尘室(1103),所述后置布袋除尘室(1103)内设有若干并联的组合滤袋(1104),所述组合滤袋包括外层除尘滤袋(110401)和内层低温脱硝催化剂滤袋(110402),外层除尘滤袋为膨体聚四氟乙烯滤袋,去除亚微粉尘,能阻挡细微的颗粒穿透到内层中;内层低温脱硝催化剂滤袋为针刺结构,由膨体聚四氟乙烯和脱硝催化剂组成的复合催化毡滤袋。在复合催化毡滤袋的作用下, no

x

分解为无毒无害的n2,完成脱硝还原反应;而二噁英即刻发生氧化分解反应,被分解为极微量的二氧化碳,水和氯化氢,能够把二噁英在低温状态(160℃

‑

200℃)彻底摧毁。同时低温脱硝催化剂滤袋设置在除尘滤袋内,为低硫低尘区域,可确保脱硝反应长期稳定运行。本实用新型的除尘脱硝一体化装置集三种组合式除尘方式,再协同低温脱硝催化剂滤袋脱硝,实现烟气除尘脱硝,达到超低排放。

33.实例1

34.本实施例中的水泥窑炉烟气处理装置对水泥窑炉出口烟气的处理过程具体如下:

35.步骤一:来自水泥窑炉一级旋风筒c1出口350℃左右烟气(so2浓度 200mg/nm3左右,no

x

浓度200mg/nm3左右,粉尘颗粒浓度80g/nm3左右)进入ph锅炉对烟气进行降温及余热回收,烟气温度降至200℃左右,水侧为由窑头 aqc锅炉省煤器加热的锅炉水进ph锅炉进行循环受热,产额定蒸汽压力0.8mpa,温度300℃的过热蒸汽,蒸汽进入汽轮机进行发电;

36.步骤二:烟气经ph锅炉降温后,在烟道内与小苏打供应系统喷入的小苏打粉状颗粒(外购原料小苏打颗粒粒径小于500um,通过研磨机研磨后至小苏打颗粒度小于625目,再通过罗茨风机输送至烟道内)进行在线脱硫,烟气中so2浓度降至50mg/nm3以下;脱硫后的烟气与供氨系统喷入的氨气混合后去除尘脱硝一体化装置;

37.步骤三:烟气完成脱硫后进入除尘脱硝一体化装置,烟气自左向右分别进前置沉降室、中间静电除尘室、后置布袋除尘室,前置沉降室和中间静电除尘室组合除尘效率保证

90%效率以上,即出口粉尘浓度控制在8000mg/nm3以下;再进入后置布袋除尘室,经外层膨体聚四氟乙烯滤袋除尘和内层膨体聚四氟乙烯和脱硝催化剂组成的复合催化毡滤袋除尘脱硝,出口粉尘浓度控制在10mg/nm3以下, no

x

排放浓度控制在50mg/nm3以下,二噁英浓度控制在0.1ngteq/m3以下;

38.步骤四:烟气完成除尘、脱硝后经尾排风机抽引至烟囱排入大气,实现烟气的超低排放。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1