一种配料罐的制作方法

[0001]

本实用新型涉及食品机械设备技术领域,特别是涉及一种配料罐。

背景技术:

[0002]

配料是食品加工中的一道常规工序,在配料工序中主要用到的设备就是配料罐。由于在配料时,配料罐内物料需要通过加热和搅拌等等方式实现均匀混合,因此,罐体内会产生热气,导致罐体内压力不稳定,因此,一般配料罐上均设置用于平衡气压以及排放热气的结构。现有配料罐多采用呼吸帽,常规的呼吸帽在cip清洗时热气会夹带酸碱液从呼吸帽喷出,罐体顶及车间房顶会残留酸碱液,并且房顶的酸碱液很难清理。

[0003]

另外,现有配料罐底部支腿上部与罐体内胆焊接,外包底也与支腿焊接。由于罐体有搅拌,支腿和罐子会有晃动,支腿部分的罐体工作时一直会承受交变载荷,时间久了会有变形的风险;另外罐内温度与罐外温度不同,外包与支腿焊接的焊缝容易热胀冷缩产生裂纹。

技术实现要素:

[0004]

本实用新型所要解决的技术问题是:为了克服现有技术中的不足,本实用新型提供一种配料罐。

[0005]

本实用新型解决其技术问题所要采用的技术方案是:一种配料罐,包括罐体、搅拌组件、支撑组件、清洗管路系统以及呼吸管结构,所述搅拌组件设置在罐体上,且延伸至罐体内部,用于物料的混合;所述支撑组件设置在罐体的底部,用于支撑罐体;所述清洗管路系统用于清洗罐体内部的搅拌组件以及呼吸管结构;所述呼吸管结构包括呼吸管和呼吸管支架,所述呼吸管通过呼吸管支架固定在罐体的外侧,所述呼吸管包括从上到下依次连接的弯管部、直管部和漏斗部,所述弯管部的两端口朝下,且一端连接至罐体的呼吸孔上,另一端连接直管部,所述直管部向下延伸,且直管部末端安装所述漏斗部。

[0006]

将呼吸帽改成呼吸管结构后,呼吸管是排气和吸气的,当罐子里有热气时热气经过呼吸管,热气在经过呼吸管排出的过程中冷凝成水,一部分冷凝形成冷凝水夹带的部分酸碱液和水一起从底部漏斗再经过管道排走,热气体从漏斗上方的热气排放口排入空气,呼吸管可以大量减少雾气直接排放到车间里。

[0007]

进一步,由于混合的物料具有一定的粘稠度,漏斗与呼吸管末端如果有间隙,如果物料从呼吸管溢出会有部分溅到漏斗外面,比较难清理;如果直接将呼吸管伸入漏斗内,当冷凝水液面过高时,呼吸管末端被冷凝水堵住,在罐子里面有负压需要吸气时,空气无法通过呼吸管进入罐体,罐子会吸瘪变形;因此,为了避免物料飞溅溢出,同时,避免负压引起罐子变形,所述漏斗部包括大漏斗和小漏斗,所述大漏斗悬吊在直管部的下端,且直管部伸入大漏斗内一端距离;所述大漏斗上端设有热气排放口,下端设有冷凝水排放口,且热气排放口的位置高于直管部的末端;所述小漏斗设置在冷凝水排放口的下方,且与冷凝水排放口相隔一段距离,所述小漏斗与冷凝水排放管道连接。

[0008]

采用双漏斗结构,大漏斗与呼吸管末端具有部分重叠,没有间隙,物料如果从呼吸管溢出不会溅到大漏斗外面。当冷凝水过多时,冷凝水排放管道排水不及时或者管道堵塞,下面小漏斗和上面大漏斗有一定的距离,即使管道中的冷凝水没有及时排出或者堵塞,冷凝水也会从小漏斗上沿直接溢出来,而不至于在大漏斗上形成水腔堵塞呼吸管,导致在罐子里面有负压需要吸气时,空气无法通过呼吸管进入罐体,罐体吸瘪变形。

[0009]

进一步,为了实现对呼吸管的清洗,所述弯管部的最高点设置一用于清洗呼吸管的清洗头。

[0010]

进一步,为了提高支撑组件的稳定性和安全性,所述支撑组件包括支腿,所述支腿下端设有支撑的底板和用于高度和水平调节的调节螺栓组合件,相邻或者相对的支腿之间设有加强管,以提高稳定性,所述支腿上端与罐体连接的位置设有外包支撑圈、底部外包环、垫板、外支撑圈、内支撑圈、支撑板、圆钢和加强板,外支撑圈和内支撑圈均为环形且竖向设置,内支撑圈位于外支撑圈的内部,所述外支撑圈和内支撑圈顶部与内胆下封头固定连接,外支撑圈和内支撑圈底部沿周向横向设置至少四个垫板,每个垫板底面连接一支腿,所述外包支撑圈和底部外包环均为横向设置的环形结构,且外包支撑圈的内圈与外支撑圈的外侧壁连接,外包支撑圈的外圈与外包内壁连接;所述底部外包环位于外包支撑圈的下方,封设在外包的底部,所述底部外包环内圈向内延伸至垫板的内侧边缘,均衡受力,外包底部边缘焊接有圆钢增加了外形的美观;外包支撑圈的外圈上还设有环形的加强板,增大外包内壁与外包支撑圈的连接面积。

[0011]

上述结构中外包支撑圈、底部外包环、外支撑圈、内支撑圈和加强板均采用环形结构,使用这种环形支撑结构后加强了罐体的稳定性,罐体搅拌时的载荷均匀的分布在整个罐底,而不是以前的焊接支腿时的4个点;支腿与外包下封头的底焊接,外包下封头的底与外包的外筒不焊接,通过内外支撑圈隔离开,避免了热胀冷苏产生裂纹的风险。

[0012]

进一步,所述搅拌组件包括变频电机、减速机、搅拌轴、搅拌桨叶和搅拌机架,所述搅拌机架通过连接法兰与罐体连接,且连接法兰外侧罩设有锥形的短节,所述变频电机和减速机均固定在搅拌机架上,且减速机的输出轴与搅拌轴通过夹紧块连接,所述搅拌桨叶倾斜安装在搅拌轴上。

[0013]

使用变频电机,可以满足不同工况下需要的不同转速,在配料初期,可将频率调高,转速加大,加大混合效果,使物料充分混合,在配料末期物料已基本混合均匀,可降低频率,降低转速,防止物料沉淀。不同的产品配料时需要的转速也不相同,使用变频电机后设备就可以用来生产不同的产品。

[0014]

机械密封上方与减速机连接的轴使用可拆卸的结构,用夹紧块连接,方便机械密封的拆装。机械密封属于易损件,常规的搅拌轴为一体式结构,拆卸机械密封需要先将减速电机拆除,才能拆卸机械密封,有些大的减速电机重量达四五百公斤,人工搬不动,还需要做吊装工装才能拆卸维修。使用新结构后,无需拆卸减速机,从机架拆掉夹紧块后,抽出轴头,就可以将机械密封拆出来,操作简单便捷。

[0015]

具体的,所述搅拌桨叶包括上、下两个搅拌桨叶,搅拌桨叶采用三叶旋桨式桨叶,减速机转速在60转左右,所述搅拌桨叶的直径为罐体直径的二分之一,上、下两个搅拌桨叶间的间距为搅拌桨叶直径的1~1.5倍,桨叶倾斜安装,桨叶搅拌是将物料下压往上翻滚,使物料混合均匀。

[0016]

进一步,所述清洗管路系统包括清洗管、清洗头和清洗管支撑,所述清洗管通过清洗管支撑固定在内胆的内壁上,清洗管沿轴向从上到下设置多个径向延伸的清洗头,用于清洗罐体内不同的部件。配备自动清洗管路系统,顶部两个洗球用于清洗罐体及罐顶附件,下面两个洗球用于清洗搅拌桨叶,可以无死角对整个设备进行清洗,满足了食品设备的卫生要求。

[0017]

进一步,所述罐体包括内胆和设置在内胆外面的外包,所述罐体上下两端设置有锥形的上封头和下封头,上封头锥角为15

°-

20

°

,下封头锥角为25

°-

45

°

,内胆包括内胆筒体、内胆上封头和内胆下封头,所述外包包括外包筒体、外包上封头和外包下封头,其中,外包上封头和内胆上封头共同形成了罐体的上封头,外包下封头和内胆下封头共同形成了罐体的下封头,所述外包下封头的最低端沿周向设置多个泄漏孔。当内胆出现裂缝有物料泄漏出来时,底部的直接漏到外包下封头内,内胆筒体上的物料会沿着内胆和外包之间的缝隙流到外包下封头内,通过泄漏孔流出,及时发现物料的泄漏;另外,由于内胆温度会发生变化,会造成内胆和外包之间的气体的热胀冷缩,通过该泄漏孔也可以平衡气压。

[0018]

进一步,为了使物料混合的更加均匀,所述内胆筒体的侧壁上设有沿轴向延伸的扰流板,且所述扰流板靠近轴心的一端向物料旋转方向弯折形成弯折部。

[0019]

进一步,所述罐体的顶部设有可拆卸的吊耳。普通的吊耳是钢板做的,吊装时重量太重了会向中间弯曲,本实用新型中的吊耳采用圆棒制成,直径较粗,不易拉弯,并且上面的吊钩可以拆除,减小对人员的影响。

[0020]

本实用新型的有益效果是:

[0021]

1、将呼吸帽改成呼吸管结构,可以大量减少雾气直接排放到车间里;并且采用双漏斗结构,既能避免物料溢出,又能防止负压情况下罐体吸瘪变形;

[0022]

2、支撑组件采用环形支撑结构,有效解决了热胀冷缩导致开裂,提高了罐体的稳定性;

[0023]

3、将一体式搅拌轴改为夹紧块连接的可拆卸结构,可以使机械密封维修更换时不用拆除减速机,大大节约维修保养机械密封时的成本。

附图说明

[0024]

下面结合附图和实施例对本实用新型作进一步说明。

[0025]

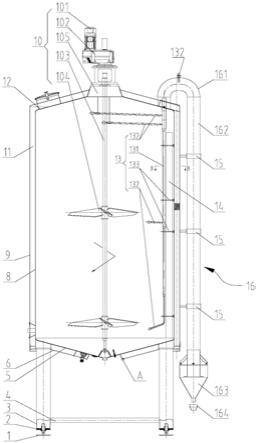

图1是本实用新型最佳实施例的结构示意图。

[0026]

图2是图1中a处的放大结构示意图。

[0027]

图3是图1中b-b处的扰流板截面示意图。

[0028]

图4是支腿上部的结构示意图。

[0029]

图5是图4中a-a处的截面示意图。

[0030]

图中:1、底板,2、调节螺栓组合件,3、支腿,4、加强管,5、内胆下封头,6、外包下封头,61、泄漏孔,62、堵头,8、内胆筒体,9、外包筒体,10、搅拌组件,101、变频电机,102、减速机,103、搅拌轴,104、搅拌桨叶,105、短节,11、保温层,12、上封头,13、清洗管路系统,131、清洗管,132、清洗头,133、清洗管支撑,14、扰流板,141、弯折部,15、呼吸管支架,16、呼吸管,161、弯管部,162、直管部,163、大漏斗,164、小漏斗,17、外包支撑圈,18、底部外包环,19、垫板,20、外支撑圈,21、内支撑圈,22、支撑板,23、圆钢,24、加强板。

具体实施方式

[0031]

现在结合附图对本实用新型作详细的说明。此图为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

[0032]

如图1所示,本实用新型的一种配料罐,包括罐体、搅拌组件10、支撑组件、清洗管路系统13以及呼吸管结构,所述搅拌组件10设置在罐体上,且延伸至罐体内部,用于物料的混合;所述支撑组件设置在罐体的底部,用于支撑罐体;所述清洗管路系统13用于清洗罐体内部的搅拌组件10以及呼吸管结构。

[0033]

罐体包括内胆和设置在内胆外面的外包,内胆和外包之间设有保温层11,所述罐体上下两端设置有锥形的上封头12和下封头,上封头12锥角为15

°-

20

°

,下封头锥角为25

°-

45

°

,内胆包括内胆筒体8、内胆上封头和内胆下封头5,所述外包包括外包筒体9、外包上封头和外包下封头6,其中,外包上封头和内胆上封头共同形成了罐体的上封头12,外包下封头6和内胆下封头5共同形成了罐体的下封头,所述外包下封头6的最低端沿周向设置多个泄漏孔61,泄漏孔61通过堵头62进行封堵,如图2所示。当内胆出现裂缝有物料泄漏出来时,底部的直接漏到外包下封头6内,内胆筒体8上的物料会沿着内胆和外包之间的缝隙流到外包下封头6内,通过泄漏孔61流出,及时发现物料的泄漏;另外,由于内胆温度会发生变化,会造成内胆和外包之间的气体的热胀冷缩,通过该泄漏孔61也可以平衡气压。为了使物料混合的更加均匀,所述内胆筒体8的侧壁上设有沿轴向延伸的扰流板14,且所述扰流板14靠近轴心的一端向物料旋转方向弯折形成弯折部141,如图3所示。所述罐体的顶部设有可拆卸的吊耳、人孔以及用于防护的护栏。(图中未示出)

[0034]

呼吸管结构包括呼吸管16和呼吸管支架15,所述呼吸管16通过呼吸管支架15固定在罐体的外侧,所述呼吸管16包括从上到下依次连接的弯管部161、直管部162和漏斗部,其中,漏斗部包括大漏斗163和小漏斗164。所述弯管部161的两端口朝下,且一端连接至罐体的呼吸孔上,另一端连接直管部162,弯管部161的最高点设置一用于清洗呼吸管16的清洗头132。所述直管部162向下延伸,且直管部162末端安装大漏斗163,使大漏斗163悬吊在直管部162的下端,且直管部162伸入大漏斗163内一端距离;大漏斗163上端设有热气排放口,下端设有冷凝水排放口,且热气排放口的位置高于直管部162的末端;小漏斗164设置在冷凝水排放口的下方,且与冷凝水排放口相隔一段距离,小漏斗164与冷凝水排放管道连接。

[0035]

当罐体里有热气时热气经过呼吸管16,热气在经过呼吸管16排出的过程中冷凝成水,一部分冷凝形成冷凝水夹带的部分酸碱液和水一起从底部漏斗再经过管道排走,热气体从漏斗上方的热气排放口排入空气,呼吸管16可以大量减少雾气直接排放到车间里。呼吸管16伸入大漏斗163内,当物料从呼吸管16溢出时,由于大漏斗163与呼吸管16末端具有部分重叠,没有间隙,物料如果从呼吸管16溢出不会溅到大漏斗163外面。当冷凝水过多时,冷凝水排放管道排水不及时或者管道堵塞,下面小漏斗164和上面大漏斗163有一定的距离,即使管道中的冷凝水没有即使排出或者堵塞,冷凝水也会从小漏斗164上沿直接溢出来,而不至于在大漏斗163上形成水腔堵塞呼吸管16,导致在罐子里面有负压需要吸气时,空气无法通过呼吸管16进入罐体,罐体吸瘪变形。

[0036]

如图4和图5所示,支撑组件的稳定性和安全性,所述支撑组件包括支腿3,所述支腿3下端设有支撑的底板1和用于高度和水平调节的调节螺栓组合件2,相邻或者相对的支腿3之间设有加强管4,以提高稳定性,所述支腿3上端与罐体连接的位置设有外包支撑圈

17、底部外包环18、垫板19、外支撑圈20、内支撑圈21、支撑板22、圆钢23和加强板24,外支撑圈20和内支撑圈21均为环形且竖向设置,内支撑圈21位于外支撑圈20的内部,所述外支撑圈20和内支撑圈21顶部与内胆下封头5固定连接,外支撑圈20和内支撑圈21底部沿周向横向设置至少四个垫板19,每个垫板19底面连接一支腿3,所述外包支撑圈17和底部外包环18均为横向设置的环形结构,且外包支撑圈17的内圈与外支撑圈20的外侧壁连接,外包支撑圈17的外圈与外包内壁连接;所述底部外包环18位于外包支撑圈17的下方,封设在外包的底部,所述底部外包环18内圈向内延伸至垫板19的内侧边缘,均衡受力,外包底部边缘焊接有圆钢23增加了外形的美观;外包支撑圈17的外圈上还设有环形的加强板24,增大外包内壁与外包支撑圈17的连接面积。

[0037]

上述结构中外包支撑圈17、底部外包环18、外支撑圈20、内支撑圈21和加强板24均采用环形结构,使用这种环形支撑结构后加强了罐体的稳定性,罐体搅拌时的载荷均匀的分布在整个罐底,而不是以前的焊接支腿3时的4个点;支腿3与外包下封头6的底焊接,外包下封头6的底与外包的外筒不焊接,通过内外支撑圈20隔离开,避免了热胀冷苏产生裂纹的风险。

[0038]

搅拌组件10包括变频电机101、减速机102、搅拌轴103、搅拌桨叶104和搅拌机架,所述搅拌机架通过连接法兰与罐体连接,且连接法兰(图中未示出)外侧罩设有锥形的短节105,所述变频电机101和减速机102均固定在搅拌机架上,且减速机102的输出轴与搅拌轴103通过夹紧块连接,所述搅拌桨叶104倾斜安装在搅拌轴103上。

[0039]

使用变频电机101,可以满足不同工况下需要的不同转速,在配料初期,可将频率调高,转速加大,加大混合效果,使物料充分混合,在配料末期物料已基本混合均匀,可降低频率,降低转速,防止物料沉淀。不同的产品配料是需要的转速也不相同,使用变频电机101后设备就可以用来生产不同的产品。

[0040]

机械密封上方与减速机102连接的轴使用可拆卸的结构,用夹紧块连接,方便机械密封的拆装。机械密封属于易损件,常规的搅拌轴103为一体式结构,拆卸机械密封需要先将减速电机拆除,才能拆卸机械密封,有些大的减速电机重量达四五百公斤,人工搬不动,还需要做吊装工装才能拆卸维修。使用新结构后,无需拆卸减速机102,从机架拆掉夹紧块后,抽出轴头,就可以将机械密封拆出来,操作简单便捷。

[0041]

具体的,所述搅拌桨叶104包括上、下两个搅拌桨叶104,搅拌桨叶104采用三叶旋桨式桨叶,减速机102转速在60转左右,所述搅拌桨叶104的直径为罐体直径的二分之一,上、下两个搅拌桨叶104间的间距为搅拌桨叶104直径的1~1.5倍,桨叶倾斜安装,桨叶搅拌是将物料下压往上翻滚,使物料混合均匀。

[0042]

清洗管路系统13包括清洗管131、清洗头132和清洗管支撑133,所述清洗管131通过清洗管支撑133固定在内胆的内壁上,清洗管131沿轴向从上到下设置多个径向延伸的清洗头132,用于清洗罐体内不同的部件。配备自动清洗管路系统13,顶部两个洗球用于清洗罐体及罐顶附件,下面两个洗球用于清洗搅拌桨叶104,可以无死角对整个设备进行清洗,满足了食品设备的卫生要求。

[0043]

以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关的工作人员完全可以在不偏离本实用新型的范围内,进行多样的变更以及修改。本项实用新型的技术范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1