一种基于液下气流喷雾的多肽类药物微球制备系统的制作方法

[0001]

本实用新型涉及药物微球生产技术领域,特别涉及一种基于液下气流喷雾的多肽类药物微球制备系统。

背景技术:

[0002]

微球是指药物分散或被吸附在高分子、聚合物基质中而形成的微粒分散体系。与传统制剂相比,微球可以减少给药次数,提高患者顺应性,降低副作用,提高疗效,在临床上已突显优势,近年来已成为药物新剂型研发的热点。可实现产业化的微球制剂技术首先要能够保证其关键质量属性(cqas)的可控性,如:微球的形态、粒径及粒径分布,载药量和包封率以及体外释放度等cqas的良好控制,对药物的开发、技术转化具有较大的促进作用。尤其对多肽蛋白类药物而言,原料药价格昂贵,生产规模(批量)决定了单支制剂生产成本。

[0003]

包封亲水性药物,典型的制剂方法有3种:复乳法、相分离法及喷雾干燥法。这3种方法都有相似的初始工艺步骤,即将药物的水相溶液加入到有机溶剂和聚合物形成的油相溶液中,经过乳化形成油包水( w1/o) 初乳,然后分别采用差异化的介质、分散方式进行微球的制备。

[0004]

相较于复乳法和相分离法,喷雾干燥法最容易实现批量放大,其不受剪切设备通量(处理量)的限制,可以实现连续化的喷雾制粒。传统的喷雾干燥法是将料液(可以是乳液、真溶液、混悬液)喷入温度逐渐升高的干燥的惰性气流中,有机溶剂迅速蒸发,从而固化成球。喷雾干燥法不需要使用大量有机试剂,受高聚物性质影响小,微球包封率较高,批间重现性好。但用此法制备多肽蛋白类微球,高温气流极易使多肽蛋白类药物失活,因此目前还没有采用此法上市的微球产品。

[0005]

中国专利cn1879606b公开了一种基于液面喷雾法制备新型药物的传递系统,该专利提出一种观点,从液面上向外水相气流喷雾制备微球,具体实现方式为使含有载体材料的溶液与药物或药物溶液混溶或混悬后通过控制空气压力使之雾化,喷入接受液中,使其形成微粒制剂。但是本申请的发明人在研究过程中发现,该种方式制备微球不易实现,最大的问题在于当将含有高粘度的初乳液(>1000cp)喷入水性溶液(如pva)液面时,即使在搅拌的条件下,也不可避免的会形成大量的薄膜,气-液界面处的聚合物溶液没有及时、充分被水包围,微球表面还未固化,极易发生聚集(类似于羧甲基纤维素钠溶解现象),导致微球成球率极低。

技术实现要素:

[0006]

本实用新型的目的在于一种基于液下气流喷雾的多肽类药物微球制备系统,成球率高,产率高,微球囊胚与外水相接触及时,不会产生聚集,不会形成大量的薄膜。

[0007]

本实用新型解决其技术问题所采用的技术方案是:

[0008]

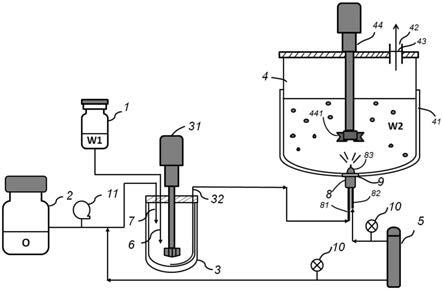

一种基于液下气流喷雾的多肽类药物微球制备系统,包括内水相罐(1)、油相罐(2)、初乳剪切罐(3)、液中干燥罐(4)及压缩空气储罐(5),内水相罐(1)和油相罐(2)分别通

过内水相注入通道(6)和油相注入通道(7)连接至初乳剪切罐,液中干燥罐(4)底部设有气流喷嘴(8),初乳剪切罐(3)的出料口和压缩空气储罐(5)的出气口分别通过管路与气流喷嘴(8)连接。

[0009]

不同于现有技术从液面上向外水相喷雾形成微球的方法,本实用新型另辟蹊径,从外水相的液下由下至上将初乳液喷入外水相中,成球率高,产率高,微球囊胚与外水相接触及时,不会产生聚集,不会形成大量的薄膜。从而解决了高浓度、高粘度的料液在由上向下喷入液面时会形成大量聚合物薄膜,球体之间无法分割,收率低下的技术问题。

[0010]

本实用新型的原理为:将制备好的初乳液以一定的流速供入气流喷嘴,通过控制初乳液粘度及气流喷嘴的气体流速,利用气体流经喷嘴口的破碎作用将溶液分散成均匀的微滴,微滴在刚刚形成时便在搅拌条件下均匀的分散到外水相中,与外界空气无直接接触,形成的复乳液在搅拌条件下去除有机溶剂,最终固化形成微球。

[0011]

作为优选,气流喷嘴(8)由液体入口(81)、气体入口(82)及顶部喷嘴(83)组成,初乳剪切罐(3)的出料口通过管路与液体入口(81)连接,压缩空气储罐(5)的空气出口通过管路与气体入口(82)连接。

[0012]

作为优选,内水相注入通道(6)内设有用于内水相过滤的水系滤膜。

[0013]

作为优选,油相注入通道(7)内设有用于油相过滤的油系滤膜。

[0014]

作为优选,油相注入通道(7)上设有油相泵(11)。

[0015]

作为优选,气流喷嘴(8)与液中干燥罐(4)通过喷嘴罐底密封件(9)密封连接。

[0016]

作为优选,所述初乳剪切罐(3)上设有初乳剪切机(31)。

[0017]

作为优选,所述液中干燥罐(4)外侧设有温控夹套(41),液中干燥罐(4)顶部设有排气口(42),排气口(42)上设有气体滤膜(43)。

[0018]

作为优选,所述液中干燥罐(4)上设有搅拌器(44),搅拌器(44)与液中干燥罐(4)密封连接,搅拌器(44)的搅拌桨(441)位于气流喷嘴上方5-10cm处。

[0019]

作为优选,压缩空气储罐(5)的出气口还通过管路与油相注入通道(7)连接。

[0020]

本实用新型的有益效果是:成球率高,产率高,微球囊胚与外水相接触及时,不会产生聚集,不会形成大量的薄膜。

附图说明

[0021]

图1是本实用新型的一种结构示意图。

具体实施方式

[0022]

下面通过具体实施例,对本实用新型的技术方案作进一步的具体说明。

[0023]

本实用新型中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

[0024]

实施例1:

[0025]

如图1所示的一种基于液下气流喷雾的多肽类药物微球制备系统,包括内水相罐1、油相罐2、初乳剪切罐3、液中干燥罐4及压缩空气储罐5,内水相罐1和油相罐2分别通过内水相注入通道6和油相注入通道7连接至初乳剪切罐7,内水相注入通道6内设有用于内水相过滤的水系滤膜,油相注入通道7内设有用于油相过滤的油系滤膜,油相注入通道7上还设

有油相泵11。液中干燥罐4底部设有气流喷嘴8,气流喷嘴8与液中干燥罐4通过喷嘴罐底密封件9密封连接。

[0026]

气流喷嘴8由液体入口81、气体入口82及顶部喷嘴83组成,初乳剪切罐3的出料口通过管路与液体入口81连接,连接初乳剪切罐与液体入口81的出料管路32的一端口伸入初乳剪切罐底部正中央,压缩空气储罐5的空气出口通过管路与气体入口82连接;压缩空气储罐5的出气口还通过管路与油相注入通道7连接。压缩空气储罐5连接气体入口82的管路上设有带调节阀的气体流量计10,压缩空气储罐5连接油相注入通道7的管路上也设有带调节阀的气体流量计10。所述初乳剪切罐3上装有初乳剪切机31。本实施例气流喷嘴具体可选择市售的日本共立的二流体喷嘴。

[0027]

所述液中干燥罐4外侧设有温控夹套41,液中干燥罐4顶部设有排气口42,排气口42上设有气体滤膜43。所述液中干燥罐4上装有搅拌器44,搅拌器44与液中干燥罐4密封连接,搅拌器44的搅拌桨441伸入液中干燥罐内,且位于气流喷嘴的顶部喷嘴83上方5-10cm处。搅拌桨441位于气流喷嘴的顶部喷嘴83上方5-10cm处以增强搅拌分散效果。

[0028]

本实用新型的工作流程为:

[0029]

(1)将多肽药物溶于水溶液中形成内水相置于内水相罐1中,将聚合物溶于有机溶剂中形成油相置于油相罐2中,内水相罐1的内水相和油相罐2的油相分别通过内水相注入通道6和油相注入通道7过滤后注入到初乳剪切罐3中,开启初乳剪切机31进行初乳制备,剪切后,形成均一初乳液。

[0030]

(2)开启压缩空气储罐5,通过带调节阀的气体流量计10输出固定气体流量,将压缩空气通入初乳剪切罐3,将初乳以一定的流速供入气流喷嘴8的液体入口81。

[0031]

(3)同时通过带调节阀的气体流量计10输出固定气体流量,将压缩空气通入气流喷嘴8的气体入口82,通过控制初乳液粘度及气流喷嘴的气体流速,利用气体流经顶部喷嘴83的破碎作用将初乳分散成均匀的微滴,雾化后喷入液中干燥罐4的外水相中,同时开启搅拌器44进行微球分散,形成均匀分散的复乳滴,通过液中干燥罐4温控夹套41调节液中干燥温度,挥发的有机溶剂通过液中干燥罐4顶部的排气口42排出。

[0032]

相较于采用液面上喷雾处理高粘度的初乳液的系统,在液面会出现大量的高分子膜,难以分散,导致微球收率极低,微球收率不足20%。而本实用新型不会形成大量的薄膜,收率可达68%左右。

[0033]

以上所述的实施例只是本实用新型的一种较佳的方案,并非对本实用新型作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1