一种干粉多级搅拌装置的制作方法

1.本实用新型涉及搅拌设备技术领域,具体涉及一种干粉多级搅拌装置。

背景技术:

2.在干粉加工过程中,通常需要对其进行混合搅拌分散处理。传统的搅拌方法是通过人工完成,混合费时费力,混合均匀程度低,不适应现代化需要;现阶段出现结构简单的搅拌装置,此类装置主要存在以下缺陷:1、仅具有单一搅拌罐,难以保证在有限的时间内充分混合分散干粉,搅拌效率低;2、采用一根搅拌轴或于搅拌轴上安装数片搅拌叶,容易存在搅拌死角而无法充分混合,搅拌效果欠佳;3、采用纵向搅拌方式,大量干粉由于重力作用而积聚于搅拌罐的底部而未能搅拌混合,大大地影响搅拌效果。

3.因此,如何研发一种如何防止干粉积聚,且能实现多级搅拌以提高搅拌效果的搅拌装置成为主要技术难题。

技术实现要素:

4.为了克服上述技术问题,本实用新型公开了一种干粉多级搅拌装置。

5.本实用新型为实现上述目的所采用的技术方案是:

6.一种干粉多级搅拌装置,其包括搅拌筒体、由电机驱动的搅拌轴,所述搅拌轴横向设置于所述搅拌筒体的中心处,所述搅拌筒体包括一体成型的第一搅拌段、第二搅拌段和第三搅拌段,所述第二搅拌段的内径小于所述第一搅拌段的内径,且所述第二搅拌段的内径大于所述第三搅拌段的内径,所述第一搅拌段的末端与所述第二搅拌段的起始端之间设置有第一过渡段,所述第二搅拌段的末端与所述第三搅拌段的起始端之间设置有第二过渡段;

7.所述搅拌轴上设置有螺旋推料片,贯穿所述螺旋推料片设置有若干滤粉孔,且所述搅拌轴上分别对应所述第一搅拌段、第二搅拌段和第三搅拌段设置有长度渐小的第一搅拌叶、第二搅拌叶和第三搅拌叶,所述第一搅拌叶、第二搅拌叶和第三搅拌叶上均设置有若干镂空孔,于所述镂空孔上设置有次搅拌组件。

8.上述的干粉多级搅拌装置,其中所述次搅拌组件包括结构相同的第一翻转组件和第二翻转组件,所述第一翻转组件和第二翻转组件的翻转方向相反,所述第一翻转组件和第二翻转组件之间形成用于供干粉通过的分散腔。

9.上述的干粉多级搅拌装置,其中所述第一翻转组件包括铰接设置于所述镂空孔上的翻转叶,且所述翻转叶的边缘设置有分散刀。

10.上述的干粉多级搅拌装置,其中所述翻转叶为螺旋状。

11.上述的干粉多级搅拌装置,其中所述第一过渡段、所述第二过渡段的内径自起始端至末端逐渐减小,所述第一过渡段、所述第二过渡段的起始端内径分别小于或等于所述第一搅拌段、第二搅拌段的末端内径,所述第一过渡段、所述第二过渡段的末端内径分别大于或等于所述第二搅拌段、第三搅拌段的起始端内径。

12.上述的干粉多级搅拌装置,其中所述搅拌筒体的前、后端分别设置有进料口、出料口,于所述搅拌轴分别对应所述进料口和出料口设置有第一辅助叶和第二辅助叶。

13.上述的干粉多级搅拌装置,其中所述第一搅拌叶、第二搅拌叶和第三搅拌叶的长度分别小于或等于所述第一搅拌段、第二搅拌段和第三搅拌段的内径。

14.上述的干粉多级搅拌装置,其中所述第一搅拌叶、第二搅拌叶和第三搅拌叶的腹部均为内凹弧面,且所述第一搅拌叶、第二搅拌叶和第三搅拌叶的背部均为外凸弧面。

15.上述的干粉多级搅拌装置,其中所述第一搅拌叶、第二搅拌叶和第三搅拌叶的厚度均由中间向边缘逐渐变薄。

16.上述的干粉多级搅拌装置,其中所述第一搅拌叶、第二搅拌叶和第三搅拌叶均为抛光结构。

17.本实用新型的有益效果为:本实用新型设计合理巧妙,通过设置具有三段搅拌段的搅拌筒体,结合采用相应尺寸的搅拌叶及次搅拌组件,可有效快速地对干粉进行三段式搅拌和多角度的搅拌,防止干粉积聚于底部,以达到良好的搅拌效率和搅拌效果;并且设置有第一过渡段和第二过渡段,在搅拌过程中便于干粉反复回流搅拌,延长搅拌时间,进一步提高搅拌效果;同时结合采用次搅拌组件和镂空孔,在搅拌过程中易使干粉于二者间反复流通,增大了搅拌的剧烈强度,从而进一步提高了搅拌效率和搅拌效果。

附图说明

18.下面结合附图和实施例对本实用新型进一步说明。

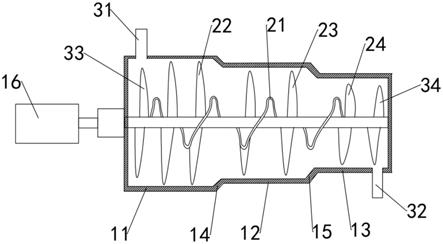

19.图1为本实用新型的剖视示意图;

20.图2为本实用新型中第一搅拌叶的立体示意图。

具体实施方式

21.下面通过具体实施例对本实用新型作进一步说明,以使本实用新型的技术方案更易于理解、掌握,而非对本实用新型进行限制。

22.实施例:参见图1至图2,本实施例提供的一种干粉多级搅拌装置,其包括搅拌筒体、由电机16驱动的搅拌轴,所述搅拌轴横向设置于所述搅拌筒体的中心处,所述搅拌筒体包括一体成型的第一搅拌段11、第二搅拌段12和第三搅拌段13,所述第二搅拌段12的内径小于所述第一搅拌段11的内径,且所述第二搅拌段12的内径大于所述第三搅拌段13的内径,所述第一搅拌段11的末端与所述第二搅拌段12的起始端之间设置有第一过渡段14,所述第二搅拌段12的末端与所述第三搅拌段13的起始端之间设置有第二过渡段15;

23.所述搅拌轴上设置有螺旋推料片21,贯穿所述螺旋推料片21设置有若干滤粉孔,所述滤粉孔用于在搅拌过程中供小粒径干粉穿过,进一步提高干粉的分散度,且所述搅拌轴上分别对应所述第一搅拌段11、第二搅拌段12和第三搅拌段13设置有长度渐小的第一搅拌叶22、第二搅拌叶23和第三搅拌叶24,所述第一搅拌叶22、第二搅拌叶23和第三搅拌叶24上均设置有若干镂空孔,于所述镂空孔上设置有次搅拌组件。

24.具体地,干粉入料至所述第一搅拌段11内,在所述电机16的驱动下,所述螺旋推料片21将干粉推移至下一搅拌段,此时所述第一搅拌叶22、第二搅拌叶23和第三搅拌叶24不断对干粉进行搅拌,且所述次搅拌组件对干粉分散均匀;通过设置具有三段搅拌段的所述

搅拌筒体,结合采用相应尺寸的搅拌叶及次搅拌组件,可有效快速地对干粉进行三段式搅拌和多角度的搅拌,防止干粉积聚于底部,以达到良好的搅拌效率和搅拌效果;并且设置有所述第一过渡段14和第二过渡段15,在搅拌过程中便于干粉反复回流搅拌,延长搅拌时间,进一步提高搅拌效果;同时结合采用所述次搅拌组件和所述镂空孔,在搅拌过程中易使干粉于二者间反复流通,增大了搅拌强度,从而进一步提高了搅拌效率和搅拌效果。

25.较佳地,所述次搅拌组件包括结构相同的第一翻转组件25和第二翻转组件26,所述第一翻转组件25和第二翻转组件26的翻转方向相反,所述第一翻转组件25和第二翻转组件26之间形成用于供干粉通过的分散腔27;如图2所示,图中显示一组所述镂空孔与所述次搅拌组件,在搅拌过程中,干粉由所述第一翻转组件25和第二翻转组件26的搅动翻转过程中被分散,并从所述分散腔27中通过,从而形成分散回流,增大了搅拌的剧烈程度。

26.进一步地,所述第一翻转组件25包括铰接设置于所述镂空孔上的翻转叶,且所述翻转叶的边缘设置有分散刀,更进一步地,所述翻转叶为螺旋状,所述翻转叶根据所述搅拌轴的转动速度调整其开合程度,从而调整分散回流的速度,所述分散刀用于进一步分散干粉,避免干粉集结成团,提高搅拌分散效果。

27.较佳地,所述第一过渡段14、所述第二过渡段15的内径自起始端至末端逐渐减小,所述第一过渡段14、所述第二过渡段15的起始端内径分别小于或等于所述第一搅拌段11、第二搅拌段12的末端内径,所述第一过渡段14、所述第二过渡段15的末端内径分别大于或等于所述第二搅拌段12、第三搅拌段13的起始端内径,便于干粉顺利地进入至下一搅拌段中,避免干粉积聚堵塞。

28.较佳地,所述搅拌筒体的前、后端分别设置有进料口31、出料口32,于所述搅拌轴分别对应所述进料口31和出料口32设置有第一辅助叶33和第二辅助叶34;所述第一辅助叶33用于将待进料的干粉快速地由所述进料口31移入所述第一搅拌段11中,所述第二辅助叶34用于将已完成搅拌的干粉在不断地搅拌的过程中快速地由所述第三搅拌段13移至所述出料口32出料,提高干粉的进出料速度。

29.进一步地,所述第一搅拌叶22、第二搅拌叶23和第三搅拌叶24的长度分别小于或等于所述第一搅拌段11、第二搅拌段12和第三搅拌段13的内径;所述第一搅拌叶22、第二搅拌叶23和第三搅拌叶24在旋转搅拌时,便于带动边缘处的干粉旋转混合,进一步提高搅拌效果。

30.进一步地,所述第一搅拌叶22、第二搅拌叶23和第三搅拌叶24的腹部均为内凹弧面,且所述第一搅拌叶22、第二搅拌叶23和第三搅拌叶24的背部均为外凸弧面,便于搅拌干粉,以减少对干粉的冲击和阻碍,在翻转搅拌后干粉及时落下而不易残留。

31.更进一步地,所述第一搅拌叶22、第二搅拌叶23和第三搅拌叶24的厚度均由中间向边缘逐渐变薄,有效地减少搅拌时的阻力,明显提高搅拌效果和效率。

32.更进一步地,所述第一搅拌叶22、第二搅拌叶23和第三搅拌叶24均为抛光结构,防止干粉在搅拌过程中附着于所述第一搅拌叶22、第二搅拌叶23和第三搅拌叶24的表面,进一步提高搅拌效率和效果,以减少清理次数。

33.本实用新型在工作时,将待搅拌的干粉经由所述第一辅助叶33从所述进料口31投入至所述第一搅拌段11中,所述电机16工作驱动所述搅拌轴不断旋转,所述螺旋推料片21推动干粉不断前移,此时所述第一搅拌叶22、第二搅拌叶23和第三搅拌叶24不断对干粉进

行搅拌,且所述次搅拌组件对干粉分散均匀,已充分搅拌分散的干粉通过所述第二辅助叶34由第三搅拌段13移至所述出料口32出料。

34.本实用新型设计合理巧妙,通过设置具有三段搅拌段的搅拌筒体,结合采用相应尺寸的搅拌叶及次搅拌组件,可有效快速地对干粉进行三段式搅拌和多角度的搅拌,防止干粉积聚于底部,以达到良好的搅拌效率和搅拌效果;并且设置有第一过渡段和第二过渡段,在搅拌过程中便于干粉反复回流搅拌,延长搅拌时间,进一步提高搅拌效果;同时结合采用次搅拌组件和镂空孔,在搅拌过程中易使干粉于二者间反复流通,增大了搅拌的剧烈强度,从而进一步提高了搅拌效率和搅拌效果。

35.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围情况下,都可利用上述揭示的技术手段和技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。故凡是未脱离本实用新型技术方案的内容,依据本实用新型之形状、构造及原理所作的等效变化,均应涵盖于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1