一种钢水高真空精炼炉干式真空系统用过滤冷却装置的制作方法

1.本实用新型涉及一种钢水高真空精炼炉干式真空系统用过滤冷却装置,属于钢铁冶金用高真空技术领域。

背景技术:

2.钢水真空精炼的主要目的是为了脱除钢中的[h]、[o]、[c]、[n]气体,以及去除钢中的夹杂,均匀钢水成分和温度。具有真空脱气功能的精炼炉主要有vd/vod炉和rh炉,这些真空精炼炉的真空脱气主要使用蒸气喷射泵真空脱气技术。

[0003]

近年来,新型干式机械真空泵真空脱气技术已得到国内各大钢厂越来越多的应用,与传统的蒸气喷射泵真空脱气技术相比,它具有省水、节能、抽气压力稳定等明显优势,而且能耗不到蒸气喷射泵能耗的10%,节能效果非常显著。

[0004]

但是现有的干式机械真空泵真空脱气技术还存在以下不足之处:

[0005]

1、极限真空度达不到真空精炼工艺要求

[0006]

在钢水精炼过程中为了能实现较好的脱气效果,理想的极限真空度应达到20~25pa,现有的干式机械真空系统的极限真空度只能达到30pa,且真空机组入口压力为18pa,入口压差达到了12pa。

[0007]

虽然螺杆泵作为前级泵应用时的极限真空度相对较高,但受限于除尘袋过滤精度的粒径为10um,气体中颗粒物尺寸较大,造成螺杆泵的故障率较高。

[0008]

2、真空泵气体入口温度过高导致真空泵效率下降且故障率升高

[0009]

真空泵气体入口温度较高,特别是进入夏季时气体入口温度均超过 100℃,甚至达到130℃,因此真空泵运行温度也相应升高,使真空泵效率下降,高温加快真空冷却油的失效,使机封加速磨损,出现漏油等故障。

[0010]

3、除尘器内温度过高容易引发烧布袋现象

[0011]

由于气体温度过高,除尘器内烧布袋的现象时有发生,存在很大的安全隐患。

[0012]

4、应用到rh精炼炉真空脱气时效果不佳

[0013]

rh精炼炉为连续生产、吹氧脱气,烟气温度更高,对真空系统装备的性能要求高,由于存在上述1~4不足之处,现有的干式机械真空泵真空脱气技术不能较好地应用到rh精炼炉真空脱气工艺。

[0014]

因此,亟需一种冷却效果好,除尘颗粒更精细的冷却除尘装置。

技术实现要素:

[0015]

本实用新型的目的在于克服上述不足,提供一种冷却效果好、除尘颗粒更精细,能满足后道干式机械真空泵要求的钢水高真空精炼炉干式真空系统用过滤冷却装置。

[0016]

本实用新型的目的是这样实现的:

[0017]

一种钢水高真空精炼炉干式真空系统用过滤冷却装置,所述钢水高真空精炼炉干式真空系统用过滤冷却装置包含前后设置的烟气冷却初滤装置和烟气袋式精滤装置;所述

烟气冷却初滤装置设置在钢水精炼炉的后道并通过管路相连;所述钢水精炼炉101为vd炉、vod炉或rh炉;所述烟气袋式精滤装置设置在烟气冷却初滤装置的后道并通过管路相连;

[0018]

所述烟气冷却初滤装置包含设置在下方的清灰仓、设置在上方的换热仓和设置在换热仓内的换热器,所述换热器为焊接式翅片管换热器;所述清灰仓和换热仓为上下连通结构;所述清灰仓侧面设有烟气入口;所述换热仓的顶部侧面设有烟气出口,换热仓的侧面设有换热器的冷却水进口和冷却水出口;所述烟气冷却初滤装置的底部设有灰车;

[0019]

所述烟气袋式精滤装置包含罐体和在罐体内部从上至下依次设置的氮气清扫装置、超细过滤装置、旋风除尘冷却装置和水冷灰斗;所述氮气清扫装置包含氮气包和均匀设置在氮气包上的多个脉冲清扫阀;所述超细过滤装置包含袋笼和安装在袋笼内的超细过滤布袋;所述超细过滤布袋的过滤精度不大于5微米;所述旋风除尘冷却装置和水冷灰斗内部设有相互连通的水冷壁;所述罐体的顶部侧面设有烟气出口;所述旋风除尘冷却装置处的罐体侧面设有烟气旋风入口和冷却水出口;所述水冷灰斗处的罐体侧面设有冷却水进口;所述冷却水进口和冷却水出口出口通过水冷壁相连通;所述烟气袋式精滤装置的底部设有灰车;

[0020]

本实用新型一种钢水高真空精炼炉干式真空系统用过滤冷却装置,所述钢水精炼炉和烟气冷却初滤装置相连的管路上设有炉侧真空计、炉侧温度计和炉侧破空阀;

[0021]

所述烟气冷却初滤装置和烟气袋式精滤装置相连的管路上设有炉侧温度计和炉侧切断阀;

[0022]

所述烟气袋式精滤装置的烟气出口的管路上设有泵侧真空切断阀、泵侧温度计、泵侧真空计和泵侧破空阀。

[0023]

与现有技术相比,本实用新型的有益效果是:

[0024]

本实用新型采用初滤冷却和精滤冷却两道次新型结构的过滤冷却装置,使高温烟气进入真空泵组入口的温度降低到60度、夏季低于80度,粉尘颗粒不大于5微米,大幅提高机械真空泵组的运行寿命,降低机械真空泵组包括螺杆真空泵的运行故障率,杜绝烧布袋现象,提高安全性,达到rh 炉真空系统的要求。

附图说明

[0025]

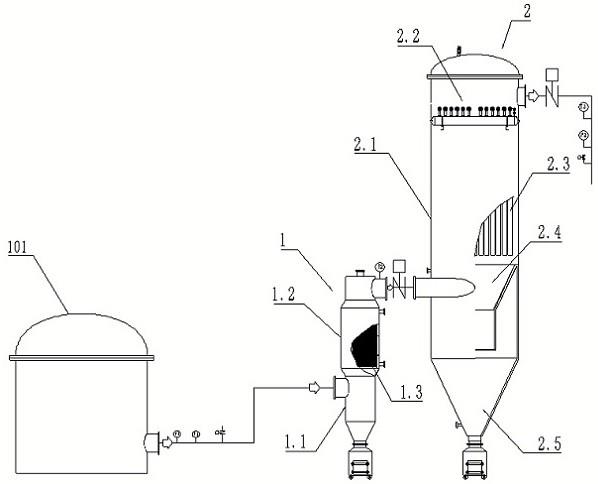

图1为本实用新型一种钢水高真空精炼炉干式真空系统用过滤冷却装置的连接结构示意图。

[0026]

图2为本实用新型一种钢水高真空精炼炉干式真空系统用过滤冷却装置的烟气冷却初滤装置结构示意图。

[0027]

图3为本实用新型一种钢水高真空精炼炉干式真空系统用过滤冷却装置的烟气袋式精滤装置结构示意图。

[0028]

其中:

[0029]

钢水精炼炉101、炉侧真空计102、炉侧温度计103、炉侧破空阀104、炉侧切断阀105、泵侧真空切断阀106、泵侧温度计107、泵侧真空计108、泵侧破空阀109;

[0030]

烟气入口201、烟气出口202、冷却水进口203、冷却水出口204、灰车205;

[0031]

烟气冷却初滤装置1、烟气袋式精滤装置2;

[0032]

清灰仓1.1、换热仓1.2、换热器1.3;

[0033]

罐体2.1、氮气清扫装置2.2、超细过滤装置2.3、旋风除尘冷却装置2.4、水冷灰斗2.5、氮气包2.2.1、脉冲清扫阀2.2.2、袋笼2.3.1、超细过滤布袋 2.3.2、水冷壁2.4.1。

具体实施方式

[0034]

参见图1,本实用新型涉及的一种钢水高真空精炼炉干式真空系统用过滤冷却装置,所述钢水高真空精炼炉干式真空系统用过滤冷却装置包含前后设置的烟气冷却初滤装置1和烟气袋式精滤装置2;所述烟气冷却初滤装置1设置在钢水精炼炉101的后道并通过管路相连;所述钢水精炼炉101 为vd炉、vod炉或rh炉;所述烟气袋式精滤装置2设置在烟气冷却初滤装置1的后道并通过管路相连;

[0035]

所述烟气冷却初滤装置1包含设置在下方的清灰仓1.1、设置在上方的换热仓1.2和设置在换热仓1.2内的换热器1.3,所述换热器1.3为焊接式翅片管换热器;所述清灰仓1.1和换热仓1.2为上下连通结构;所述清灰仓1.1 侧面设有烟气入口201;所述换热仓1.2的顶部侧面设有烟气出口202,换热仓1.2的侧面设有换热器1.3的冷却水进口203和冷却水出口204;所述烟气冷却初滤装置1的底部设有灰车205;

[0036]

所述烟气袋式精滤装置2包含罐体2.1和在罐体2.1内部从上至下依次设置的氮气清扫装置2.2、超细过滤装置2.3、旋风除尘冷却装置2.4和水冷灰斗2.5;所述氮气清扫装置2.2包含氮气包2.2.1和均匀设置在氮气包2.2.1 上的多个脉冲清扫阀2.2.2;所述超细过滤装置2.3包含袋笼2.3.1和安装在袋笼2.3.1内的超细过滤布袋2.3.2;所述超细过滤布袋2.3.2的过滤精度不大于5微米;所述旋风除尘冷却装置2.4和水冷灰斗2.5内部设有相互连通的水冷壁2.4.1;所述罐体2.1的顶部侧面设有烟气出口202;所述旋风除尘冷却装置2.4处的罐体2.1侧面设有烟气旋风入口200和冷却水出口204;所述水冷灰斗2.5处的罐体2.1侧面设有冷却水进口203;所述冷却水进口203和冷却水出口204出口通过水冷壁2.4.1相连通;所述烟气袋式精滤装置2的底部设有灰车205;

[0037]

进一步的,所述钢水精炼炉101和烟气冷却初滤装置1相连的管路上设有炉侧真空计102、炉侧温度计103和炉侧破空阀104;

[0038]

所述烟气冷却初滤装置1和烟气袋式精滤装置2相连的管路上设有炉侧温度计103和炉侧切断阀105;

[0039]

所述烟气袋式精滤装置2的烟气出口202的管路上设有泵侧真空切断阀106、泵侧温度计107、泵侧真空计108和泵侧破空阀109。

[0040]

工作时,从vd炉、vod炉或rh炉吸出的高温烟气经烟气冷却初滤装置1中的焊接式翅片管换热器1.3降温和清灰仓1.1收集沉降粉尘,其中焊接式翅片管换热器1.3可根据降温要求灵活配置所需换热面积,换热能力不受管路长短的限制;

[0041]

经初步降温过滤后的烟气继续进入所述烟气袋式精滤装置2的旋风除尘冷却装置2.4,在易燃粉尘得到沉降的同时,烟气与水冷壁2.4.1进行热交换降温,确保易燃粉尘在低温下不会发生自燃;经过冷却除尘的烟气继续进入超细过滤装置2.3的超细过滤布袋2.3.2,使大于5微米的粉尘均被过滤掉;通过烟气袋式精滤装置2烟气出入口的压力差设定脉冲清扫阀2.2.2 的启停,清灰时烟气袋式精滤装置2的前后阀门关闭后用氮气清灰,杜绝外界空气进入,阻止含磷气体与空气接触自燃;

[0042]

经过烟气冷却初滤装置1和袋式精滤装置2两道次降温除尘后,含粉尘的高温烟气

得到有效降温并除尘,满足后续干式机械真空泵组的运行要求。

[0043]

另外:需要注意的是,上述具体实施方式仅为本专利的一个优化方案,本领域的技术人员根据上述构思所做的任何改动或改进,均在本专利的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1