一种钙锌稳定剂混合机组的制作方法

1.本实用新型涉及的化工设备技术领域,尤其是涉及一种钙锌稳定剂混合机组。

背景技术:

2.钙锌稳定剂由钙盐、锌盐、润滑剂、抗氧剂等为主要组分采用特殊复合工艺而合成,需要专用的混合机组对其进行搅拌混合。粉状的钙锌稳定剂是作为应用最为广泛的无毒pvc稳定剂使用,常用于食品包装,医疗器械,电线电缆料等。

3.中国专利公开号cn203494425u公开了一种粉体混合搅拌机,包括有支撑架,支撑架上转动安装有一筒体,支撑架上在筒体的下方设有控制电机,所述控制电机的控制电机轴与筒体的底面固定连接,所述的支撑架上转动安装有搅拌轴,所述的搅拌轴伸入到筒体内;所述支撑架上在筒体的上方两侧分别设有滑道,两滑道上分别滑动安装有滑板,所述的两滑板移动对合正好盖在筒体的筒口上,所述两滑板上分别开有弧形口,两弧形口对合形成环形孔,所述的搅拌轴从环形孔内穿过伸入到筒体内。

4.上述技术存在以下缺陷:搅拌轴进行搅拌时,仅能搅拌到中心的粉料,虽然筒体也在反向转动,但是对于搅拌贴合内壁的粉料并无显著效果。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的之一是提供一种搅拌较为均匀的钙锌稳定剂混合机组。

6.本实用新型的上述实用新型目的是通过以下技术方案得以实现的:一种钙锌稳定剂混合机组,包括内设空腔的壳体、用以架设壳体的机架和沿壳体轴向安装在空腔内的搅拌组件,所述壳体上端和其侧壁的下端分别设有进料口和出料口,所述壳体包括固定连接于机架的固定部和转动连接于固定部的转动部,所述固定部位于转动部的上下端,所述转动部沿其高度方向分为若干相互转动连接的连接单元,各所述连接单元内壁沿其周向安装有拨片,所述壳体外安装有用以驱使相邻连接单元反向转动的驱动机构。

7.通过上述技术方案,粉料从进料口进入空腔内后,搅拌组件对其进行搅拌,但靠近内壁一侧的粉料很难搅拌到。驱动机构启动,各连接单元转动,且相邻连接单元转动方向相反。各连接单元内的拨片将粉料拨向两个方向,混合更为均匀,搅拌效果更好。

8.本实用新型在一较佳示例中可以进一步配置为:所述驱动机构包括沿各连接单元周向设置的齿套组、与相邻两个连接单元的齿套组皆相啮合的锥齿轮和驱动锥齿轮转动的控制电机,所述齿套组包括与上面的锥齿轮相啮合的上齿套和与下面的锥齿轮相啮合的下齿套,所述控制电机固定连接于机架,且控制电机端部的转轴水平固定连接于其中一个锥齿轮。

9.通过上述技术方案,控制电机启动后,控制电机端部的转轴转动带动与之固定连接的锥齿轮转动,锥齿轮转动带动齿套和与之连接的连接单元沿其轴线转动。连接单元转动带动另一个齿套转动,该齿套带动与之啮合的锥齿轮反向转动,继而带动相邻连接单元

转动,由此推断,可达到所需效果。只需一个控制电机就能带动全部连接单元,耗能低,提高了经济效益。

10.本实用新型在一较佳示例中可以进一步配置为:各所述拨片远离其连接端一端朝向连接单元的轴心。

11.通过上述技术方案,拨片朝向连接单元的轴心时,拨片与连接单元连接拨片位置的切线相垂直,连接单元转动时,该角度的拨片拨动最多的粉料量最多,因此效果好,效益高。

12.本实用新型在一较佳示例中可以进一步配置为:安装在位于最下端连接单元内的所述拨片下端延伸至固定部底部。

13.通过上述技术方案,对粉料进行搅拌时,靠近侧壁和积在下端的粉料最难被搅拌到,位于最下端的连接单元内的拨片伸入固定部内,该连接单元相对固定部转动时,拨片对固定部内壁的粉料同时进行搅拌,搅拌的范围较大,搅拌更为均匀。

14.本实用新型在一较佳示例中可以进一步配置为:各所述连接单元内壁固定设有安装件,所述安装件上沿竖直方向开设有安装槽,所述拨片靠近连接单元内壁一侧呈小端向下的楔形,所述拨片的楔形部分嵌入安装槽内。

15.通过上述技术方案,拨片在搅拌过程中,搅动内壁的粉料需要较大的力,因此拨片使用一段时间后可能会断裂,需要定期更换。更换拨片时,对拨片施以向上的力,拨片从安装槽内被拔出,新的拨片的楔形部分从安装槽内嵌入,对其施以较大的向下的力,拨片与安装槽内壁相互挤压,搅拌时受到侧向的力,不易脱出。快速更换的拨片提高了操作效率和经济效益。

16.本实用新型在一较佳示例中可以进一步配置为:所述拨片楔形的部分下端固定设有尺寸大于楔形该端的限位球,所述安装槽槽底开设有供限位球嵌设的限位槽。

17.通过上述技术方案,安装拨片时,先将其带限位球的楔形部分嵌入安装槽内,拨片本身具有一定的形变量,因此,对拨片施以较大的向下的力时,拨片端部继续嵌入,安装槽槽底微微形变,限位球嵌入限位槽内。因此,安装更为牢固。

18.本实用新型在一较佳示例中可以进一步配置为:所述进料口上转动连接有筒盖,该所述固定部侧壁固定安装有驱动筒盖水平转动的旋转气缸。

19.通过上述技术方案,进料前,旋转气缸启动,筒盖转动至进料口开启状态,通过螺旋输送机从上端进料。进料完毕后,旋转气缸控制筒盖转动至进料口闭合状态。操作简单,且闭合进料口可以减少水汽进入导致粉料结块,提高了操作者的使用体验。

20.本实用新型在一较佳示例中可以进一步配置为:位于上端的所述固定部侧壁固定设有用以限位筒盖的搭扣。

21.通过上述技术方案,筒盖将进料口闭合后,依次扣合各个卡扣,筒盖和固定部上端端面之间的间隙减小,提高了密封性,减少粉料由于受潮导致的结块。

22.综上所述,本实用新型包括以下至少一种有益技术效果:

23.1.搅拌组件搅拌中心的粉料,各连接单元内的拨片将贴合内壁的粉料拨向两个方向,混合更为均匀,搅拌效果更好。

24.2.位于最下端的连接单元内的拨片伸入固定部内,拨片对固定部内壁的粉料同时进行搅拌,搅拌的范围较大,搅拌更为均匀。

25.3.拨片可更换,提高了经济效益。

附图说明

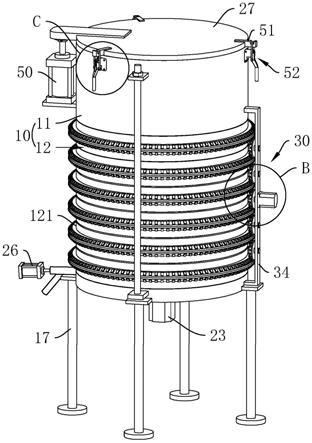

26.图1是本实施例的结构示意图;

27.图2是本实施例的剖视图;

28.图3是图2在a处的放大图;

29.图4是图1在b处的放大图;

30.图5是图1在c处的放大图。

31.图中,10、壳体;11、固定部;12、转动部;121、连接单元;13、第一连接槽;14、第二连接槽;15、密封轴承;16、空腔;17、机架;20、搅拌组件;21、中心杆;22、叶片;23、搅拌电机;24、进料口;25、出料口;26、气动阀;27、筒盖;30、驱动机构;31、齿套组;32、控制电机;33、锥齿轮;34、置物架;40、安装件;41、拨片;411、施力部;412、嵌设部;42、安装槽;43、限位槽;44、限位球;50、旋转气缸;51、固定块;52、搭扣;53、底座;54、施力杆;55、连接杆;56、u形杆;57、固定槽。

具体实施方式

32.以下结合附图对本实用新型作进一步详细说明。

33.参照图1和图2,为本实用新型公开的一种钙锌稳定剂混合机组,包括内设空腔16的壳体10、固定安装在壳体10下的机架17和安装在空腔16内的搅拌组件20。壳体10上端开口,设为进料口24,壳体10侧壁的下端设有出料口25,出料口25连接有出料管和控制出料管开合的气动阀26,出料管远离出料口25一端倾斜向下。进料口24上安装有筒盖27,筒盖27完全覆盖出料口25。

34.钙锌稳定剂粉料通过螺旋输送机传输从进料口24进入空腔16内,进料完毕后,筒盖27闭合,进行搅拌混合。启动搅拌组件20,搅拌组件20对壳体10内的粉料进行搅拌混合。混合完毕后,启动气动阀26,出料管处于开启状态,粉料从出料管下端导出被收集。

35.具体的,参照图2和图3,壳体10包括固定连接于机架17的固定部11和转动连接于固定部11的转动部12,固定部11位于转动部12的上下端,转动部12沿其高度方向分为若干依次连接的连接单元121。相邻两个连接单元121为一组,同组位于上面的连接单元121内壁的下端开设有第一连接槽13,第一连接槽13沿连接单元121周向开设且连通该连接单元121的下端面,同组位于下面的连接单元121外壁的上端开设有第二连接槽14,第二连接槽14沿连接单元121周向开设且连通该连接单元121的上端面。第一连接槽13内同轴安装有密封轴承15,密封轴承15一侧固定连接于第一连接槽13内壁,另一侧固定连接于第二连接槽14内壁。

36.参照图1和图4,壳体10外安装有驱动机构30,驱动组件包括沿各连接单元121周向设置的齿套组31、与齿套组31相啮合的锥齿轮33和驱动锥齿轮33转动的控制电机32。锥齿轮33安装在同组组连接单元121之间,齿套组31包括固定连接于各连接单元121的上齿套和下齿套,锥齿轮33一侧与上齿套相啮合,另一侧与同组的下齿套相啮合。控制电机32固定连接于机架17,且控制电机32端部的转轴水平固定连接于位于中部的锥齿轮33。机架17靠近控制电机32一侧固定安装有置物架34,控制电机32固定安装在置物架34上,置物架34穿过

各个锥齿轮33的轴心,且转动连接于锥齿轮33,置物架34下端固定连接于机架17。

37.控制电机32启动后,控制电机32端部的转轴转动带动与之固定连接的锥齿轮33转动,锥齿轮33转动带动齿套和与该齿套连接的连接单元121沿其轴线转动。同时,连接单元121转动带动另一个齿套同步转动,该齿套带动与之啮合的锥齿轮33反向转动,继而带动相邻连接单元121转动,因此,相邻连接单元121转动方向相反。

38.具体的,参照2和图3,搅拌组件20包括沿壳体10轴向设置的中心杆21和固定安装在中心杆21侧壁的叶片22,中心杆21下端通过轴承转动连接于壳体10底部,叶片22沿中心杆21周向阵列设有四个,形成一组,且沿中心杆21轴向等距设有若干组。壳体10下端固定设有搅拌电机23,搅拌电机23位于壳体10下端的轴线位置,且搅拌电机23端部的转轴通过轴承转动连接于壳体10,且转轴端部固定连接于中心杆21下端。

39.各连接单元121内壁设有有安装件40和拨片41,安装件40和拨片41沿连接单元121周向等距设有四组。安装件40一端固定连接于连接单元121内壁,安装件40上开设有安装槽42,安装槽42槽底开设有球形的限位槽43,拨片41包括施力部411和嵌设在安装槽42内的嵌设部412,嵌设部412为小端带有限位球44的楔形块,限位球44的直径略大于嵌设部412小端的宽度。嵌设部412嵌设在安装槽42内,且嵌设部412滑动连接于安装槽42内壁,限位球44嵌设在限位槽43内。

40.施力部411沿竖直方向设置,施力部411远离嵌设部412一端朝向连接单元121的轴心。安装在最下端的连接单元121内的拨片41下端延伸至固定部11底部,该拨片41侧壁承接于壳体10内壁,且与壳体10底部之间存在间隙。

41.搅拌时,启动搅拌电机23,中心杆21转动带动全部叶片22沿中心杆21轴心转动,搅拌壳体10中心的粉料。同时驱动机构30运行带动连接单元121转动,同时带动拨片41对靠近壳体10内侧壁的粉料进行搅拌。

42.拨片41损耗需要更换时,对拨片41向上拔,嵌设部412脱离安装槽42。更换新的拨片41,需要先将嵌设部412嵌入安装槽42内。由于拨片41本身具有一定的形变量,对拨片41施以较大的向下的力时,嵌设部412靠近限位球44一端继续嵌入,安装槽42槽底微微形变,直至限位球44嵌入限位槽43内,拨片41位置固定。

43.具体的,参照图1和图5,位于上端的固定部11外侧壁固定安装有旋转气缸50,旋转气缸50端部的活塞杆固定连接于筒盖27。筒盖27侧壁固定安装有固定块51,固定块51沿筒盖27侧壁等距设有四个,位于上端的固定部11侧壁安装有搭扣52,搭扣52沿固定部11周向等距设有三个,且搭扣52位置与固定块51相对。

44.搭扣52包括截面为t形且固定连接于固定部11侧壁的底座53、转动连接于底座53的施力杆54、沿施力杆54厚度方向穿过施力杆54的连接杆55和固定连接于连接杆55的u形杆56。u形杆56开口朝向底座53,且其两端分别固定连接于连接杆55两端,连接杆55与施力杆54、底座53与施力杆54之间的连接点不重合。固定块51上端沿其宽度方向开设有固定槽57,u形杆56开口端底部嵌在固定槽57内。

45.进料前,将施力杆54向上掰,施力杆54沿与底座53连接的转动点转动,施力杆54与连接杆55之间的连接位置向固定块51一侧移动,此时,u形杆56开口端底部脱离固定槽57。旋转气缸50启动,端部的活塞杆带动筒盖27水平转动至进料口24开启状态。进料完毕后,旋转气缸50带动筒盖27水平转动至进料口24闭合状态。转动施力杆54,施力杆54与连接杆55

之间的连接位置向固定块51一侧移动,u形杆56开口端底部重新嵌入固定槽57内,把筒盖27限位。

46.本实施例的实施原理为:进料前,将施力杆54向上掰,施力杆54沿与底座53连接的转动点转动,施力杆54与连接杆55之间的连接位置向固定块51一侧移动,此时,u形杆56开口端底部脱离固定槽57。旋转气缸50启动,端部的活塞杆带动筒盖27水平转动至进料口24开启状态。钙锌稳定剂粉料通过螺旋输送机传输从进料口24进入空腔16内,

47.进料完毕后,旋转气缸50带动筒盖27水平转动至进料口24闭合状态。转动施力杆54,施力杆54与连接杆55之间的连接位置向固定块51一侧移动,u形杆56开口端底部重新嵌入固定槽57内,把筒盖27限位。

48.搅拌时,启动搅拌电机23,中心杆21转动带动全部叶片22沿中心杆21轴心转动,搅拌壳体10中心的粉料。同时驱动机构30运行带动连接单元121转动,同时带动拨片41对靠近壳体10内侧壁的粉料进行搅拌。

49.控制电机32启动后,控制电机32端部的转轴转动带动与之固定连接的锥齿轮33转动,锥齿轮33转动带动齿套和与该齿套连接的连接单元121沿其轴线转动。同时,连接单元121转动带动另一个齿套同步转动,该齿套带动与之啮合的锥齿轮33反向转动,继而带动相邻连接单元121转动,因此,相邻连接单元121转动方向相反,各连接单元121内的拨片41对靠近空腔16内壁一侧的粉料进行充分搅拌。混合完毕后,启动气动阀26,出料管处于开启状态,粉料从出料管下端导出被收集

50.拨片41损耗需要更换时,对拨片41向上拔,嵌设部412脱离安装槽42。更换新的拨片41,需要先将嵌设部412嵌入安装槽42内。由于拨片41本身具有一定的形变量,对拨片41施以较大的向下的力时,嵌设部412靠近限位球44一端继续嵌入,安装槽42槽底微微形变,直至限位球44嵌入限位槽43内,拨片41位置固定。

51.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1