一种添加剂逆流喷射装置的制作方法

1.本技术涉及润滑油生产辅助设备的技术领域,尤其是涉及一种添加剂逆流喷射装置。

背景技术:

2.润滑油是用在各种类型汽车、机械设备上以减少摩擦,保护机械及加工件的液体或半固体润滑剂,主要起润滑、辅助冷却、防锈、清洁、密封和缓冲等作用。

3.润滑油一般由基础油和添加剂两部分组成,基础油是润滑油的主要成分,决定着润滑油的基本性质,添加剂则可弥补和改善基础油性能方面的不足,赋予某些新的功能,是润滑油的重要组成部分。

4.在相关技术的润滑油的生产制备过程中,通常设置有一个用于放置基础油及主要添加剂的主罐体以及一个用于放置次要添加剂的副罐体,主罐体上连通有用于将其中的液体输入储油罐中的输油管,由于次要添加剂的添加剂量较小,因此通常在副罐体上连通一个用于向输油管中添加次要添加剂的加料管,加料管与输油管相连通,但这种加料方式在实际使用的过程中,加料管中的次要添加剂加入输油管时与输油管中的液体的混合扩散效果较差。

技术实现要素:

5.为了提升输油管与加料管中的两种液体的扩散混合效果,本技术提供一种添加剂逆流喷射装置。

6.本技术提供的一种添加剂逆流喷射装置采用如下的技术方案:

7.一种添加剂逆流喷射装置,包括主罐体和副罐体,所述主罐体上连通有水平设置的输油管,所述输油管背向主罐体的一端封闭,所述输油管上连通有沿竖向向上延伸的输油总管,所述输油总管上固设有第一泵体,所述副罐体上连通有加料管,所述加料管上固设有第二泵体,所述加料管背向副罐体的一端沿竖向向下延伸,且穿过所述输油管伸入于输油管的内腔中,所述输油总管与输油管的连接处位于主罐体和加料管与输油管的连接处之间,所述加料管位于输油管中的一端连通有高压喷头,所述高压喷头的喷射方向与输油管中的液体的流通方向相对。

8.通过采用上述技术方案,启动第一泵体使主罐体中的基础油及主要添加剂经由输油管流动至输油总管中之后,再启动第二泵体使副罐体中的次要添加剂流动至加料管中并经由高压喷头喷出,由于次要添加剂与基础油及主要添加剂的喷射方向相对,两种液体有相对的作用力,进而提升了两种液体的扩散混合效果。

9.优选的,所述加料管上连通有出气管,所述出气管上固设有用于控制其开闭的阀体。

10.通过采用上述技术方案,打开阀体,便于加料管中的多余的空气及时排出。

11.优选的,所述输油管上开设有能使加料管和高压喷头伸入的检修口,所述检修口

处铰接有两个对称设置的盖板,两个所述盖板相对的两端相互抵接,且两个所述盖板相对的两端分别开设有用于容纳加料管的豁口,所述盖板与输油管之间设置有用于将盖板压紧于闭合状态的弹性件。

12.通过采用上述技术方案,需要对高压喷头进行定期的检修时,向外拉动盖板使高压喷头暴露,工作人员能于检修口处将高压喷头拆下并取出,便于工作人员对高压喷头进行检修及检修后的安装。

13.优选的,两个所述盖板相对的两端分别向相对的方向延伸有弹性钢片,两个所述弹性钢片设置为开口相背的弧形片,两个所述弹性钢片的外周面相互抵接。

14.通过采用上述技术方案,弹性钢片的设置使两个盖板相对的两端始终保持抵接的状态,增加了两个盖板相对的两端之间的密封性。

15.优选的,所述豁口的内周面上固设有密封半环。

16.通过采用上述技术方案,增加了豁口的内周面与加料管的外周面之间的密封性。

17.优选的,所述弹性件设置为扭簧,所述扭簧用于对盖板施加朝向输油管内腔的作用力。

18.通过采用上述技术方案,实现了盖板与输油管之间的弹性连接,结构简单,便于安装。

19.优选的,所述扭簧套设于盖板与输油管之间的铰接轴上。

20.通过采用上述技术方案,增加了扭簧的稳定性,同时便于扭簧的安装固定。

21.优选的,所述检修口的内侧壁上固设有密封条,所述密封条抵接于盖板的内周面上。

22.通过采用上述技术方案,密封条的设置增加了盖板与检修口的边缘处的密封性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.启动第一泵体使主罐体中的基础油及主要添加剂经由输油管流动至输油总管中之后,再启动第二泵体使副罐体中的次要添加剂流动至加料管中并经由高压喷头喷出,由于次要添加剂与基础油及主要添加剂的喷射方向相对,两种液体有相对的作用力,进而提升了两种液体的扩散混合效果;

25.2.排气管的设置便于加料管中的多余的空气及时排出;

26.3.弹性钢片的设置使两个盖板相对的两端始终保持抵接的状态,增加了两个盖板相对的两端之间的密封性。

附图说明

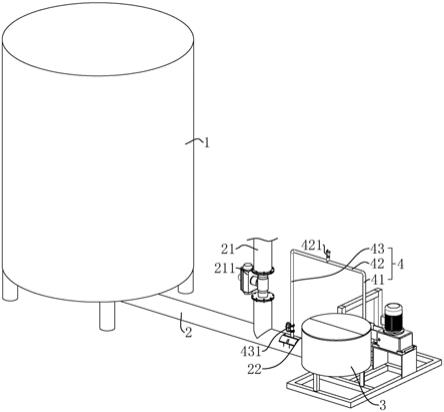

27.图1是本技术的整体结构示意图。

28.图2是本技术中显示检修口、盖板与检修口之间的连接结构、两个盖板之间的连接结构以及盖板与外竖管之间的连接结构的局部剖面示意图。

29.图3是本技术中显示盖板与检修口之间的连接结构以及两个盖板之间的连接结构的局部结构示意图。

30.附图标记说明:1、主罐体;2、输油管;21、输油总管;211、第一控制阀;22、检修口;221、密封条;3、副罐体;4、加料管;41、内竖管;42、横管;421、出气管;43、外竖管;431、第二控制阀;5、高压喷头;6、盖板;61、铰接轴;62、弹性钢片;621、豁口;622、密封半环;623、橡胶

条;7、扭簧。

具体实施方式

31.以下结合附图1

‑

3对本技术作进一步详细说明。

32.本技术实施例公开一种添加剂逆流喷射装置。

33.参照图1,包括装有基础油及主要添加剂的主罐体1,主罐体1底端连通有用于输送主罐体1中的液体的输油管2,输油管2沿水平方向向背向主罐体1的一端延伸,输油管2背向主罐体1的一端封闭,输油管2上固定连接有用于将主罐体1中的基础油及主要添加剂抽入至输油管2中的第一泵体。输油管2上焊接固定有与其内腔连通的输油总管21,输油总管21沿竖直方向向上延伸与储油罐连通,输油总管21上固定连接有用于控制其开闭的第一控制阀211,第一泵体及储油罐于附图中未示出。

34.输油管2背向主罐体1的一端间隔设置有装有次要添加剂的副罐体3,副罐体3上连通有加料管4,加料管4呈开口向下的u型弯折,加料管4上固定连接有用于将副罐体3中的次要添加剂抽入至加料管4中的第二泵体,第二泵体于附图中未示出。

35.加料管4包括与副罐体3连通的内竖管41、连通于内竖管41顶端的横管42和连通于横管42背向内竖管41的一端的外竖管43,外竖管43上固定连接有用于控制其开闭的第二控制阀431。横管42上连通有用于使空气排出的出气管421,出气管421上固定连接有用于控制其开闭的阀体。

36.结合图1和图2,输油管2上开设有检修口22,检修口22位于输油总管21背向主罐体1的一侧。外竖管43背向横管42的一端沿竖直方向向下延伸,且通过检修口22伸入于输油管2的内腔中,外竖管43伸入于输油管2内腔中的一端向朝向输油总管21的一侧弯折延伸,外竖管43背向横管42的一端连通有高压喷头5,高压喷头5的喷射方向与输油管2中的液体的流通方向相对,高压喷头5能于检修口22处移动至输油管2外侧。

37.结合图2和图3,检修口22处连接有两个对称设置的盖板6,两个盖板6相背的两端分别通过铰接轴61铰接于输油管2的外周面上,铰接轴61的轴线方向与输油管2的轴线方向平行。检修口22的内周面上固定连接有密封条221,密封条221抵接于盖板6的内侧壁上,增加了盖板6的铰接端与检修口22之间的密封性。

38.两个盖板6相对的两端分别向相对的方向延伸有弹性钢片62,两个弹性钢片62设置为开口相背的弧形片。弹性钢片62的自由端开设有用于容纳加料管4的豁口621,豁口621的内周面上胶接固定有密封半环622,密封半环622的内周面与外竖管43的外周面抵接。两个弹性钢片62相互抵接的一侧的外周面上分别胶接固定有橡胶条623,两个橡胶条623相对的两侧壁在弹性钢片62的作用下保持相互抵接的状态,密封半环622的内侧壁与加料管4的外侧壁保持抵接的状态,增加了两个盖板6之间的密封性以盖板6与加料管4之间的连接处的密封性。

39.盖板6与输油管2之间的铰接轴61上套设有扭簧7,扭簧7用于对盖板6施加朝向输油管2内腔的作用力,将两个盖板6压紧使两个盖板6处于闭合状态。

40.本技术实施例一种添加剂逆流喷射装置的实施原理为:

41.启动第一泵体使主罐体1中的基础油及主要添加剂经由输油管2流动至输油总管21中之后,再启动第二泵体使副罐体3中的次要添加剂流动至加料管4中并经由高压喷头5

喷出,由于次要添加剂与基础油及主要添加剂的喷射方向相对,两种液体有相对的作用力,进而提升了两种液体的扩散混合效果;

42.需要对高压喷头5进行定期的检修时,向外拉动盖板6使高压喷头5暴露,工作人员能于检修口22处将高压喷头5拆下并取出,便于工作人员对高压喷头5进行检修及检修后的安装。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1