一种超细粉体材料的混合分散装置的制作方法

1.本实用新型涉及材料加工设备领域,尤其是指一种超细粉体材料的混合分散装置。

背景技术:

2.超细粉体由于易团聚,因此需要对易结块的物料加入防结块剂避免物料结块,而在物料混合工序,采用普通混合装置混合时,由于混合不均匀导致混合物易起球,使得到的混合物粒径过大,无法满足生产需求。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种超细粉体材料的混合分散装置,提高混合物的均匀度。

4.为了解决上述技术问题,本实用新型采用的技术方案为:

5.一种超细粉体材料的混合分散装置,包括壳体、螺旋导板、杂质分离机构、用于分散物料的喷射机构和用于排出分散后的轻物料的出料管;

6.所述螺旋导板装设于所述壳体内,且所述螺旋导板与所述壳体内的上下两侧之间构成螺旋状的分散混合通道;

7.所述喷射机构通过进料管与所述分散混合通道的进料口连通;

8.所述进料管上开设有竖直向上的物料进口,且所述进料口位于所述喷射机构的喷射方向上;

9.所述杂质分离机构装设于所述壳体的底部并与所述分散混合通道的出料口连通;

10.所述出料管纵向穿过所述分散混合通道的出料口设置,所述出料管的进料口位于所述杂质分离机构内且所述出料管的进料口与所述杂质分离机构的底部之间具有间距。

11.进一步的,所述杂质分离机构包括分离管和用于盛装分散后的重物料的压盖;

12.所述分离管装设于所述壳体的底部并与所述分散混合通道的进料口连通;

13.所述压盖装设于所述分离管远离所述壳体的一端。

14.进一步的,所述物料进口上装设有进料斗。

15.进一步的,所述壳体包括本体和上盖;

16.所述上盖与所述本体可拆卸连接;

17.所述出料管装设于所述上盖上,且所述出料管的出料口穿过所述上盖设置于所述杂质分离机构内。

18.进一步的,所述喷射机构设置有两个;

19.两个所述喷射机构沿所述分散混合通道的出料方向依次设置。

20.进一步的,还包括底座;所述壳体装设于所述底座上。

21.本实用新型的有益效果在于:本实用新型设置螺旋导板,在壳体内构成螺旋状的分散混合通道,并在喷射机构的驱动下,能够形成漩涡状的气流,冲击进入进料管内的混合

物,使成团的混合物快速分散开并使分散后的物料与防冻块剂进一步混合,提高混合均匀度;分散后的混合物随分散混合通道进入杂质分离机构内进行分离,起到分离轻物料和重物料的作用。由于喷射机构的持续作用,轻物料将随出料管竖直向上排出,分离后的轻物料即超细粉体材料与防结块剂的混合物。本实用新型中的混合物均匀度高,分离效果好,且分离效率高。

附图说明

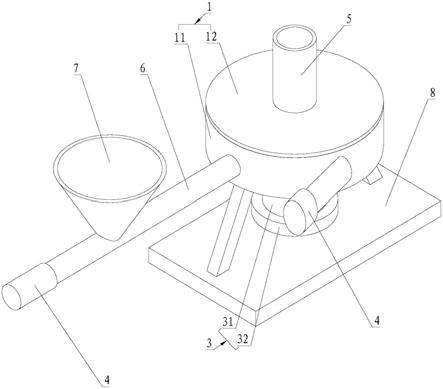

22.图1为本实用新型中一种超细粉体材料的混合分散装置的结构示意图一;

23.图2为本实用新型中一种超细粉体材料的混合分散装置的结构示意图二;

24.图3为本实用新型中一种超细粉体材料的混合分散装置的局部结构俯视图。

25.标号说明:

26.1、壳体;11、本体;12、上盖;

27.2、螺旋导板;21、分散混合通道;

28.3、杂质分离机构;31、分离管;32、压盖;33、分离通道;

29.4、喷射机构;5、出料管;51、出料管的进料口;

30.6、进料管;61、物料进口;

31.7、进料斗;8、底座。

具体实施方式

32.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

33.请参照图1

‑

图3,一种超细粉体材料的混合分散装置,包括壳体、螺旋导板、杂质分离机构、用于分散物料的喷射机构和用于排出分散后的轻物料的出料管;

34.所述螺旋导板装设于所述壳体内,且所述螺旋导板与所述壳体内的上下两侧之间构成螺旋状的分散混合通道;

35.所述喷射机构通过进料管与所述分散混合通道的进料口连通;

36.所述进料管上开设有竖直向上的物料进口,且所述进料口位于所述喷射机构的喷射方向上;

37.所述杂质分离机构装设于所述壳体的底部并与所述分散混合通道的出料口连通;

38.所述出料管纵向穿过所述分散混合通道的出料口设置,所述出料管的进料口位于所述杂质分离机构内且所述出料管的进料口与所述杂质分离机构的底部之间具有间距。

39.本实用新型的工作原理在于:

40.由喷射机构对分散混合通道内喷射压缩空气,将进入分散混合通道内的混合物分散后进一步混合,达到提高混合均匀度的效果,且分散后的轻物料在喷射机构的驱动下,从出料管排出,提高分离效率。

41.从上述描述可知,本实用新型的有益效果在于:本实用新型设置螺旋导板,在壳体内构成螺旋状的分散混合通道,并在喷射机构的驱动下,能够形成漩涡状的气流,冲击进入进料管内的混合物,使成团的混合物快速分散开并使分散后的物料与防冻块剂进一步混合,提高混合均匀度;分散后的混合物随分散混合通道进入杂质分离机构内进行分离,起到

分离轻物料和重物料的作用。由于喷射机构的持续作用,轻物料将随出料管竖直向上排出,分离后的轻物料即超细粉体材料与防结块剂的混合物。本实用新型中的混合物均匀度高,分离效果好,且分离效率高。

42.进一步的,所述杂质分离机构包括分离管和用于盛装分散后的重物料的压盖;

43.所述分离管装设于所述壳体的底部并与所述分散混合通道的进料口连通;

44.所述压盖装设于所述分离管远离所述壳体的一端。

45.由上述描述可知,分离管与压盖之间能够构成杂质分离腔,轻物料和重物料进入杂质分离腔后实现彻底分离,轻物料能够在进入分离管后沿出料管排出,而重物料在分离后,落于压盖上,压盖起到盛装重物料的作用。

46.进一步的,所述物料进口上装设有进料斗。

47.由上述描述可知,进料斗用于对初步混合后的混合物起到导流作用,避免混合物散落。

48.进一步的,所述壳体包括本体和上盖;

49.所述上盖与所述本体可拆卸连接;

50.所述出料管装设于所述上盖上,且所述出料管的出料口穿过所述上盖设置于所述杂质分离机构内。

51.由上述描述可知,设置出料管,其固定于上盖上,并能够将位于杂质分离机构内的混合物进行分离,便于轻物料从出料管排出,提高分离效率。

52.进一步的,所述喷射机构设置有两个;

53.两个所述喷射机构沿所述分散混合通道的出料方向依次设置。

54.由上述描述可知,设置两个喷射机构,用于增大对混合物的冲击力,确保混合物能够从出料管排出。

55.进一步的,还包括底座;所述壳体装设于所述底座上。

56.实施例一

57.参照图1

‑

图3,一种超细粉体材料的混合分散装置,包括壳体1、螺旋导板2、杂质分离机构3、用于分散物料的喷射机构4和用于排出分散后的轻物料的出料管5;螺旋导板2装设于壳体1内,且螺旋导板2与壳体1内的上下两侧之间构成螺旋状的分散混合通道21;喷射机构4通过进料管6与分散混合通道21的进料口连通;进料管6上开设有竖直向上的物料进口61,且进料口位于喷射机构4的喷射方向上,超细粉体物料与防抗结块剂初步混合后从进料口进入进料管6内,并在喷射机构4的作用下被喷射进入分散混合通道21内;杂质分离机构3装设于壳体1的底部并与分散混合通道21的出料口连通;出料管5纵向穿过分散混合通道21的出料口设置,出料管的进料口51位于杂质分离机构3内且出料管的进料口51与杂质分离机构3的底部之间具有间距。其中,喷射机构4用于喷射压缩空气,其输出的风压为0.3mpa~0.5mpa,风速为10m3/h;出料管5的高度可根据实际使用情况进行调整,只需确保出料管5的出料口位于壳体1外即可。

58.实施例二

59.参照图1

‑

图3,一种超细粉体材料的混合分散装置,在实施例一的基础上,杂质分离机构3包括分离管31和用于盛装分散后的重物料的压盖32;分离管31装设于壳体1的底部并与分散混合通道21的进料口连通;压盖32装设于分离管31远离壳体1的一端。具体的,压

盖32与分离管31螺纹连接,出料管5与分离管31同心设置,且分离管31的侧壁与出料管5之间形成用于使混合物进入的分离通道33,该分离通道33延伸至出料管5的底部与分离管31的底部之间,使混合物从分散混合通道21进入分离通道33后进行分离,即轻物料将随出料管5向上排出,而重物料将落入压盖32上,轻物料即目标产物。

60.参照图1

‑

图3,物料进口61上装设有进料斗7,进料斗7呈喇叭状,且进料斗7的直径沿顶部至底部逐渐减小。

61.参照图1,壳体1包括本体11和上盖12;上盖12与本体11可拆卸连接;出料管5装设于上盖12上,且出料管5的出料口穿过上盖12设置于杂质分离机构3内。

62.参照图1

‑

图3,喷射机构4设置有两个;两个喷射机构4沿分散混合通道21的出料方向依次设置。

63.参照图1,还包括底座8;壳体1装设于底座8上。

64.综上所述,本实用新型提供的一种超细粉体材料的混合分散装置,通过喷射机构对与防结块剂初步混合后的混合物打散后,并使物料与防结块剂进一步混合,提高了物料与防结块剂之间的混合均匀度,且混合后的轻物料能够在风力作用下随出料管排出,分离效果良好,分离效率高,使所得的产物更加符合生产需求。

65.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1