超临界双重萃取纯化分离连续生产设备的制作方法

1.本实用新型涉及一种超临界双重萃取纯化分离连续生产设备,尤其是涉及一种在线同时进行萃取,纯化和分离高得率和高纯度的分离产物的设备。

背景技术:

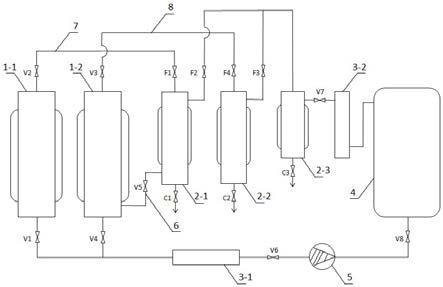

2.常规超临界萃取所使用的设备如图1所示,其生产过程通常是在萃取釜

ⅰꢀ1‑

1 中进行超临界萃取,萃取釜ⅰ上设计有开关阀门v1、v2,将原料与目标产物分离,超临界流体夹杂着目标产物和杂质到达分离釜ⅰ2

‑

1,在特定的压力和温度下,目标产物和一部分杂质在超临界流体的溶解度下降,被分离沉降到分离釜ⅰ2

‑

1底部,分离釜ⅰ有微调阀门f1、收集阀门c1,其他杂质被超临界流体带到分离釜

ⅲꢀ2‑

3,在特定的压力和温度下,超临界流体成为气态,剩余杂质被分离沉降到分离釜ⅲ的底部,分离釜ⅲ有微调阀门f2、收集阀门c3。气态流体通过开关阀门v7后,经热交换器ⅱ3

‑

2在一定压力和温度下转变为液态回到储罐4中,储罐中的液态流体通过开关阀门v8经高压泵5、开关阀门v6和热交换器ⅰ3

‑

1转变为超临界流体进入萃取釜ⅰ再次进行超临界萃取。

3.常规超临界萃取的设备只适用于单次的萃取,若要对分离釜ⅰ中的得物进行第二次萃取,则需要打开萃取釜ⅰ,将分离釜ⅰ中的提取物倒入,不利于生产的连贯性,不仅增加了操作时间,还容易造成分离釜ⅰ中的得物被空气氧化或有被污染的可能。

技术实现要素:

4.本实用新型的目的在于提供一种结构简单,加工过程简单的可对分离釜ⅰ中的得物直接进行第二次萃取、纯化和分离的超临界双重萃取纯化分离连续生产设备。

5.本实用新型所采用的技术方案为一种超临界双重萃取纯化分离连续生产设备,它包括萃取釜ⅰ、分离釜ⅰ、分离釜ⅲ、热交换器ⅰ、热交换器ⅱ、储罐、高压泵、微调阀门f、收集阀门c、开关阀门v和控制系统,由控制系统控制各部件的工作状态,其要点在于,还具有萃取釜ⅱ、回收管道、分离釜ⅱ,萃取釜ⅰ和萃取釜ⅱ共用流体进入管路、萃取管道ⅰ、萃取管道ⅱ,流体通过开关阀门v1进入萃取釜ⅰ、通过v4进入萃取釜ⅱ,回收管道连接于分离釜ⅰ与萃取釜ⅱ之间,萃取釜ⅱ通过开关阀门v3与分离釜ⅱ的微调阀门f4相接,从而与分离釜ⅱ相通,分离釜ⅱ通过微调阀门f3与分离釜ⅲ相接,分离釜ⅰ、分离釜ⅱ分别与分离釜ⅲ相接,萃取釜ⅰ通过开关阀门v2与萃取管道ⅰ相接,并通过萃取管道ⅰ与分离釜ⅰ的微调阀门f1相接,从而与分离釜ⅰ相通,萃取釜ⅱ通过开关阀门v3与萃取管道ⅱ相接,并通过萃取管道ⅱ与分离釜ⅱ的微调阀门f4相接,从而与分离釜ⅱ相通, 开关阀门v1、v2、微调阀门f1、f2同时开启或关闭,开关阀门v4、v3、微调阀门f3、f4同时开启或关闭,其状态由控制系统控制。

6.本实用新型是在现有常规超临界萃取设备的基础上进行改进,增加了萃取釜ⅱ、回收管道、分离釜ⅱ、萃取管道ⅰ、萃取管道ⅱ,将分离釜ⅰ与萃取釜ⅱ之间通过回收管道连接,分离釜ⅰ中的得物直通过使回收管道进入萃取釜ⅱ,有效地防止第一次萃取分离釜ⅰ中的得物在移动过程中氧化或被污染,萃取釜ⅰ、萃取釜ⅱ共用分离釜ⅲ、热交换器、流体储

罐、高压泵以及各部件相通的管路及阀门等,比两套独立的超临界萃取设备节省成本和占地空间。同时将萃取釜ⅰ、萃取釜ⅱ的排出通往分离釜的管道独立设置,使萃取釜ⅰ、萃取釜ⅱ可同时工作,省时,高效,有利于工业化连续生产。

7.萃取釜ⅰ、萃取釜ⅱ、微调阀门f、开关阀门v和管道耐压要达到50 mpa;分离釜ⅰ、分离釜ⅱ、分离釜ⅲ、收集阀门c耐压要达到20 mpa;储罐耐压要达到10 mpa;高压泵的升压要能达到50 mpa。

8.与常规超临界萃取设备相比,本实用新型具有以下优点和有益效果:本实用新型可在线进行超临界双重萃取纯化分离:在第一次萃取时能发挥超临界萃取能力,提取出高得率的粗产物;通过回收管道回到另一个萃取釜ⅱ进行第二次萃取,利用另一个分离釜ⅱ进行精准分离,在兼顾得率的同时得到高纯度的精准分离产物。同时由于精准分离产物未暴露在空气中氧化,活性比一次萃取的粗产物要高,连续生产,提高场地及时间的利用率,有利于提高效率和降低成本。

附图说明

9.图1是常规超临界设备示意图

10.图2是本实用新型的超临界双重萃取纯化分离连续生产设备示意图

11.其中:1

‑

1、萃取釜ⅰ, 1

‑

2、萃取釜ⅱ, 2

‑

1、分离釜ⅰ, 2

‑

2、分离釜ⅱ, 2

‑

3、分离釜ⅲ, 3

‑

1、热交换器ⅰ, 3

‑

2、热交换器ⅱ, 4、储罐, 5、高压泵,6、回收管道,7、萃取管道ⅰ, 8、萃取管道ⅱ, f1

‑

f4、微调阀门, c1

‑

c3、收集阀门,v1

‑

v8、开关阀门。

具体实施方式

12.下面结合视图对本实用新型进行详细的说明,所述的实施例可以使本专业的技术人员更加理解本实用新型,但不以任何形式限制本实用新型。

13.如图2所示,本实用新型的萃取纯化分离设备是在常规超临界设备的基础上进行改进,添加了额外的萃取釜

ⅱꢀ1‑

2、分离釜

ⅱꢀ2‑

2 、回收管道 6、萃取管道

ⅰꢀ

7 、萃取管道

ⅱꢀ

8、相应的微调阀门f、收集阀门c和开关阀门v,使整套设备可在线同时进行萃取,纯化和分离高得率和高纯度的精准分离产物。

14.即一种超临界双重萃取纯化分离连续生产设备,它由萃取釜

ⅰꢀ1‑

1 、萃取釜

ⅱꢀ1‑

2 、回收管道 6 、分离釜

ⅱꢀ2‑

2 、分离釜

ⅰꢀ2‑

1 、分离釜

ⅲꢀ2‑

3 、热交换器

ⅰꢀ3‑

1 、热交换器

ⅱꢀ3‑

2 、储罐 4 、高压泵 5 、萃取管道

ⅰꢀ

7 、萃取管道

ⅱꢀ

8 、微调阀门f、收集阀门c和开关阀门v和控制系统,由控制系统控制各部件的工作状态,萃取釜ⅰ、萃取釜ⅱ共用现有萃取纯化分离设备由分离釜ⅲ、热交换器ⅱ、储罐、高压泵到热交换器ⅰ之间的设备及其连接通道。

15.萃取釜ⅰ进口接有开关阀门v1,出口接有开关阀门v2;

16.萃取釜ⅱ进口接有开关阀门v4,出口接有开关阀门v3;

17.分离釜ⅰ接有微调阀门f1,有管道与分离釜ⅲ相通,管道中接有微调阀门f2,接有开关阀门v5及回收管道通往萃取釜ⅱ,底部的接有收集阀门c1,第一次萃取分离的粗产物可从分离釜ⅰ的收集阀门c1放出,用于检测等;

18.分离釜ⅱ接有微调阀门f4,有管道与分离釜ⅲ相通,管道中接有微调阀门f3,底部

的接有收集阀门c2,第二次萃取纯化的精准分离产物从分离釜ⅱ的收集阀门c2放出;

19.分离釜ⅲ与分离釜ⅰ、分离釜ⅱ相通,接有收集阀门c3,废弃物从分离釜ⅲ的收集阀门c3放出,有管道与热交换器ⅱ通,管道中接有开关阀门v7,由分离釜ⅲ、热交换器ⅱ、储罐4、高压泵5到热交换器ⅰ之间通道与现有技术相同,热交换器ⅱ与储罐4连接;储罐通过开关阀门v8与高压泵连接;高压泵通过开关阀门v6与热交换器ⅰ连接。

20.流体由通过开关阀门v1进入萃取釜ⅰ、通过v4进入萃取釜ⅱ,回收管道连接于分离釜ⅰ与萃取釜ⅱ之间,萃取釜ⅱ通过开关阀门v3与分离釜ⅱ的微调阀门f4相接,从而与分离釜ⅱ相通,分离釜ⅱ通过微调阀门f3与分离釜ⅲ相接,分离釜ⅰ、分离釜ⅱ分别与分离釜ⅲ相接。

21.萃取釜ⅰ通过开关阀门v2与萃取管道ⅰ相接,并通过萃取管道ⅰ与分离釜ⅰ的微调阀门f1相接,从而与分离釜ⅰ相通,萃取釜ⅱ通过开关阀门v3与萃取管道ⅱ相接,并通过萃取管道ⅱ与分离釜ⅱ的微调阀门f4相接,从而与分离釜ⅱ相通, 开关阀门v1、v2、微调阀门f1、f2同时开启或关闭,开关阀门v3、v4、微调阀门f3、f4同时开启或关闭,其状态由控制系统控制。

[0022] 萃取釜ⅰ、萃取釜ⅱ、微调阀门f、开关阀门v和管道耐压要达到50 mpa;分离釜ⅰ、分离釜ⅱ、分离釜ⅲ、收集阀门c耐压要达到20 mpa;储罐4耐压要达到10 mpa;高压泵5的升压要能达到50 mpa。

[0023]

一种利用超临界双重萃取纯化分离连续生产设备提取产物的方法,在连续生产的过程中,它的操作步骤为:前一次萃取结束后关闭所有阀门,打开开关阀门v5将分离釜ⅰ中的粗产物回收输送到萃取釜ⅱ中,密封,关闭开关阀门v5。取一定量的原料,投入到超临界萃取装置的萃取釜ⅰ中,密封,打开开关阀门v1,v2,v3,v4,v6,v7和v8,微调阀门f1、f2、f3、f4,通入超临界二氧化碳,进行超临界萃取:提取时间5

‑

7 h,萃取釜ⅰ压力20

‑

30 mpa,萃取釜ⅰ温度40

‑

50 ℃,分离釜ⅰ压力8 mpa,分离釜ⅰ温度40

‑

50 ℃;同时萃取釜ⅱ对前一次分离釜ⅰ收集的粗产物进行第二次超临界萃取:提取时间5

‑

7 h,萃取釜ⅱ压力20

‑

30 mpa,萃取釜ⅱ温度40

‑

50 ℃,分离釜ⅱ压力10

‑

15 mpa,分离釜ⅱ分离釜温度40

‑

50 ℃,分离釜ⅲ压力5

‑

6 mpa,分离釜ⅲ温度40

‑

50 ℃,流量1100

‑

1300 l/h,打开收集阀门c2,从分离釜ⅱ得到精准分离产物。由于两次萃取的时间有可能不同,可通过控制系统对两个萃取系统的相应开关进行控制。如萃取釜ⅰ先结束,可先关闭开关阀门v1,v2。萃取釜ⅰ降压,取出已提取完的原料,放入新原料,打开开关阀门v1,v2,再次进行第一次超临界萃取;若萃取釜ⅱ先结束,可先将开关阀门v4,v3关闭,打开收集阀门c2,从分离釜ⅱ得到精准分离产物。萃取釜ⅱ降压,打开开关阀门v5将分离釜ⅰ中的灵芝孢子原油回收输送到萃取釜ⅱ中,密封,关闭开关阀门v5,打开开关阀门v4,v3,进行第二次超临界萃取。超临界萃取时可打开收集阀门c3,废弃物从分离釜ⅲ的收集阀门c3放出,这样进行连续生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1