协同处理含VOCs废气和焦炉烟气的超净排放系统的制作方法

协同处理含vocs废气和焦炉烟气的超净排放系统

技术领域

1.本实用新型涉及含钢铁行业含vocs废气和烟气净化处理技术领域,尤其涉及一种协同处理含vocs废气和焦炉烟气的超净排放系统。

背景技术:

2.在我国对环保措施不断升级的背景下,传统钢铁行业烟气排放的标准也日趋严格,其中脱硫以及除尘系统已相当成熟,而对生产钢铁过程中挥发性有机物(vocs)的治理以及烟气的脱硝还在发展阶段;其中钢铁厂焦化过程排放烟气中的vocs是大气vocs的重要来源之一,大部分的vocs不仅具有毒性还具有致癌性,另外vocs还会引起光化学烟雾、破坏臭氧层、引发白血病等危害;另外虽然脱硝工艺在传统火电行业技术已经十分成熟,但由于焦化厂的烟气温度与电厂锅炉烟气温度相差较大,因此并不能直接将电厂脱硝技术完全移植到钢铁行业。目前,我国将大气中的vocs作为污染物进行监管,并对钢铁行业的污染物排放提出了更高的要求,这就要求我们势必要对含vocs废气以及烟气中的污染物予以超净排放处理。

3.目前,钢铁行业的焦炉烟气和含vocs废气通常是分开处理,现有技术中有一种活性炭法烟气净化技术与低温脱硝组合式烟气处理系统(公开号为cn 209333456u),其通过活性炭吸收系统以及低温scr脱硝来同时脱除烟气中的二氧化硫和氮氧化物,虽然该系统在运行过程基本不消耗水资源、无二次污染等优点,但是低温scr脱硝系统目前存在技术不太成熟,运行效率不稳定等缺点,

4.还有一种含vocs废气处理系统(公开号为207928940u),其通过vocs净化系统将废气中的萘、焦油、苯等部分杂质去除后送入燃气锅炉进行燃烧来达到净化的目的,该技术将废气进行再次利用可以在一定程度提高资源的利用率,但是该系统仅处理一种vocs废气,并且燃气锅炉产生的二氧化硫等物质还需要二次处理才能达到排放的要求。

5.现有技术中,针对焦化厂产生的vocs废气以及焦炉烟气处理存在处理工质单一、投资成本高、产生二次污染、能耗高等不足之处,亟需开发一种技术程序、工序简单、不存在二次污染、低能耗的协同处理焦化厂vocs和烟气超净排放技术。

6.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种协同处理含vocs废气和焦炉烟气的超净排放系统,以克服现有技术的缺陷。

技术实现要素:

7.本实用新型的目的在于提供一种协同处理含vocs废气和焦炉烟气的超净排放系统,克服现有技术中存在的问题,本实用新型能协同处理含vocs废气和焦炉烟气,具有同时处理vocs、二氧化硫、氮氧化物的特点,处理后的烟气可达到超净排放的标准,工艺流程简单,运行稳定且成本较低。

8.本实用新型的目的是这样实现的,一种协同处理含vocs废气和焦炉烟气的超净排放系统,包括顺序连接的燃烧装置、冷却装置、脱硫装置、除尘装置、加热装置、脱硝装置和

排放装置;所述燃烧装置用于对含vocs废气进行燃烧处理;所述冷却装置用于对燃烧后的废气进行冷却;所述脱硫装置用于对焦炉烟气和冷却后的废气混合的气体进行脱硫处理;所述除尘装置用于对脱硫后的气体进行除尘处理;所述加热装置用于对除尘后的气体进行加热;所述脱硝装置用于对加热后的气体进行脱硝处理;所述排放装置将脱硝后的气体排放到大气中。

9.在本实用新型的一较佳实施方式中,所述冷却装置通过冷媒冷却燃烧后的废气,所述加热装置通过热媒加热除尘后的气体,所述冷却装置和所述加热装置通过冷媒管道和热媒管道连接形成一个循环换热系统。

10.在本实用新型的一较佳实施方式中,所述冷却装置包括第一气液换热器,所述第一气液换热器包括第一气体通道和第一液体通道,第一气体通道的入口与燃烧装置的气体出口连通,第一气体通道的出口与脱硫装置的气体入口连通;第一液体通道的入口与冷媒管道连通,第一液体通道的出口与热媒管道连通。

11.在本实用新型的一较佳实施方式中,所述加热装置包括第二气液换热器,所述第二气液换热器包括第二气体通道和第二液体通道,第二气体通道的入口与除尘装置的气体出口连通,第二气体通道的出口能与脱硝装置的气体入口连通;第二液体通道的入口与热媒管道连通,第二液体通道的出口与冷媒管道连通。

12.在本实用新型的一较佳实施方式中,所述第二气体通道的出口和脱硝装置的气体入口之间串接有加热炉,所述加热炉用于加热升温第二气体通道流出的气体。

13.在本实用新型的一较佳实施方式中,所述脱硫装置采用循环流化床半干法脱硫结构。

14.在本实用新型的一较佳实施方式中,所述脱硫装置包括脱硫塔,所述脱硫塔的侧壁上部设置脱硫出口,所述脱硫出口与所述除尘装置连通;所述脱硫塔的底部设置入口管,入口管的入口连通混合罐的出口,所述混合罐上设置焦炉烟气入口和冷却后的废气入口,所述焦炉烟气入口连通焦炉烟气烟道,所述焦炉烟气烟道上连通设置消石灰罐,所述消石灰罐内的消石灰与焦炉烟气烟道内的焦炉烟气混合后流入所述混合罐,所述冷却后的废气入口与所述冷却装置连通,冷却后的废气流入所述混合罐,混有消石灰的焦炉烟气和冷却后的废气混合后经所述入口管流入所述脱硫塔内脱硫。

15.在本实用新型的一较佳实施方式中,所述脱硫塔的侧壁底部连通设置喷水口,所述喷水口将水雾化喷入脱硫塔内部,所述喷水口通过控制喷雾的水量来控制脱硫塔内的反应温度。

16.在本实用新型的一较佳实施方式中,所述消石灰罐的底部连通设置给料阀,所述给料阀的开度通过变频调节器来控制。

17.在本实用新型的一较佳实施方式中,所述喷水口处连通设置流量调节阀。

18.在本实用新型的一较佳实施方式中,所述除尘装置的底部设置颗粒出口,所述颗粒出口能与所述脱硫塔的侧壁下部连通。

19.在本实用新型的一较佳实施方式中,所述脱硝装置包括脱硝反应塔,所述脱硝反应塔的顶部设置脱硝塔入口,所述加热装置能连通所述脱硝塔入口,所述脱硝塔入口还连通氨气输入管道,所述氨气输入管道上设置气体调节阀;所述脱硝反应塔内设置催化剂层;所述脱硝反应塔的侧壁下部设置脱硝塔出口,所述脱硝塔出口与所述排放装置连通设置。

20.由上所述,本实用新型提供的协同处理含vocs废气和焦炉烟气的超净排放系统具有如下有益效果:

21.本实用新型的协同处理含vocs废气和焦炉烟气的超净排放系统,适用于钢铁行业焦化厂含vocs废气以及焦炉烟气的净化处理,具有同时处理vocs、二氧化硫、氮氧化物的特点;

22.本实用新型中的冷却装置和加热装置以循环水作为媒介,冷却装置和加热装置连接形成的循环换热系统中,对燃烧装置产生的高温热气的热量予以回收再利用,去第二气液换热器内加热进入脱硝装置前的烟气,实现废气的加热,在一定程度节约了加热炉所需要的燃料;加热炉可实现对废气的再热,使气体的温度被加热至300~400℃,以满足中低温scr催化剂的反应温度;

23.本实用新型在脱硝装置之前设立燃烧装置、脱硫装置、除尘装置,可以在很大程度上避免脱硝催化剂的中毒和失活,提高了脱硝反应的效率并且延长了脱硝催化剂的使用寿命;本实用新型的系统净化效率高,处理后的烟气可达到超净排放的标准,不存在二次污染,无需增设其他的设备,工艺流程简单,运行稳定且成本较低。

附图说明

24.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

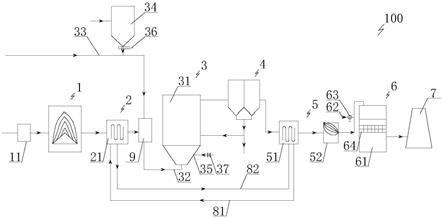

25.图1:为本实用新型的协同处理含vocs废气和焦炉烟气的超净排放系统的示意图。

26.图中:

27.100、协同处理含vocs废气和焦炉烟气的超净排放系统;

28.1、燃烧装置;

29.11、缓冲罐;

30.2、冷却装置;

31.21、第一气液换热器;

32.3、脱硫装置;

33.31、脱硫塔;32、入口管;33、焦炉烟气烟道;34、消石灰罐;35、喷水口;36、给料阀;37、流量调节阀;

34.4、除尘装置;

35.5、加热装置;

36.51、第二气液换热器;52、加热炉;

37.6、脱硝装置;

38.61、脱硝反应塔;62、氨气输入管道;63、气体调节阀;64、催化剂层;

39.7、排放装置;

40.81、冷媒管道;82、热媒管道;

41.9、混合罐。

具体实施方式

42.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明

本实用新型的具体实施方式。

43.在此描述的本实用新型的具体实施方式,仅用于解释本实用新型的目的,而不能以任何方式理解成是对本实用新型的限制。在本实用新型的教导下,技术人员可以构想基于本实用新型的任意可能的变形,这些都应被视为属于本实用新型的范围。需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

44.除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本申请。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

45.如图1所示,本实用新型提供一种协同处理含vocs废气和焦炉烟气的超净排放系统100,包括顺序连接的燃烧装置1、冷却装置2、脱硫装置3、除尘装置4、加热装置5、脱硝装置6和排放装置7;燃烧装置1用于对含vocs废气进行燃烧处理;冷却装置2用于对燃烧后的废气进行冷却;脱硫装置3用于对焦炉烟气和冷却后的废气混合的气体进行脱硫处理;除尘装置4用于对脱硫后的气体进行除尘处理;加热装置5用于对除尘后的气体进行加热;脱硝装置6用于对加热后的气体进行脱硝处理;排放装置7将脱硝后的气体排放到大气中。

46.焦化厂产生的含vocs废气经收集罩或其它收集装置(现有技术)收集后,通过管道输送到缓冲罐11内,在缓冲罐11内释放气体压力并保证进入下游气体流量的稳定;含vocs废气进入燃烧装置1进行燃烧,燃烧装置1产生大约1100℃的高温,将废气中的vocs转化为二氧化碳以及水,经燃烧后的气体被送入冷却装置2进行冷却,冷却后的气体与焦炉烟气进行混合,混合后的气体被进入脱硫装置3进行脱硫反应,脱硫后的气体被送入到除尘装置4中出去粉尘等颗粒物,除尘后的气体被加热装置5加热至300~400℃(scr脱硝反应的最佳温度),加热后的烟气被送入脱硝装置6,脱硝后的烟气被送入排放装置7排入大气,此时完成了含vocs废气以及焦炉烟气的净化,实现了vocs的净化、烟气含尘量低于5mg/m3、so2含量低于35mg/m3、nox含量低于50mg/m3。

47.本实用新型的协同处理含vocs废气和焦炉烟气的超净排放系统,适用于钢铁行业焦化厂含vocs废气以及焦炉烟气的净化处理,具有同时处理vocs、二氧化硫、氮氧化物的特点;本实用新型在脱硝装置之前设立燃烧装置、脱硫装置、除尘装置,可以在很大程度上避免脱硝催化剂的中毒和失活,提高了脱硝反应的效率并且延长了脱硝催化剂的使用寿命;本实用新型的系统净化效率高,处理后的烟气可达到超净排放的标准,不存在二次污染,无需增设其他的设备,工艺流程简单,运行稳定且成本较低。

48.进一步,如图1所示,冷却装置2通过冷媒冷却燃烧后的废气,加热装置5通过热媒加热除尘后的气体,冷却装置2和加热装置5通过冷媒管道81和热媒管道82连接形成一个循环换热系统。燃烧装置1对含vocs废气进行燃烧处理后产生高温气体,该高温气体在冷却装

置2内与冷媒换热,气体降温变为低温气体并且冷媒升温转换成热媒,最终形成的热媒可以进入加热装置5加热除尘后的气体,节约了加热装置5升温所需能量(例如燃烧炉的燃料)。该循环换热系统中,对燃烧装置产生的高温热气的热量予以回收再利用,去加热进入脱硝装置前的烟气,不仅节约了燃料,还可以为脱硝提供良好的反应条件。

49.进一步,如图1所示,冷却装置2包括第一气液换热器21,第一气液换热器21包括第一气体通道和第一液体通道,第一气体通道的入口与燃烧装置1的气体出口连通,第一气体通道的出口与脱硫装置3的气体入口连通;第一液体通道的入口与冷媒管道81连通,第一液体通道的出口与热媒管道82连通。

50.进一步,如图1所示,加热装置5包括第二气液换热器51,第二气液换热器51包括第二气体通道和第二液体通道,第二气体通道的入口与除尘装置的气体出口连通,第二气体通道的出口能与脱硝装置6的气体入口连通;第二液体通道的入口与热媒管道82连通,第二液体通道的出口与冷媒管道81连通。

51.进一步,如图1所示,第二气体通道的出口和脱硝装置的气体入口之间串接有加热炉52,加热炉52用于加热升温第二气体通道流出的气体,除尘后的气体被送入第二气液换热器51中预加热,随后被加热炉52再次加热。在本实用新型的一具体实施例中,除尘后的气体能被加热炉52加热至300~400℃。

52.冷却装置2和加热装置5通过冷媒管道81和热媒管道82连接形成的循环换热系统中,对燃烧装置1产生的高温热气的热量予以回收再利用,去加热进入脱硝装置6前的烟气,不仅节约了燃料,还可以为脱硝提供良好的反应条件。

53.进一步,冷媒和热媒为水。本实用新型中的冷却装置2、加热装置5中的媒介为水,但不仅限于水,可选用其他媒介,第一气液换热器21与高温的烟气换热将冷媒变为热媒,同时热媒经过热媒管道82送入第二气液换热器51加热烟气。

54.本实用新型中的加热装置5以循环水作为媒介,第二气液换热器可以实现废气的加热,在一定程度节约了加热炉所需要的燃料;加热炉可实现对废气的再热,使气体的温度被加热至300~400℃,以满足中低温scr催化剂的反应温度,因该技术已在电厂行业运用多年,因此具有技术成熟、脱硝效率高、运行稳定等优点。

55.进一步,脱硫装置3采用循环流化床(cfb)半干法脱硫结构。

56.进一步,如图1所示,脱硫装置3包括脱硫塔31,脱硫塔31的侧壁上部设置脱硫出口,脱硫出口与除尘装置4连通;脱硫塔31的底部设置入口管32,入口管32的入口连通混合罐9的出口,混合罐9上设置焦炉烟气入口和冷却后的废气入口,焦炉烟气入口连通焦炉烟气烟道33,焦炉烟气烟道33上连通设置消石灰罐34,消石灰罐34内的消石灰(脱硫剂)与焦炉烟气烟道33内的焦炉烟气混合后流入混合罐9,冷却后的废气入口与冷却装置2连通,冷却后的废气流入混合罐9,混有消石灰的焦炉烟气和冷却后的废气混合后经入口管32流入脱硫塔31内脱硫。

57.进一步,如图1所示,脱硫塔31的侧壁底部连通设置喷水口35,喷水口35将水雾化喷入脱硫塔31内部,喷水口35通过控制喷雾的水量来控制脱硫塔31内的反应温度。喷入的雾滴与加速进入的脱硫塔31的烟气混合达到脱硝反应的条件。

58.进一步,如图1所示,消石灰罐34的底部连通设置给料阀36,给料阀36的开度通过变频调节器来控制。在本实用新型的一具体实施例中,给料阀36为星型调节阀。变频调节器

控制给料阀36的开度来控制进入焦炉烟气烟道33内的消石灰量。

59.进一步,如图1所示,喷水口35处连通设置流量调节阀37。

60.含有消石灰的焦炉烟气与冷却后的废气在混合罐9中混合,混合罐9可以缓冲一定的压力,并保证进入下游时气体流量的稳定,从混合罐9出来的气体经脱硫塔31下部的入口管32(文丘里管)加速进入脱硫塔31内部,同时通过流量调节阀37来控制进入脱硫塔31内部的液滴量,喷入的液滴被雾化与加速进入的烟气接触,烟气被冷却同时提供了脱硫的适宜条件,随后烟气在脱硫塔内完成脱硫过程。

61.进一步,除尘装置4的底部设置颗粒出口,颗粒出口能与脱硫塔31的侧壁下部连通。在本实用新型的一具体实施例中,除尘装置4选用布袋除尘器。

62.脱硫后的气体被送入除尘装置4进行除尘,除尘装置4脱除下来的一小部分产物被重新送入脱硫塔31作为脱硫剂使用,另外一部分被送入水泥厂来作为水泥生产助磨剂或生产生态型水泥,实现脱硫副产物的再利用。

63.进一步,脱硝装置6可以采用电厂使用的中高温scr脱硝系统,脱硝装置6中采用nh3作为催化剂。如图1所示,脱硝装置6包括脱硝反应塔61,脱硝反应塔61的顶部设置脱硝塔入口,加热装置5能连通脱硝塔入口,脱硝塔入口还连通氨气输入管道62,氨气输入管道62上设置气体调节阀63;脱硝反应塔61内设置催化剂层64,催化剂层64采用蜂窝状,在催化剂层64完成气体脱硝;脱硝反应塔61的侧壁下部设置脱硝塔出口,脱硝塔出口与排放装置7连通设置。

64.其中气体调节阀63安装在氨气输入管道62上,通过气体调节阀63来控制喷入脱硝反应塔61的喷氨量;脱硝反应塔61内部的催化剂层64通常设置三层,其中前两层作为反应层,第三层作为备用层,防止前两层中的某一层发生坍塌、损坏时使用。通常会在脱硝塔入口处或上层的催化剂层64上方1m以上位置设置导流板来引导气体进入催化剂层64,设置导流板应当至少满足催化剂层64上方1m处的速度偏差小于15%、氨气浓度偏差小于5%,来保证烟气可以更好的与催化剂层接触达到较高的脱硝效率。

65.本实用新型的协同处理含vocs废气和焦炉烟气的超净排放系统的使用方法包括以下步骤:

66.步骤a、焦化厂产生的含vocs废气经收集罩或其它收集装置(现有技术)收集后,通过管道输送到缓冲罐内,在缓冲罐内释放气体压力并保证进入下游气体流量的稳定;含vocs废气进入燃烧装置1进行燃烧,燃烧装置1产生大约1100℃的高温,将废气中的vocs转化为二氧化碳以及水;

67.步骤b、经燃烧后的气体被送入冷却装置2进行冷却,冷却后的气体进入混合罐9;

68.步骤c、焦炉烟气烟道33内的焦炉烟气与消石灰罐34提供的消石灰(脱硫剂)混合后流入混合罐9,步骤b中的冷却后的气体与混有消石灰的焦炉烟气混合后经入口管32流入脱硫塔31;

69.步骤d、混合后的气体被进入脱硫装置3进行脱硫反应,脱硫后的气体被送入到除尘装置4中出去粉尘等颗粒物;

70.脱硫后的气体被送入除尘装置4进行除尘,除尘装置4脱除下来的一小部分产物被重新送入脱硫塔31作为脱硫剂使用,另外一部分被送入水泥厂来作为水泥生产助磨剂或生产生态型水泥,实现脱硫副产物的再利用。

71.步骤e、除尘后的气体被送入加热装置5的第二气液换热器51中预加热,随后被加热炉52再次加热,将除尘后的气体加热至300~400℃(scr脱硝反应的最佳温度);

72.步骤f、加热后的烟气被送入脱硝装置6,脱硝反应塔61内设置催化剂层64,加热后的烟气在催化剂层64完成气体脱硝;

73.步骤g、脱硝后的烟气被送入排放装置7排入大气,此时完成了含vocs废气以及焦炉烟气的净化,实现了vocs的净化、烟气含尘量低于5mg/m3、so2含量低于35mg/m3、nox含量低于50mg/m3。

74.由上所述,本实用新型提供的协同处理含vocs废气和焦炉烟气的超净排放系统具有如下有益效果:

75.本实用新型的协同处理含vocs废气和焦炉烟气的超净排放系统,适用于钢铁行业焦化厂含vocs废气以及焦炉烟气的净化处理,具有同时处理vocs、二氧化硫、氮氧化物的特点;

76.本实用新型中的冷却装置和加热装置以循环水作为媒介,冷却装置和加热装置连接形成的循环换热系统中,对燃烧装置产生的高温热气的热量予以回收再利用,去第二气液换热器内加热进入脱硝装置前的烟气,实现废气的加热,在一定程度节约了加热炉所需要的燃料;加热炉可实现对废气的再热,使气体的温度被加热至300~400℃,以满足中低温scr催化剂的反应温度;

77.本实用新型在脱硝装置之前设立燃烧装置、脱硫装置、除尘装置,可以在很大程度上避免脱硝催化剂的中毒和失活,提高了脱硝反应的效率并且延长了脱硝催化剂的使用寿命;本实用新型的系统净化效率高,处理后的烟气可达到超净排放的标准,不存在二次污染,无需增设其他的设备,工艺流程简单,运行稳定且成本较低。

78.以上所述仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1