一种新型垃圾焚烧烟气钠基湿法脱酸塔的制作方法

1.本实用新型涉及烟气处理技术领域,更具体地说它是一种新型垃圾焚烧烟气钠基湿法脱酸塔。

背景技术:

2.近年来,面对土地资源稀缺及城镇化建设推进,垃圾填埋成本逐渐升高,越来越多的城市选择焚烧发电方式处理生活垃圾,垃圾焚烧随之带来的污染问题也受到了全社会的高度关注。

3.垃圾焚烧污染物so2的排放,国家《生活垃圾焚烧污染控制标准》(gb18485

‑

2014)规定不超过80mg/nm3,部分省市在国家标准基础上,进一步降低排放限值,如深圳市生活垃圾处理设施运营规范(szdb/z 233

‑

2017)对新建设施要求不超过30mg/nm3,海南“关于新建扩建生活垃圾焚烧发电项目污染物排放执行标准意见的函”要求不超过20mg/nm3,严格的排放限制对垃圾焚烧烟气脱酸工艺提出了新的要求。

4.对于我国大、中型垃圾焚烧发电厂常选择采用“半干法+干法”脱硫工艺,其脱硫效果难以直接达到超低排放标准,因此常在原有工艺基础上,配置一套小型湿法塔,用于进一步脱硫。但是采用传统湿法塔脱硫技术带来的废水处理量大、以及排放产生的白色烟羽问题仍不可避免。

5.因此,需要开发一种针对低含硫烟气(经干法或半干法脱硫后)的进一步脱硫的脱酸塔。

技术实现要素:

6.本实用新型的目的是为了提供一种新型垃圾焚烧烟气钠基湿法脱酸塔,对低含硫烟气(经干法或半干法脱硫后)进行进一步脱硫,产生废液少、排放烟气无烟羽,可满足高标准排放要求(即so2排放浓度在国标要求80mg/nm3的基础上,不超过30或20mg/nm3),解决了现有湿法塔脱硫技术中,存在的产生大量废水、白色烟羽等问题。

7.为了实现上述目的,本实用新型的技术方案为:一种新型垃圾焚烧烟气钠基湿法脱酸塔,其特征在于:包括脱酸塔本体、湍流增强区、降温吸收区和冷凝减湿区;

8.所述湍流增强区、降温吸收区和冷凝减湿区由下至上依次设置在脱酸塔本体内;

9.脱酸塔烟气入口位于脱酸塔本体侧壁下部、且位于湍流增强区侧下方;脱酸塔烟气出口位于脱酸塔本体上端;

10.浆液池位于脱酸塔本体内、且设置在脱酸塔本体底部;脱酸塔烟气入口位于浆液池侧上方;

11.浆液循环泵设置在脱酸塔本体外侧,且两端分别与浆液池和降温吸收区连接;

12.减湿水槽设置在脱酸塔本体外侧,且与冷凝减湿区连接;

13.naoh输送泵和naoh储存箱均设置在脱酸塔本体外侧,naoh储存箱通过naoh输送泵分别与降温吸收区和冷凝减湿区连接。

14.在上述技术方案中,所述湍流增强区内设置双气旋气液耦合器;双气旋气液耦合器由多个单元体均布组合构成。

15.在上述技术方案中,降温吸收区包括降温吸收喷淋层和第一除雾器;降温吸收喷淋层和第一除雾器由下至上依次设置在脱酸塔本体中部;

16.降温吸收喷淋层设置在双气旋气液耦合器上方;

17.浆液循环泵一端与浆液池连接、另一端与降温吸收喷淋层连接;

18.降温吸收喷淋层上设置降温喷嘴。

19.在上述技术方案中,降温吸收喷淋层有多层,多层降温吸收喷淋层呈间隔设置。

20.在上述技术方案中,冷凝减湿区包括气液分离器、填料层、减湿喷淋层和第二除雾器;

21.气液分离器、填料层、减湿喷淋层和第二除雾器由下至上依次设置在脱酸塔本体上部;

22.减湿水槽一端与气液分离器连接、另一端与减湿喷淋层连接;

23.减湿喷淋层上设置减湿喷嘴。

24.在上述技术方案中,冷凝减湿区还包括盘管冷凝器;盘管冷凝器位于减湿喷淋层与第二除雾器之间;

25.盘管冷凝器与冷却水系统连接。

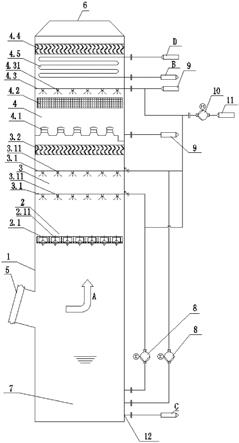

26.在上述技术方案中,废液排出口设置在脱酸塔本体侧壁下端、且位于浆液池下部;

27.浆液池设置盐浓度指示报警器。

28.本实用新型具有如下优点:

29.(1)本实用新型采用双气旋气液耦合器,具有如下优点:a)烟气经双气旋气液耦合器,在塔体截面可形成多股内外旋流气体,增强烟气与吸收液气液两相湍流效果;b)双旋流的筒壁结构有助于将吸收液破碎为极细微粒,增大气液接触的比表面积,增强传质效果;c)可有效提升烟气分布均匀性,避免烟气爬壁和烟气偏流问题造成塔壁附近脱硫效率低现象;d)改变烟气进气方式为旋流,增大烟气反应时间,提高脱硫效率;e)有效提高吸收液利用率,降低液气比,减少吸收剂naoh消耗;

30.(2)本实用新型针对烟气在脱酸塔内主要控制目标的不同,采用分区控制,第一区为降温吸收区,第二区为冷凝减湿区,两区由气液分离器隔开,相互独立,对于变工况负荷可更有针对性进行控制,同时可减小吸收剂naoh消耗量,同等工况下可减小动力设备功耗;

31.(3)本实用新型在冷凝减湿区增设备用盘管冷凝器,可进一步降低烟温,析出烟气中水分,杜绝外界极端气温或异常工况条件下可能出现的白色烟羽现象。

附图说明

32.图1为本实用新型的剖视结构示意图。

33.图2为本实用新型中的双气旋气液耦合器的结构示意图。

34.图3为本实用新型中的双气旋气液耦合器的单元体的结构示意图。

35.图1中的a表示烟气的流向;b表示冷却出水;c表示排出废液;d表示冷却水系统。

36.图中1

‑

脱酸塔本体,2

‑

湍流增强区,2.1

‑

双气旋气液耦合器,2.11

‑

单元体,3

‑

降温吸收区,3.1

‑

降温吸收喷淋层,3.11

‑

降温喷嘴,3.2

‑

第一除雾器,4

‑

冷凝减湿区,4.1

‑

气液

分离器,4.2

‑

填料层,4.3

‑

减湿喷淋层,4.31

‑

减湿喷嘴,4.4

‑

第二除雾器,4.5

‑

盘管冷凝器,5

‑

脱酸塔烟气入口,6

‑

脱酸塔烟气出口,7

‑

浆液池,8

‑

浆液循环泵,9

‑

减湿水槽,10

‑

naoh输送泵,11

‑

naoh储存箱,12

‑

废液排出口。

具体实施方式

37.下面结合附图详细说明本实用新型的实施情况,但它们并不构成对本实用新型的限定,仅作举例而已。同时通过说明使本实用新型的优点更加清楚和容易理解。

38.参阅附图可知:一种新型垃圾焚烧烟气钠基湿法脱酸塔,包括脱酸塔本体1、湍流增强区2、降温吸收区3和冷凝减湿区4;

39.所述湍流增强区2、降温吸收区3和冷凝减湿区4由下至上依次设置在脱酸塔本体1内;

40.脱酸塔烟气入口5位于脱酸塔本体1侧壁下部、且位于湍流增强区2侧下方;脱酸塔烟气出口6位于脱酸塔本体1上端;

41.浆液池7位于脱酸塔本体1内、且设置在脱酸塔本体1底部;脱酸塔烟气入口5位于浆液池7侧上方;

42.浆液循环泵8设置在脱酸塔本体1外侧,且两端分别与浆液池7和降温吸收区3连接;

43.减湿水槽9设置在脱酸塔本体1外侧,且与冷凝减湿区4连接;

44.naoh输送泵10和naoh储存箱11均设置在脱酸塔本体1外侧,naoh储存箱11通过naoh输送泵10分别与降温吸收区3和冷凝减湿区4连接;在降温吸收喷淋层3.1和减湿喷淋层4.3的入口管道,通过naoh输送泵10分别泵入一定量的naoh溶液,保证良好的脱硫效果;其中,各喷淋层(即收喷淋层3.1和减湿喷淋层4.3)泵入naoh溶液量根据系统要求的ph值确定。

45.进一步地,所述湍流增强区2内设置双气旋气液耦合器2.1;双气旋气液耦合器2.1由多个单元体2.11均布组合构成;单元体2.11的单元本体上下两层用相同材质的封闭板严密封闭,使烟气仅能通过旋流耦合器单元体的内部;烟气从双气旋气液耦合器2.1的单元体2.11下方进入的单元体2.11内部,在双程旋流板的作用下,形成具有一定速度的向上的两股旋转气流,将双气旋气液耦合器2.1的单元体2.11上部喷淋而下的吸收液托住反复高速旋切,形成一段动态稳定的气液悬浮层,在正、反两向旋流(外旋和内旋)烟气的托举下,烟气与上方喷淋而下的喷淋浆液形成气液两相的剧烈湍流效果,使烟气与浆液充分接触,有效提高气液传质速率和反应效率;同时,在双气旋气液耦合器2.1的筒壁和旋流板有助于将大液滴击散为小液滴,增大气液接触的比表面积,传质效果增强,提高浆液的利用效率。

46.进一步地,降温吸收区3包括降温吸收喷淋层3.1和第一除雾器3.2;降温吸收喷淋层3.1和第一除雾器3.2由下至上依次设置在脱酸塔本体1中部;

47.降温吸收喷淋层3.1设置在双气旋气液耦合器2.1上方;

48.浆液循环泵8一端与浆液池7连接、另一端与降温吸收喷淋层3.1连接;

49.降温吸收喷淋层3.1上设置降温喷嘴3.11;降温吸收喷淋层3.1喷出的浆液与烟气反应后,在脱酸塔底部的浆液池7汇集,再由浆液循环泵8送往降温吸收喷淋层3.1进行循环喷淋,达到一定盐分的浆液通过脱酸塔底部的废液排出口12排出;

50.塔底降温吸收浆液经浆液循环泵8送至降温吸收喷淋层3.1,在降温吸收喷淋层3.1入口管道与naoh输送泵10泵入的naoh溶液混合后,经降温喷嘴3.11向下喷入与逆流旋转的烟气充分接触,实现烟气温度降低的同时,将烟气大部分的酸性气体so2、hcl、hf等进行脱除;脱除大部分的酸性气体的烟气,经第一除雾器3.2去除饱和烟气中的液滴,之后向上进入冷凝减湿区4。

51.进一步地,降温吸收喷淋层3.1有二层,二层降温吸收喷淋层3.1呈间隔设置,保证降温喷淋过程中脱除酸性气体的效果。

52.进一步地,冷凝减湿区4包括气液分离器4.1、填料层4.2、减湿喷淋层4.3和第二除雾器4.4;

53.气液分离器4.1、填料层4.2、减湿喷淋层4.3和第二除雾器4.4由下至上依次设置在脱酸塔本体1上端;

54.减湿水槽9一端与气液分离器4.1连接、另一端与减湿喷淋层4.3连接;减湿喷淋层喷出的减湿水,经气液分离器汇集后返回减湿水槽,冷却处理后循环进入减湿喷淋层;

55.减湿喷淋层4.3上设置减湿喷嘴4.31;减湿喷淋层4.3设置一层,进一步降低烟温并吸收烟气中残存酸性气体;

56.自减湿水槽9来的减湿水,与naoh输送泵10泵入的naoh溶液混合后,经减湿喷淋层4.3的减湿喷嘴4.31向下喷到填料层4.2,与烟气充分接触;减湿水经气液分离器4.1分离后汇集并返回减湿水槽9,经进一步冷却后循环使用;

57.自降温吸收区3来的烟气,经气液分离器4.1向上运动,在填料层4.2与含naoh溶液的减湿水接触,减湿水进一步降低烟温并吸收烟气中残存酸性气体;

58.经减湿水冷却后烟温降低的烟气,析出部分水分,通过第二除雾器4.4进一步去除液滴后,由脱酸塔烟气出口6排入大气。

59.进一步地,冷凝减湿区4还包括盘管冷凝器4.5;盘管冷凝器4.5位于减湿喷淋层4.3与第二除雾器4.4之间;

60.盘管冷凝器4.5与冷却水系统连接;在减湿喷淋层4.3上方设置一套备用的盘管冷凝器4.5,可进一步降低烟温,析出烟气中含水量,杜绝外界极端寒冷气温或异常工况条件下可能出现的白色烟羽现象;

61.经盘管冷凝器4.5冷凝后的烟气,通过第二除雾器4.4进一步去除液滴后,由脱酸塔烟气出口6排入大气。

62.进一步地,废液排出口12设置在脱酸塔本体1侧壁下端、且位于浆液池7下部,用于排出废液;

63.浆液池7设置盐浓度指示报警器,保持脱酸塔底部浆液盐度在3%~5%之间,当浆液盐浓度过高时,开启废液排出口12,排出部分废液。

64.本实用新型所述的新型垃圾焚烧烟气钠基湿法脱酸塔的脱酸方法为:来自干法或半干法脱硫后的高温烟气经脱酸塔烟气入口进入脱酸塔降温吸收浆液池上部空间,向上运动,经降温、吸收、减湿、除雾等过程,满足排放标准后由脱酸塔烟气出口排出;

65.具体工作过程如下:

66.1)经半干法+干法脱硫后的低so2浓度烟气,由脱酸塔烟气入口5进入到脱酸塔本体1下半部并在脱酸塔本体1内向上运行;

67.2)烟气从双气旋气液耦合器2.1下方进入双气旋气液耦合器2.1内部,在双程旋流板的作用下,形成具有一定速度的向上的两股旋转气流,由于双气旋气液耦合器2.1由多个单元体2.11组成,在脱酸塔横截面,烟气形成多组双气旋旋流;

68.3)收塔本体1的塔底(即浆液池7)的降温吸收液经浆液循环泵8送至降温吸收喷淋层3.1,与naoh输送泵10泵入的naoh溶液混合并控制ph值维持在6左右,由降温喷嘴3.11向下喷入与逆流的多组双气旋烟气充分接触,一方面,将烟气温度从100℃逐渐降低至其饱和温度60~70℃,创造吸收反应最佳温度条件;另一方面,含naoh的降温吸收液与烟气中的酸性气体so2、hcl、hf等进行反应,生成na2so3、na2so4、nacl、naf等盐类;

69.4)脱酸后的降温吸收液,通过双气旋气液耦合器2.1的旋流板,进入脱酸塔本体1底部的浆液池7,由浆液循环泵8循环使用;为保持浆液中盐度在3%

‑

5%,在降温吸收液循环管道上设置盐浓度指示报警器,调整从脱酸塔底部排出的废液量;脱酸后的烟气经第一除雾器3.2,进一步去除饱和烟气中的液滴后向上进入冷凝减湿区4;

70.5)自减湿水槽9来的减湿水,与naoh输送泵10泵入的naoh溶液混合并控制减湿水ph维持在7左右,经减湿喷淋层4.3的减湿喷嘴4.31向下喷到填料层4.2,与烟气充分接触;减湿水经气液分离器4.1分离后汇集并返回减湿水槽9,进一步冷却处理后循环使用;

71.6)自降温吸收区来的烟气,经气液分离器4.1向上运动,在填料层4.2与含naoh溶液的减湿水接触,烟温降低,进一步促进减湿水对烟气中残存酸性气体的吸收;烟温降低,烟气含水量随之降低;

72.7)在减湿喷淋层4.3上方设置一套备用的盘管冷凝器4.5,盘管冷凝器4.5间断运行,杜绝外界极端气温或异常工况条件下可能出现的白色烟羽现象;烟气穿过盘管冷凝器4.5,烟温进一步降低,同时析出部分水分;

73.8)经盘管冷凝器4.5冷凝后的烟气,通过第二除雾器4.4由进一步去除液滴后,经收塔烟气出口6排入大气。

74.其它未说明的部分均属于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1