成型烧结体及成型烧结体的制造方法

1.本发明涉及含有钙铝石型化合物、无机粘合剂烧结物及过渡金属的成型烧结体以及该成型烧结体的制造方法。

背景技术:

2.在农业生产中广泛使用的硫酸铵、尿素等氮肥是以氨为主原料来制备。因此,氨作为非常重要的化学原料,在研究其制备方法。作为最广泛使用的氨制造技术,可以列举哈博

‑

博施法。哈博

‑

博施法是以氮气和氢气为原料,在高温高压下与以铁为主要成分的催化剂接触来制备氨的方法。作为哈博

‑

博施法以外的合成方法,正在研究使用在各种载体上负载了钌的负载金属催化剂的合成方法。

3.另一方面,在以cao、al2o3、sio2为构成成分的铝硅酸钙中,存在矿物名为钙铝石(

マイエナイト

)的物质,将与该物质具有同型结晶结构的化合物称作“钙铝石型化合物”。报道称,钙铝石型化合物具有12cao

·

7al2o3(以下有时简称为“c12a7”)的代表组成,c12a7结晶具有特殊的结晶结构([ca

24

al

28

o

64

]

4+

(o2‑

)2),即,在由2分子形成的单位晶胞中的66个氧离子之中的2个,作为结晶骨格所形成的笼内空间中的“游离氧离子”而被包围(非专利文献1)。

[0004]

另外,钙铝石型化合物中的游离氧离子可以由各种阴离子进行置换,特别是在强还原气氛下,通过在高温下保持钙铝石型化合物,可以将所有的游离氧离子由电子进行置换。并且被报道,由电子置换的钙铝石型化合物是具有良好的电子传导特性的导电性钙铝石型化合物(非专利文献2)。如此,将游离氧离子被电子进行置换的钙铝石型化合物称作“c12a7电极”。

[0005]

并且,使用c12a7电极的催化剂被报道可以用作氨合成用催化剂(专利文献1)。该氨合成用催化剂,具体而言,可以如下制备,即:将钙铝石型化合物在还原气氛下进行加热来制备cl2a7电极,将该c12a7电极作为载体,负载钌。另外,报道称,通过对钙铝石型化合物进行还原处理,可以作为与c12a7电极相同程度的氨合成用催化剂发挥作用(专利文献2)。该催化剂与现有的氨合成用催化剂相比,在低温及低压下具有较高的氨合成活性,成为高性能的氨合成用催化剂。

[0006]

现有技术文献

[0007]

专利文献

[0008]

专利文献1:国际公开wo2012/077658号公报

[0009]

专利文献2:国际公开wo2018/030394号公报

[0010]

非专利文献

[0011]

非专利文献1:h.b.bartl,t.scheller和n.jarhrb,mineral monatch.1970,547

[0012]

非专利文献2:s.matuishi,y.toda,m.miyakawa,k.hayashi,t.kamiya,m.hirano,i.tanaka和h.hosono,science,301,626-629(2003)

技术实现要素:

[0013]

发明所要解决的课题

[0014]

催化剂,对应于使用该催化剂的反应器的形式,需要具有必要的机械强度。例如,催化剂需要禁得起向反应器填充催化剂时的压力、冲击。在工业制备氨的情况下,广泛采用使用固定床在使氮气与氢气通过的同时与催化剂接触从而进行气相反应的工艺,但是必须所使用的固体催化剂满足足够的机械强度且能够充分发挥催化剂本身的性能。为此,对于非专利文献2、专利文献1以及专利文献2所记载的催化剂,需要在确定成型方法的同时,确保机械强度。

[0015]

为此,本发明的目的在于提供一种含有钙铝石型化合物以及在钙铝石型化合物上负载的过渡金属的、催化活性高且抗压强度高的成型烧结体以及该成型烧结体的制造方法。

[0016]

解决课题的方法

[0017]

本发明人等为了解决上述课题进行反复研究,其结果发现:对于含有钙铝石型化合物、无机粘合剂烧结物以及过渡金属的成型烧结体,使无机粘合剂烧结物的含量设定在特定范围内,在通过氮吸附法进行细孔径分布测定得到的成型烧结体的细孔径分布中,成型烧结体在预定的细孔径的范围内具有细孔峰,由此能够得到催化活性高且抗压强度高的成型烧结体,并完成了本发明。

[0018]

也就是说,本发明如下述[1]~[12]所示。

[0019]

[1]一种成型烧结体,其含有钙铝石型化合物、无机粘合剂烧结物以及过渡金属,其中,相对于成型烧结体100质量份,无机粘合剂烧结物的含量为3~30质量份,在通过氮吸附法进行细孔径分布测定得到的成型烧结体的细孔径分布结果中,成型烧结体在细孔径2.5~20nm的范围内以及20~350nm的范围内分别具有至少一个细孔峰。

[0020]

[2]根据上述[1]项所述的成型烧结体,其中,在使用cukα射线的粉末x射线衍射中,具有属于钙铝石型化合物的2θ=18.13

±

0.50deg、27.82

±

0.50deg以及34.40

±

0.50deg的衍射峰。

[0021]

[3]根据上述[1]或[2]项所述的成型烧结体,其中,抗压强度为0.1kgf以上。

[0022]

[4]根据上述[1]至[3]任一项所述的成型烧结体,其中,基于跌落强度试验的粉化率为10质量%以下。

[0023]

[5]根据上述[1]至[4]任一项所述的成型烧结体,其中,相对于细孔总容积,20~350nm的细孔的容积的比例为20~80体积%。

[0024]

[6]根据上述[1]至[5]任一项所述的成型烧结体,其中,无机粘合剂烧结物是选自由非晶质的多孔氧化铝、非晶质的多孔二氧化硅以及多孔氧化锆所形成的组中的至少一种多孔材料。

[0025]

[7]根据上述[1]至[6]任一项所述的成型烧结体,其中,相对于成型烧结体100质量份,过渡金属的含量为2~20质量份。

[0026]

[8]根据上述[1]至[7]任一项所述的成型烧结体,其作为氨合成用催化剂。

[0027]

[9]根据上述[1]至[7]任一项所述的成型烧结体,其作为选自还原催化剂、氧化催化剂、改性催化剂以及分解催化剂所形成的组中的至少一种催化剂。

[0028]

[10]上述[1]至[9]任一项所述的成型烧结体的制造方法,包括:将钙铝石型化合

物的前驱体以及无机粘合剂烧结物的原料进行混合,制备混合物的工序;将混合物成型来制备混合物的成型体的工序;将成型体进行烧成,制备烧成物的工序;以及在烧成物上负载过渡金属,制备成型烧结体的工序;其中,制备混合物的工序中,配合无机粘合剂烧结物的原料,以使得无机粘合剂烧结物的含量相对于成型烧结体100质量份为3~30质量份。

[0029]

[11]根据上述[10]项所述的成型烧结体的制造方法,其中,无机粘合剂烧结物的原料为选自由氧化铝水合物、氢氧化铝、氧化铝溶胶、硅溶胶以及氧化锆溶胶所形成的组中的至少一种化合物。

[0030]

[12]根据上述[10]或[11]项所述的成型烧结体的制造方法,其中,在烧成物上负载过渡金属来制备成型烧结体的工序中,在常压或减压下,在烧成物上负载过渡金属。

[0031]

发明效果

[0032]

根据本发明,能够提供一种含有钙铝石型化合物以及在钙铝石型化合物上负载的过渡金属的、催化活性高且抗压强度高的成型烧结体以及该成型烧结体的制造方法。

附图说明

[0033]

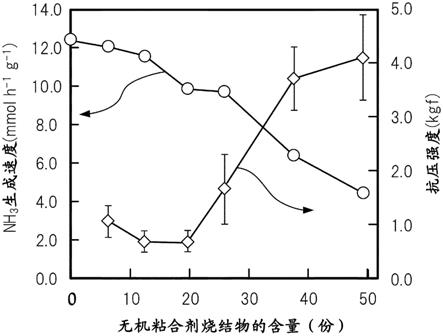

[图1]图1是显示实施例1~4与比较例1~3的成型烧结体中无机粘合剂烧结物的含量与氨的生成速度以及抗压强度之间的关系的曲线图。

[0034]

[图2]图2是显示了实施例1~4与比较例1~3的成型烧结体的x射线衍射图谱的图。

[0035]

[图3]图3是显示实施例1~4与比较例2、3的成型烧结体中的细孔分布的图。

[0036]

[图4]图4是实施例2的成型烧结体横截面中通过荧光x射线分光法进行光谱分析的图,是显示相对于测定距离的ru的检测强度的图。

[0037]

[图5]图5是实施例3的成型烧结体横截面中通过荧光x射线分光法进行光谱分析的结果,是显示相对于测定距离的ru的检测强度的图。

[0038]

[图6]图6是比较例2的成型烧结体横截面中通过荧光x射线分光法进行光谱分析的结果,是显示相对于测定距离的ru的检测强度的图。

[0039]

[图7]图7是显示比较例3的成型烧结体横截面中通过荧光x射线分光法进行光谱分析的图。

具体实施方式

[0040]

本发明的成型烧结体含有钙铝石型化合物、无机粘合剂烧结物以及过渡金属。

[0041]

[钙铝石型化合物]

[0042]

所谓钙铝石型化合物,意指与钙铝石具有同型的结晶结构的化合物。钙铝石型化合物优选以cao、al2o3、sio2作为构成成分的铝硅酸钙,更优选为12cao

·

7al2o3。另外,钙铝石型化合物,从进一步提高复合物的催化活性的观点出发,优选含有钙元素或铝元素,更优选含有钙元素以及铝元素。

[0043]

对于钙铝石型化合物的结晶,篮状结构(笼)共有其壁面,通过三维相连而构成。通常,钙铝石型化合物的笼的内部含有o2‑

等负离子,通过还原处理可以将其置换为传导电子。

[0044]

本发明中,作为钙铝石型化合物所使用的12cao

·

7al2o3有时仅简称为“c12a7”。

[0045]

[无机粘合剂烧结物]

[0046]

所谓无机粘合剂烧结物,是将无机粘合剂烧结物的原料进行烧结来得到的。无机粘合剂烧结物可以列举例如多孔氧化铝、多孔二氧化硅、多孔氧化锆、多孔氧化镁、多孔二氧化钛等。从可以提高成型烧结体的活性同时可以提高抗压强度的观点出发,其中,优选为非晶质的多孔氧化铝、非晶质的多孔二氧化硅以及多孔氧化锆,更优选为非晶质的多孔氧化铝以及非晶质的多孔二氧化硅,进一步优选为非晶质的多孔氧化铝。这些物质可以单独使用1种,也可以2种以上混合使用。需要说明的是,所谓非晶质的多孔氧化铝,是指结晶不发达的多孔氧化铝,可以列举例如活性氧化铝。另外,非晶质的二氧化硅可以列举例如二氧化硅凝胶。

[0047]

无机粘合剂烧结物的含量相对于成型烧结体100质量份为3~30质量份。无机粘合剂烧结物的含量当相对于成型烧结体100质量份而不足3质量份时,存在成型烧结体的抗压强度不足够用于固定床式反应器的情形。当成型烧结体的抗压强度不足时,在将成型烧结体投入到反应器中时,成型烧结体会发生变形、粉化,可能堵塞反应气体通路,因此不能获得足够的催化剂反应活性。另外,由于相对于无机粘合剂烧结物的催化活性的载体效果较低,当无机粘合剂烧结物的含量相对于成型烧结体100质量份超过40质量份时,存在催化活性不足的情况。从可以提高催化活性的同时提高抗压强度的观点出发,无机粘合剂烧结物的含量相对于成型烧结体100质量份优选为5~30质量份,更优选为10~30质量份。需要说明的是,通过对成型烧结体进行定量分析,基于ca的含量计算出钙铝石型化合物的含量,基于过渡金属元素的含量计算出过渡金属的含量,将剩余含量作为无机粘合剂烧结物的含量,从而行测定无机粘合剂烧结物的含量。ca等构成成型体烧成物的元素可以通过将成型体烧结体溶解在酸性溶液中进行icp分析(等离子体发光分析)来进行定量。另外,将成型烧结体通过xrf(荧光x射线分光分析),也可以对过渡金属元素的含量进行定量。

[0048]

[过渡金属]

[0049]

过渡金属是成为催化剂的活性种的物质,被负载于含有钙铝石型化合物以及无机粘合剂烧结物的烧成物。另外,过渡金属只要具有催化活性即可,没有特殊限制。过渡金属例如为活性金属,活性金属可以列举钌、钴、锰、钼、钨、锇、镍、铑、铱以及铁等。这些物质可以单独使用1种,也可以2种以上混合使用。根据钙铝石型化合物的载体效果可以进一步提高催化活性,基于该观点,过渡金属优选为钌。

[0050]

另外,成型烧结体只要在使用中发挥活性化即可,在使用前即使没有活性化也可以。基于该观点,过渡金属可以为通过活性化处理具有催化活性的形态。例如,过渡金属可以为上述活性金属的前驱体。需要说明的是,所谓活性金属的前驱体,是通过加热处理、还原处理等活性化处理能够得到活性金属的化合物。例如,在活性金属为钌的情况下,能够作为过渡金属使用的活性金属的前驱体可以列举钌盐以及钌络合物等。这些物质可以单独使用1种,也可以2种以上混合使用。钌盐以及钌络合物中,作为过渡金属使用的活性金属的前驱体,优选为钌盐。

[0051]

作为过渡金属使用的钌盐,可以列举例如氯化钌(rucl3)、氯化钌水合物(rucl3·

nh2o)、醋酸钌(ru(ch3co2)

x

)、硝酸钌、碘化钌水合物(rui3·

nh2o)、亚硝酰基硝酸钌(ru(no)(no3)3)、亚硝酰基氯化钌水合物(ru(no)cl3·

nh2o)、三硝酸钌(ru(no3)3)、氯化六氨合钌(ru(nh3)6cl3)等。其中,基于通过活性化处理不会破坏钙铝石型化合物的结构的同时获得高催化活性的观点,优选为醋酸钌、硝酸钌、亚硝酰基硝酸钌以及氯化钌。这些物质可以单

独使用1种,也可以2种以上混合使用。

[0052]

作为过渡金属使用的钌络合物,可以列举十二羰基三钌(ru3(co)

12

)、四(三苯基膦)二氯化钌(ruc

12

(pph3)4)、三(三苯基膦)二氯化钌(ruc

12

(pph3)3)、三(乙酰丙酮)钌(iii)(ru(acac)3)、二茂钌(ru(c5h5)2)、二氯(苯)钌(ii)二聚体([ruc

12

(c5h5)]2)、二氯甲烷(均三甲苯)钌(ii)二聚体([ruc

12

(mesitylene)]2)、二氯甲烷(对伞花烃)钌(ii)二聚体([ruc

12

(p

‑

cymene)]2)、羰基氯氢化三(三苯基膦)钌[ruhcl(co)(pph3)3])、三(2,2,6,6,

‑

四甲基

‑

3,5

‑

庚二酮酸)钌(iii)([ru(dpm)3])等。其中,从通过活化处理可以获得高催化活性的观点来看,优选为十二羰基三钌(ru3(co)

12

)、三(乙酰丙酮)钌(iii)(ru(acac)3)、二茂钌(ru(c5h5)2)等。这些物质可以单独使用1种,也可以2种以上混合使用。

[0053]

过渡金属还可以含有上述活性金属的促进剂。作为促进剂,可以为例如含有选自由碱金属、碱土金属以及稀土金属所形成的组中的至少一种元素的化合物。上述化合物,可以列举例如氧化物以及氢氧化物中的至少一种的化合物。促进剂的碱金属没有特殊限定,可以列举例如锂、钠、钾、铯、铷等。促进剂的碱土金属没有特殊限定,可以列举例如镁、钙、锶和钡等。促进剂的稀土金属没有特殊限定,可以列举例如镧、铈、镨、钕、钐、钆、镝等。这些物质可以单独使用1种,也可以2种以上混合使用。优选地,促进剂为钾化合物、铯化合物以及钡化合物。

[0054]

需要说明的是,含有钙铝石型化合物以及无机粘合剂烧结物的烧成物可以含有促进过渡金属的催化活性的元素的化合物,且过渡金属含有活性金属的促进剂,也可以是含有钙铝石型化合物以及无机粘合剂烧结物的烧成物含有促进过渡金属的催化活性的元素的化合物,但过渡金属不含有活性金属的促进剂。另外,还可以是,过渡金属含有活性金属的促进剂,但是含有钙铝石型化合物以及无机粘合剂烧结物的烧成物不含有促进过渡金属的催化活性的元素的化合物。

[0055]

过渡金属的含量没有特殊限制,相对于成型烧结体100质量份,优选为2~20质量份,更优选为2~15质量份,进一步优选为2~10质量份。过渡金属的含量处于上述范围内可以获得具有足够活性点的成型烧结体,可以获得高活性的成型烧结体,进一步,在成本方面也可以获得优选的成型烧结体。

[0056]

<其他成分>

[0057]

本发明的成型烧结体在不妨碍本发明的效果的范围内,可以含有钙铝石型化合物、无机粘合剂烧结物以及过渡金属以外的化合物。例如,本发明的成型烧结体还可以含有包含促进过渡金属的催化活性的元素的化合物。促进过渡金属的催化活性的元素可以列举例如碱金属元素、碱土金属元素以及稀土金属元素等。碱金属元素没有特殊限制,可以列举例如锂、钠、钾、铯、铷等。碱土金属元素没有特殊限制,可以列举例如镁、钙、锶和钡等。稀土金属元素,没有特殊限制,可以列举例如镧,铈、镨、钕、钐、钆、镝等。上述元素的化合物,可以列举例如上述元素的氧化物、氢氧化物等。这些物质可以单独使用1种,也可以2种以上混合使用。在过渡金属含有钌的情况下,从更进一步提高钌的催化活性的观点出发,成型烧结体优选含有选自由钾化合物、铯化合物以及钡化合物所形成的组种的至少1种化合物。

[0058]

促进过渡金属的催化活性的元素的含量没有特殊限制,相对于过渡金属中的催化剂的活性种的元素,以摩尔比(促进催化活性的元素/成为催化剂的活性种的元素)计优选为30~0.01,更优选为20~0.1,进一步优选为5~0.5。当促进过渡金属的催化活性的元素

的含量处于上述范围内时,不仅能够充分促进过渡金属的催化活性,从成本方面也可以获得优选的成型烧结体。

[0059]

[成型烧结体的特性]

[0060]

<细孔径>

[0061]

对于本发明的成型烧结体,通过氮吸附法测定细孔径分布得到的成型烧结体的细孔径分布中,在细孔径为2.5~20nm的范围内以及20~350nm范围内分别具有至少1个细孔峰。该细孔峰源于成型体烧结体的粒子间隙,若在细孔径2.5~20nm的范围内以及20~350nm的范围内成型烧结体不具有细孔峰,则有时成型烧结体的抗压强度不充分。另外,为了使得过渡金属的成型烧结体的深度方向的分布更加均匀,相对于细孔总容积,20~350nm的细孔的容积比优选为20~80体积%,更优选为30~75体积%,进一步优选为30~70体积%。需要说明的是,成型烧结体的细孔分布可以通过氮气的气体吸附法求得,具体而言,可以通过后述实施例所记载的方法求得。

[0062]

<粉末x射线衍射峰>

[0063]

本发明的成型烧结体在使用cukα射线的粉末x射线衍射图谱中优选具有属于钙铝石型化合物的2θ=18.13

±

0.50deg、27.82

±

0.50deg以及34.40

±

0.50deg的衍射峰,进一步优选具有属于钙铝石型化合物的2θ=18.13

±

0.50deg、23.45

±

0.50deg、27.82

±

0.50deg、29.77

±

0.50deg、34.40

±

0.50deg、35.08

±

0.50deg、36.69

±

0.50deg、38.26

±

0.50deg以及41.20

±

0.50deg的衍射峰。如果成型烧结体具有上述衍射峰,催化活性足够高。需要说明的是,强度第一高以及第二高的峰优选为2θ=18.13

±

0.50deg的峰以及2θ=34.40

±

0.50deg的峰。当强度第一高以及第二高的峰为上述峰时,形成篮状结构(笼),在催化剂反应时,电子存在于成型烧结体的表面的概率增加。由此,可以预见氨生成速度的提高。

[0064]

<抗压强度>

[0065]

从成型烧结体具有用于固定床式反应器的足够强度的观点出发,本发明的成型烧结体的抗压强度优选为0.1kgf以上,更优选为0.5kgf以上,进一步优选为1.0kgf以上。需要说明的是,成型烧结体的抗压强度例如可以通过后述的实施例所记载的方法测定。另外,成型烧结体的抗压强度对用于固定床式反应器而言是否足够,基于对应于假定的反应器容积处于最下部的成型烧结体所承受的负荷来进行判断。

[0066]

<粉化率>

[0067]

从成型烧结体具有用于固定床式反应器的足够耐磨耗性的观点出发,本发明的成型烧结体的跌落强度试验所得到的粉化率优选为10质量%以下,更优选为1.0质量%以下。需要说明的是,成型烧结体的粉化率例如可以通过后述实施例所记载的方法测定。

[0068]

<形状>

[0069]

本发明的成型烧结体的形状,只要能够用于固定床式反应器,就没有特殊限定,可以列举例如圆柱状、不规则柱状、药片状、环状、球状、粒状、颗粒状、块状、薄片状、通心粉状、四叶状、骰子状、蜂窝状等。从可预期可获得高生产性、可使成型费用低廉的观点出发,成型烧结体的形状优选为粒状或圆柱状。

[0070]

<粒子尺寸>

[0071]

本发明的成型烧结体的平均粒子尺寸没有特殊限制,从用于固定床式反应器的观

点出发,优选为0.8~20mm左右。例如,在成型烧结体的形状为球状的情况下,成型烧结体的粒子尺寸为成型烧结体的直径。另外,在成型烧结体的形状为圆柱状的情况下,对于成型烧结体的尺寸,直径(d)与长度(l)的比(l/d)对应于反应器内径选择适当的尺寸。需要说明的是,成型烧结体的粒子尺寸例如可以使用卡尺进行测定。

[0072]

<比表面积>

[0073]

本发明的成型烧结体的比表面积没有特殊限定,基于bet法测定的比表面积优选为5~500m2/g,更优选为20~100m2/g,进一步优选为20~70m2/g。

[0074]

<体积密度>

[0075]

本发明的成型烧结体的体积密度没有特殊限制,优选为0.1~5.0g/ml,更优选为0.5~3.0g/ml。需要说明的是,成型烧结体的体积密度例如可以通过后述实施例记载的方法进行测定。

[0076]

<成型烧结体的用途>

[0077]

本发明的成型烧结体可以用作氨合成用催化剂。但是,本发明的成型烧结体的用途不限于氨合成。例如,本发明的成型烧结体可以用作还原催化剂、氧化催化剂、改性催化剂、分解催化剂等。具体而言,本发明的成型烧结体可以用于脂肪族羰基化合物加氢、芳香族环加氢、羧酸加氢、不饱和醛加氢合成不饱和醇、甲烷水蒸气改性、烯烃等的加氢、co或co2与氢气反应引起的甲烷化、费托合成(fisher

‑

tropsch合成)反应、取代芳烃的核加氢、醇氧化成羰基化合物、木质素气化等。

[0078]

[成型烧结体的制造方法]

[0079]

本发明的成型烧结体的制备方法包括:将钙铝石型化合物的前驱体与无机粘合剂进行混合,制备混合物的工序a;将混合物进行成型,制备混合物的成型体的工序b;对成型体进行烧成制备烧成物的工序c;以及在烧成物上负载过渡金属,制备成型烧结体的工序d。

[0080]

(工序a)

[0081]

工序a中,将钙铝石型化合物的前驱体与无机粘合剂进行混合,制备混合物。

[0082]

<钙铝石型化合物的前驱体>

[0083]

工序a中所使用的钙铝石型化合物的前驱体只要是通过烧成能够转变成钙铝石型化合物的物质即可,没有特殊限制。从可以获得易于成型的粉末的观点出发,钙铝石型化合物的前驱体优选为ca3al2(oh)

12

。ca3al2(oh)

12

,例如,可以通过水热合成法制备。

[0084]

具体而言,水热合成法是如下方法,即:首先将水、醇等溶剂与无机氧化物的原料放入耐压容器中,在溶剂的沸点以上的温度加热数小时~数日,由此得到无机氧化物的前驱体,接着,将所得到的前驱体进一步加热,得到无机氧化物。

[0085]

水热合成法所使用的钙源没有特殊限制,通常使用氢氧化钙、氧化钙、钙盐,优选使用氢氧化钙。另外,铝源没有特殊限制,通常使用氢氧化铝、氧化铝、铝盐,优选使用氢氧化铝。钙源以及铝源的混合比没有特殊限制,可以结合所希望的组成进行适当调整,通常,以目标产物c12a7的化学计量比组成来进行混合。

[0086]

将铝源与钙源加入耐压容器中后,将这些物质在水的沸点以上的温度进行加热,由此可以合成ca3al2(oh)

12

。对于水热合成的耐热容器中的加热温度没有特殊限制,可以适当选择加热温度以得到充分收率的ca3al2(oh)

12

,但通常为通常100℃以上,优选为130℃以上,通常为200℃以下。加热时间没有特殊限制,可以适当选择加热时间以得到充分收率的

ca3al2(oh)

12

,但通常为2小时以上,优选为5小时以上,通常为100小时以下。

[0087]

<无机粘合剂>

[0088]

仅仅将钙铝石型化合物的前驱体进行成型并烧成得到的烧成物的保形性差,作为用于固定床式反应器的成型烧结体有时强度不充分。因此,工序a中,在钙铝石型化合物的前驱体中混合无机粘合剂烧结物的原料。无机粘合剂烧结物的原料只要是无机粘合剂烧结物能够提高钙铝石型化合物的强度即可,没有特殊限制。从一定程度维持钙铝石型化合物所具有的细孔且提高成型烧结体的抗压强度的观点出发,无机粘合剂烧结物的原料优选为选自由石膏、勃姆石、假勃姆石、水铝石等氧化铝水合物、三水铝矿、拜三水铝石(bayerite)、诺三水氧化铝(nordstrandite)等氢氧化铝、氧化铝溶胶、硅溶胶、氢氧化锆以及氧化锆溶胶所形成的组中的至少1种化合物。

[0089]

无机粘合剂烧结物的原料的配合量只要使得相对于成型烧结体100质量份无机粘合剂烧结物的含量优选为3~30质量份,更优选为5~30质量份,进一步优选为10~30质量份即可,没有特殊限制。

[0090]

<其他成分>

[0091]

在不妨碍本发明的效果的范围内,在工序a中,除了钙铝石型化合物的前驱体以及无机粘合剂烧结物的原料之外,还可以混合其他化合物。例如,可以混合以下化合物。

[0092]

(促进过渡金属的催化活性的元素的化合物)

[0093]

工序a中,还可以含有后述的促进过渡金属的催化活性的元素的化合物。作为促进过渡金属的催化活性的元素,可以列举例如碱金属元素、碱土金属元素以及稀土金属元素等。碱金属元素没有特殊限制,可以列举例如锂、钠、钾、铯、铷等。碱土金属元素没有特殊限制,可以列举例如镁、钙、锶和钡等。稀土金属元素没有特殊限制,可以列举例如镧、铈、镨、钕、钐、钆、镝等。这些元素的化合物可以列举例如氢氧化物,碳酸盐、氧化物、硝酸盐等无机酸盐,醋酸盐、甲酸盐等羧酸盐,乙醇盐等醇盐,其他的有机化合物,金属乙酰丙酮化物络合物等金属络合物等。这些物质可以单独使用1种,也可以2种以上混合使用。在过渡金属含有钌的情况下,从进一步提高钌的催化活性的观点出发,促进过渡金属的催化活性的元素的化合物优选为钾化合物、铯化合物和钡化合物,更优选为碳酸钾、硝酸钾、氧化钾、硝酸铯、碳酸铯、氧化铯、氧化钡、碳酸钡、硝酸钡等。

[0094]

(水)

[0095]

在钙铝石型化合物的前驱体与无机粘合剂烧结物的原料的混合物中,为了赋予其适于成型的物性,在工序a中还可以进一步混合水。可以用于工序a的水,可以列举例如离子交换水、纯水、蒸馏水、自来水等。

[0096]

(有机系添加剂)

[0097]

为了提高成型体的可塑性、保形性、均匀性等,工序a中还可以进一步混合有机系添加剂。有机系添加剂可以列举例如结合剂、增塑剂、润湿剂、润滑脱模剂等。结合剂可以列举例如微晶纤维素、甲基纤维素、羧甲基纤维素、淀粉、聚环氧乙烷、聚乙烯醇、羟乙基纤维素等。增塑剂可以列举例如聚乙二醇、甘油、丙二醇等。润湿剂可以列举例如非离子表面活性剂、醇类等。润滑脱模剂可以列举例如低分子聚烯烃、石蜡、月桂酸、硬脂酸、油酸等脂肪酸以及脂肪酸酯、酰胺、乳液等。这些添加剂的配比,通常相对于钙铝石型化合物的前驱体以及无机粘合剂烧结物的配合量总计100质量份,为0.1~20质量份,优选为0.5~10质量

份,进一步优选为0.5~8质量份。需要说明的是,即使不添加无机粘合剂烧结物的原料,在通过添加有机系添加剂能够得到抗压强度为0.1kgf以上的成型烧结体的情况下,上述混合物也可以不含无机粘合剂烧结物的原料。在此情况下,有机系添加剂成为必要成分。

[0098]

<混合>

[0099]

对于将钙铝石型化合物的前驱体以及无机粘合剂烧结物的原料进行混合而得到的混合物,为了赋予其适于成型的物性,优选通过混炼将钙铝石型化合物的前驱体与无机粘合剂烧结物的原料进行混合。钙铝石型化合物的前驱体与无机粘合剂烧结物的原料的混炼可以使用密闭式捏合机、单螺杆或双螺杆挤出机、开式辊捏合机等混炼机。对于混炼机的样式没有特殊限定,可以为使圆筒、v形、双圆锥形等容器进行旋转的容器旋转型、通过固定的旋转轴将粉体进行混炼的固定容器型、水平轴旋转方式、垂直轴旋转方式、振动旋转方式等混炼机。此外,可以使用下述装置,即:使用喷射泵的流化型混合器、使用重力流动的重力流型混合装置等。另外,也可以使用亨舍尔混合机、球磨机等混合机预先将钙系化合物的前驱体与无机粘合剂混合后,将混合物供给到混炼机来进行混炼。

[0100]

(工序b)

[0101]

工序b中,对混合物进行成型,制备混合物的成型体。

[0102]

混合物的成型方法只要是能够成型适于固定床式反应器的形状的成型烧结体的成型方法即可,没有特殊限制。混合物的成型方法可以列举例如压缩成型法、挤出成型法、浇注成型法、流延成型法、注射成型法、压片成型法、喷雾造粒法、流化床造粒法、滚动造粒法等。其中,从能够获得细孔容积高的成型体、可预期高生产性且能够使得成型费用低廉的观点出发,优选为挤出成型法。混合物的挤出成型可以使用例如螺杆式成型机、辊式成型机、活塞式成型机。需要说明的是,为了使得成型体的长度均匀,可以通过设置在模具附近的切割器,对从成型机挤出的成型体进行切割。另外,可以使用磨光机,对切断得到的成型体进行修整以使其接近球形形状。

[0103]

(工序c)

[0104]

工序c中,对成型体进行烧成,制备烧成物。

[0105]

成型体通常在大气中进行烧成。另外,烧成温度没有特殊限制,通常为400℃以上,优选为

は

450℃以上,且通常为1000℃以下。对成型体进行烧成,从钙铝石型化合物的前驱体生成钙铝石型化合物,从无机粘合剂烧结物的原料生成无机粘合剂烧结物。

[0106]

(工序d)

[0107]

工序d中,在烧成物上负载过渡金属,制备成型烧结体。

[0108]

<过渡金属>

[0109]

过渡金属只要是能够成为催化剂的活性种的物质或者其前驱体即可,没有特殊限制。过渡金属例如为活性金属的化合物,活性金属的化合物可以列举例如钌、钴、锰、钼、钨、锇、镍、铑、铱以及铁等活性金属的化合物。这些物质可以单独使用1种,也可以2种以上混合使用。从与钙铝石型化合物组合能够进一步提高催化活性的观点出发,过渡金属优选为钌化合物。

[0110]

作为过渡金属所使用的钌化合物只要通过还原处理能够转换成金属钌的物质即可,没有特殊限制。作为过渡金属所使用的钌化合物,可以列举例如钌盐以及钌络合物等。这些物质可以单独使用1种,也可以2种以上混合使用。钌盐以及钌络合物中,作为过渡金属

使用的钌化合物优选为钌盐。

[0111]

作为过渡金属使用的钌盐,例如可以是作为上述成型烧结体中所含有的过渡金属的钌盐而列举例如的物质。其中,从通过活性化处理在不破坏钙铝石型化合物的结构且能够获得高催化活性的观点出发,优选为醋酸钌、硝酸钌、亚硝酰基硝酸钌以及氯化钌。这些物质可以单独使用1种,也可以2种以上混合使用。

[0112]

作为过渡金属使用的钌络合物,可以列举例如作为上述成型烧结体中所含有的过渡金属的钌络合物而列举的物质。其中,从通过活性化处理能够获得高催化活性的观点出发,优选为十二羰基三钌(ru3(co)

12

)、三(乙酰丙酮)钌(iii)(ru(acac)3)、二茂钌(ru(c5h5)2)等。这些物质可以单独使用1种,也可以2种以上混合使用。

[0113]

上述化合物容易热分解。因此,通过将这些化合物负载到上述烧成物上然后进行活性化处理,即伴随热处理的还原处理,可以在成型烧结体上以金属状态析出钌。由此,可以对成型烧结体赋予高催化活性。此外,由于钌化合物在加热时容易被氢气还原,因此在氨合成时,钌可以在成型烧结体上以金属状态析出。

[0114]

工序d中,过渡金属还可以含有促进上述活性金属的催化活性的元素的化合物。促进活性金属的催化活性的元素可以列举例如碱金属元素、碱土金属元素以及稀土金属元素等。碱金属元素没有特殊限制,可以列举例如锂、钠、钾、铯、铷等。碱土金属元素没有特殊限制,可以列举例如镁、钙、锶和钡等。稀土金属元素没有特殊限制,可以列举例如镧、铈、镨、钕、钐、钆、镝等。这些元素的化合物可以列举例如氢氧化物,碳酸盐、氧化物、硝酸盐等无机酸盐,醋酸盐、甲酸盐等羧酸盐,乙醇盐等醇盐,其他的有机化合物,金属乙酰丙酮化物络合物等金属络合物等。这些物质可以单独使用1种,也可以2种以上混合使用。在过渡金属含有钌的情况下,从进一步提高钌的催化活性的观点出发,促进过渡金属的催化活性的元素的化合物优选为钾化合物、铯化合物、钡化合物,更优选为碳酸钾、硝酸钾、氧化钾、碳酸铯、氧化铯、氧化钡、碳酸钡或硝酸钡等。

[0115]

<负载>

[0116]

在上述烧成物负载过渡金属的方法没有特殊限制。对于烧成物负载过渡金属的方法,可以列举例如含浸法、热分解法、液相法、溅射法、蒸镀法等。其中,从能够使得过渡金属均匀分散于烧成物的观点出发,优选含浸法或蒸镀法,从易于形成粒径均匀的活性金属粒子的观点出发,更优选含浸法。另外,含浸法中,包括平衡吸附法以及蒸发干燥法,其中,从能够提高负载量的观点出发,优选蒸发干燥法。

[0117]

具体而言,对于含浸法,在蒸发干燥法中,将成型烧结体浸渍在含过渡金属的溶液中,接着使得含过渡金属的溶液的溶剂蒸发并干燥,以制备负载有过渡金属的成型烧结体。另一方面,平衡吸附法中,在含过渡金属的溶液中浸渍成型烧结体,从含过渡金属的溶液取出成型烧结体,进行清洗、干燥,制备负载有过渡金属的成型烧结体。需要说明的是,含浸法所使用的溶剂可以列举例如水、甲醇、乙醇、1

‑

丙醇、2

‑

丙醇、丁醇、二甲亚砜、n,n

‑

二甲基甲酰胺、乙腈、丙酮、甲基异丁基酮、甲乙酮、环己酮、环戊酮、四氢呋喃、二氯甲烷、乙酸乙酯、氯仿、乙醚、甲苯、己烷等。这些物质可以单独使用1种,也可以2种以上混合使用。

[0118]

另外,具体而言,蒸镀法中,将钙铝石型化合物与活性金属化合物进行物理混合,在真空气氛下加热,伴随着活性金属化合物的热分解,活性金属蒸镀在钙铝石型化合物上,由此得到负载有活性金属的钙铝石型化合物。

[0119]

可以在大气压下在烧成物上负载过渡金属,但优选在减压下在烧成物上负载过渡金属。通过在减压下在烧成物上负载过渡金属,可以使过渡金属更加均匀地分散于烧成物。例如,可以通过使用锥形混合器、蒸发器等减压装置,在减压下在烧成物上负载过渡金属。从使过渡金属更均匀地分散于烧成物的观点出发,在减压下将过渡金属负载于烧成物时的压力优选为500~20hpa,更有选为300~100hpa。

[0120]

工序d中,可以重复数次在烧成物上负载过渡金属的含浸处理。由此,能够使过渡金属更均匀地分散于烧成物。此处,所谓含浸処理,是将烧成物浸渍在含过渡金属的溶液,接着使含过渡金属的溶液的溶剂蒸发和干燥所进行的处理。在工序d中实施的含浸处理的次数优选为2~20次,更优选为3~10次。需要说明的是,从能够使过渡金属更均匀地分散于烧成物的观点出发,在工序d中重复的含浸处理也优选在减压下实施。

[0121]

(其他工序)

[0122]

本发明的成型烧结体的制造方法还可以包括对经工序d制备的成型烧结体进行还原处理的工序。

[0123]

还原处理的条件只要不妨碍本发明的目的就没有特殊限制,可以列举例如在含有还原性气体的气氛下进行的方法、在含过渡金属的溶液中添加nabh4、nh2nh2或者福尔马林等还原剂,在成型体烧成时使活性金属在烧成物的表面析出的方法。还原处理优选在含有还原性气体的气氛下进行。作为还原气体,可以列举例如氢气、氨、甲醇(蒸汽)、乙醇(蒸汽)、甲烷、乙烷等。另外,在进行还原处理时,可以在反应体系内共存有不妨碍氨合成反应的、还原性气体以外的成分。具体而言,在进行还原处理时,可以共存有除了氢气等还原性气体之外的不妨碍反应的氩气、氮气等气体,也可以与氮气共存。

[0124]

还原处理的温度没有特殊限制,通常为200℃以上,优选为300℃以上,通常为1000℃以下,优选为800℃以下进行。直至目标的还原温度的升温速度没有特殊限制,可以为0.05℃/分以上,优选为0.5℃/分以上,通常为100℃/分以下,优选为50℃/分以下进行。通过在上述温度范围内与升温速度进行还原处理,可以使活性金属粒子生长至优选的平均粒径范围。还原处理的压力没有特殊限制,通常为0.1mpa以上10mpa以下。还原处理的时间没有特殊限制,通常为1小时以上,还原处理的温度优选为300℃以上,更优选为350℃以上,优选为800℃以下。

[0125]

需要说明的是,成型烧结体在制备后,在使用成型烧结体之前,还可以对成型烧结体进行还原处理。另外,在氨合成的条件下,也可以对成型烧结体进行还原处理。还原后的成型烧结体即使暴露在大气中,通过再次在上述还原温度范围内与升温速度范围内进行还原处理,可以再使用。

[0126]

[氨的制备方法]

[0127]

使用本发明的成型烧结体可以制备氨。制备氨的方法包括使本发明的成型烧结体与含有氮气以及氢气的气体进行接触来制备氨的工序。由此,可以有效地制备氨。

[0128]

在使本发明的成型烧结体与含有氮气以及氢气的气体进行接触时,可以最初仅仅使氢气接触本发明的成型烧结体以对成型烧结体进行还原处理,接着使本发明的成型烧结体接触含有氮气与氢气的气体。另外,还可以最初就使本发明的成型烧结体与含有氢气以及氮气的混合气体进行接触。进一步,可以在此时将从反应器回收得到的未反应气体循环投入反应器中进行使用。

[0129]

使用本发明的成型烧结体的氨的制备方法没有特殊限制,在使含有氮气与氢气的气体接触上述成型烧结体时,通常通过加热成型烧结体来进行氨合成。

[0130]

根据使用本发明的成型烧结体的氨的制备方法,可以在低温以及低压条件下制备氨。该反应温度优选为200~600℃,更优选为250~550℃,进一步优选为300~550℃。由于氨合成为发热反应,越是在低温区域越有利于理论化学平衡的氨生成,但为了获得足够的氨生成速度,优选在上述温度范围内。

[0131]

从制造成本的观点出发,在低温及低压条件下制备氨的情况下,在本发明的氨的制备方法中进行氨合成反应时的反应压力,以绝对压计,优选为0.01~30mpa,更优选为0.3~20mpa,进一步优选为0.5~10mpa。

[0132]

在此情况下,与成型烧结体接触的氢气相对于氮气的摩尔比(h2/n2)优选为0.25~15,更优选为0.5~12,进一步优选为1.0~10。

[0133]

从获得更好的氨收率的观点出发,氮气与氢气的混合气体中的总水分含量通常为100ppm以下,优选为50ppm以下。

[0134]

对于反应容器的形式没有特殊限制,可以使用氨合成反应通常可以使用的反应容器。作为具体的反应型,可以使用例如间歇式反应型、闭式循环系统反应型、流通式反应型等。其中,从实用观点出发,优选为流通式反应型。另外,可以使用填充有成型烧结体的一种类反应器或者连接多个反应器的方法、在同一反应器内具有多个反应层的反应器中的任一种方法。

[0135]

基于氢气与氮气的混合气体的氨合成反应是体积收缩型的发热反应,因此为了提高氨收率,可以使用通常用于工业上去除反应热所用的反应装置。例如,具体而言,可以使用将填充有成型烧结体的反应器串联连接多个并在各反应器的出口设置中间冷却器以进行除热的方法等。

[0136]

另外,使用本发明的成型烧结体的氨的制备方法,如前所述,具有能够在低温以及低压的条件下制备氨的特征,但为了进一步提高反应速度,也可以在中温以及中压的条件下制备氨。在此情况下,反应温度例如优选为250~700℃,更优选为250~550℃,进一步优选为300~550℃。另外,在此情况下,反应压力,以绝对压计,优选为0.1~30mpa,更优选为0.3~20mpa,进一步优选为0.5~10mpa。

[0137]

实施例

[0138]

以下,基于实施例更详细说明本发明。需要说明的是,实施例并非用于限定本发明。

[0139]

使用实施例以及比较例的成型烧结体,进行如下的分析以及评价。

[0140]

(细孔径分布)

[0141]

使用细孔径分布测定装置(microtrack bell co.,ltd.制造,型号:belsorp

‑

mini ii),测定试样的n2吸附等温线,基于通过n2吸附等温线得到的脱除曲线,通过bjh(barret,joynar,halenda)法进行解析,计算试样的细孔总容积以及细孔径分布。

[0142]

(比表面积)

[0143]

使用比表面积测定装置(microtrack bell co.,ltd.制造,型号:belsorp

‑

mini ii),通过bet法计算试样的比表面积。

[0144]

(体积密度)

[0145]

成型烧结体的体积密度通过微珠置换法计算。具体而言,将测定的预定重量的石英砂(0.3~0.5mm)放入体积测量器中,此后,将成型烧结体投入测量器中,从测量器的重量与体积的增加量来估算体积密度。

[0146]

(过渡金属从成型烧结体表面向着深度方向的分布)

[0147]

在圆柱状的成型烧结体的长度方向的大致中心进行切断,对于过渡金属在成型烧结体的深度方向的分布,使用扫描电子显微镜(日本电子株式会社制,型号:jim

‑

4610f)观察成型烧结体截面的同时,通过荧光x射线分光法进行射线分析,以如下标准评价过渡金属的检测强度的分布。需要说明的是,在成型烧结体中分布有过渡金属的区域,颜色发生变化,因此可以通过肉眼观测过渡金属的分布区域。

[0148]

a:过渡金属的荧光x射线强度沿着从成型烧结体表面向着中心部的分析线,以一定以上的强度检测出,则判断为过渡金属在成型烧结体中均匀分布。

[0149]

b:过渡金属的荧光x射线强度分布在成型烧结体的表面层,沿着从成型烧结体表面向着中心部的分析线,过渡金属的荧光x射线强度衰减或局部存在并检测出,或者未检测出,则判断为不均匀分布。

[0150]

(粉末x射线衍射)

[0151]

使用研钵将成型烧结体进行粉碎以制备粉末试样,使用x射线衍射装置(理学株式会社制备,型号:miniflex),使用cukα射线测定试样的x射线衍射图谱。扫描速度为2

°

/分钟。

[0152]

(抗压强度)

[0153]

使用木屋式硬度计(株式会社藤原制作所制备,型号:043019

‑

b),测定成型烧结体的抗压强度。具体而言,将直径约2mm且长度为4mm的圆柱状的试样放在试样台上,通过转动木屋式硬度计的手柄逐渐降低压力附件,使压力附件与样品的侧面接触。在压力附件与样品的侧面接触之后,仍逐渐降低压力附件,并且逐渐降低压力附件,直到样品被压碎。然后,将试样压碎前作用在压力附件上的最大压力重量定义为抗压强度。

[0154]

(粉化率)

[0155]

假定将成型烧结体填充在反应器中时所受到的冲击,使其从2m高的位置向着硬质表面自由落下,进行跌落强度试验。并且,测定由于跌落强度试验时的冲击导致一部分缺失的样品的质量,与落下前的成型烧结体的重量之间的重量比,作为粉化率。

[0156]

(氨的生成速度的分析)

[0157]

以下的实施例以及比较例的氨生成速度是通过对所生成的氨气进行气相色谱和离子色谱分析并使用绝对校准曲线来求出的。氨合成条件以及分析条件如下。

[0158]

[氨的合成条件]

[0159]

合成温度:400℃

[0160]

合成圧力:0.9mpa

[0161]

原料气体中h2/n2的比:3

[0162]

原料气体的流量:60ml/分钟

[0163]

催化剂量:0.18g

[0164]

[离子色谱分析条件]

[0165]

装置:株式会社岛津制作所制造,hplc prominence

[0166]

色谱柱:株式会社岛津制作所制shim

‑

pack ic

‑

c4

[0167]

长度:150mm,内径4.6mm

[0168]

淋洗液:草酸(2.5mm)、18

‑

冠

‑6‑

醚(2.0mm)混合水溶液

[0169]

色谱柱温度:40℃

[0170]

流速:1.0ml/分钟

[0171]

(钌负载量)

[0172]

负载于烧成物的钌的负载量使用能量色散x射线荧光光谱仪(由理学株式会社制造,nex de)并通过绝对校准曲线法进行测定。将负载有钌化合物的成型烧结体做成粉末状,称取该粉末0.05g装入测定直径的样品架中。进行3次测定,采用3次的测定值的平均值作为钌负载量。

[0173]

[烧成物的制备]

[0174]

(烧成物1的制备)

[0175]

<ca3al2(oh)

12

的制备>

[0176]

称取氢氧化钙(ca(oh)2:株式会社高纯度化学研究所制,纯度99.9%,7.18g)与氢氧化铝(al(oh)3:株式会社高纯度化学研究所制,纯度99.9%,8.82g),以使得ca与al的摩尔比为ca:al=12:14,进行混合,得到混合粉体。在上述混合粉体中加蒸馏水,以使得上述混合粉体为10质量%,成为共计质量160g的混合溶液之后,将该混合溶液通过行星球磨机,在常温下搅拌、混合4小时。所得到的混合溶液加入耐压密闭容器中,搅拌的同时在150℃加热6小时(水热处理)。

[0177]

将上述水热处理得到的沉淀物进行过滤,在干燥后进行粉碎,制备作为钙铝石型化合物前驱体的ca3al2(oh)

12

和alooh的混合物大致16g。

[0178]

<成型体的制备>

[0179]

假定在烧成物负载5质量%的钌,称取ba(no3)2(关东化学株式会社制,型号:201315

‑

3a)以使得ba//ru(摩尔比)为2。另外,称取勃姆石微粒(平均粒子径200nm)(无机粘合剂烧结物的原料),以使得相对于成型烧结体100质量份无机粘合剂烧结物的含量为6.3质量份。然后,将制备的ca3al2(oh)

12

、称取的ba(no3)2以及勃姆石微粒与水混合,制备浆料。需要说明的是,水的配合量是使得浆料中水的含量为25~28质量%的配合量。将制备的浆料投入labplast mill(小型双螺杆挤出机,东洋精机株式会社制造,型号:2d15w),将混合物以10rpm的转速混炼30分钟后,进行挤出成型,制备直径2mm以及长度4mm的圆柱状的成型体。

[0180]

<烧成物的制备>

[0181]

使用桌上型电炉(日陶科学株式会社制,型号:nhk

‑

170),对得到的成型体进行烧成。在桌上型电炉中放置成型体后,将桌上型电炉的温度以5℃/分钟的升温速度升温至600℃,在600℃的烧成温度下对成型体烧成5小时,制备烧成物1。

[0182]

(烧成物2的制备)

[0183]

除了称取勃姆石微粒以使得相对于成型烧结体100质量份的无机粘合剂烧结物的含量为12.4质量份之外,以与烧成物1同样的方法制备烧成物2。

[0184]

(烧成物3的制备)

[0185]

除了称取勃姆石微粒以使得相对于成型烧结体100质量份的无机粘合剂烧结物的

含量为19.7质量份之外,以与烧成物1同样的方法制备烧成物3。

[0186]

(烧成物4的制备)

[0187]

除了称取勃姆石微粒以使得相对于成型烧结体100质量份的无机粘合剂烧结物的含量为25.9质量份之外,以与烧成物1同样的方法制备烧成物4。

[0188]

(烧成物5的制备)

[0189]

除了未使用无机粘合剂之外,以与烧成物1同样的方法制备烧成物5。

[0190]

(烧成物6的制备)

[0191]

除了称取勃姆石微粒以使得相对于成型烧结体100质量份的无机粘合剂烧结物的含量为37.7质量份之外,以与烧成物1同样的方法制备烧成物6。

[0192]

(烧成物7的制备)

[0193]

除了称取勃姆石微粒以使得相对于成型烧结体100质量份的无机粘合剂烧结物的含量为49.2质量份之外,以与烧成物1同样的方法制备烧成物7。

[0194]

[成型烧结体的制备]

[0195]

(实施例1)

[0196]

<含浸处理1>

[0197]

将1.56g的ru(no)(no3)3(alphaaesar制造,型号:012175)和50ml的乙醇(关东化学株式会社制,型号:14033

‑

00)添加到旋转蒸发器(东京理化器械株式会社制,型号:n

‑

1300v

‑

w)的旋转烧瓶中以使将ru(no)(no3)3溶解在乙醇中,制备含浸液。接着,将9.5g烧成物1浸入旋转烧瓶中的含浸液中,并使旋转烧瓶旋转。历经10分钟对旋转烧瓶内进行减压,直到旋转烧瓶内的压力达到20至30hpa。然后,使旋转烧瓶旋转,将旋转烧瓶内压变为150hpa,在减压的同时将旋转烧瓶内的物质加热至40℃,在烧成物1中含浸ru(no)(no3)3。继续加热直至乙醇几乎蒸发完毕且旋转瓶内压力达到25hpa,当转瓶内压力达到25hpa时结束含浸处理(含浸处理1)。

[0198]

<含浸处理2>

[0199]

接着,将10ml乙醇放入旋转蒸发器的旋转烧瓶中。将未含浸于烧成物1中而残留的ru(no)(no3)3溶解在该乙醇中,在旋转烧瓶中重新制备含浸液。在使旋转烧瓶旋转的同时,历经10分钟对旋转烧瓶内进行减压,直到旋转烧瓶内的压力达到20至30hpa。然后,使旋转烧瓶旋转,在旋转烧瓶内部减压的同时将旋转烧瓶的内容物加热到40℃,在烧成物1中进一步含浸ru(no)(no3)3。继续加热至乙醇蒸发基本完成,旋转烧瓶内压力达到25hpa,当旋转烧瓶内压力达到25hpa时,完成含浸处理(含浸处理2)。该含浸处理2进一步重复两次。

[0200]

<干燥处理>

[0201]

将进行了1次上述含浸処理1以及3次上述含浸处理2的烧成物1在真空以及室温条件下干燥1小时,制备实施例1的成型烧结体。

[0202]

(实施例2)

[0203]

除了代替烧成物1而使用烧成物2之外,以与实施例1的成型烧结体相同的方法制备实施例2的成型烧结体。

[0204]

(实施例3)

[0205]

除了代替烧成物1而使用烧成物3之外,以与实施例1的成型烧结体相同的方法制备实施例3的成型烧结体。

[0206]

(实施例4)

[0207]

除了代替烧成物1而使用烧成物4之外,以与实施例1的成型烧结体相同的方法制备实施例4的成型烧结体。

[0208]

(比较例1)

[0209]

除了代替烧成物1而使用烧成物5之外,以与实施例1的成型烧结体相同的方法制备比较例1的成型烧结体。

[0210]

(比较例2)

[0211]

除了代替烧成物1而使用烧成物6之外,以与实施例1的成型烧结体相同的方法制备比较例2的成型烧结体。

[0212]

(比较例3)

[0213]

除了代替烧成物1而使用烧成物7之外,以与实施例1的成型烧结体相同的方法制备比较例3的成型烧结体。

[0214]

实施例1~4以及比较例1~3的成型烧结体中的无机粘合剂烧结物的含量、钌的负载量、过渡金属的分布、抗压强度、粉化率、比表面积、体积密度以及氨的生成速度的结果示于表1。

[0215]

另外,实施例1~4以及比较例1~3的成型烧结体的氨生成速度以及抗压强度的关系示于图1。

[0216]

进一步,实施例1~4以及比较例1~3的成型烧结体的x射线衍射图谱的结果示于图2。

[0217]

另外,实施例2,3以及比较例2,3的成型烧结体截面的荧光x射线分光法得到的分析结果以及ru的检测强度相当于测定距离的结果分别示于图4~7。

[0218]

进一步,实施例1~4以及比较例1~3的成型烧结体的细孔分布的结果示于表2以及图3。

[0219]

[表1]

[0220]

表1

[0221] 单位实施例1实施例2实施例3实施例4比较例1比较例2比较例3无机粘合剂烧结物的含量份6.312.419.725.9037.749.2钌的负载量质量%4.23.93.93.54.12.52.2过渡金属的分布

‑

aaaa

‑

bb抗压强度kgf1.10.70.81.7

‑

3.84.2粉化率质量%0.0370.0340.0260.0150.030.010.01比表面积m2/g17294755126490体积密度g/ml1.071.171.181.411.091.541.39氨生成速度mmolh

‑1g

‑112.111.69.99.712.46.44.5

[0222]

*比较例1的成型烧结体的保形能力低,不能测定抗压强度。

[0223]

[表2]

[0224]

表2

[0225][0226]

[评价结果]

[0227]

从以上的实施例以及比较例的结果可知,当成型烧结体中的无机粘合剂烧结物的含量相对于成型烧结体100质量份为3~30质量份时,通过氮吸附法进行细孔径分布测定得到的所述成型烧结体的细孔径分布中,成型烧结体在细孔径2.5~20nm的范围内以及20~350nm的范围内分别具有至少1个细孔峰,由此能够得到催化活性高且抗压强度高的成型烧结体。

[0228]

需要说明的是,由图1可知,当成型烧结体中的无机粘合剂烧结物的含量相对于成型烧结体100质量份为3质量份以上时,能过获得对用于固定床式反应器具有足够的抗压强度的成型烧结体。另外可知,当成型烧结体中的无机粘合剂烧结物的含量相对于成型烧结体100质量份超过30质量份时,虽然抗压强度增加,但催化活性显著降低。

[0229]

由图2可知,实施例1~4以及比较例1的成型烧结体具有属于钙铝石型化合物的2θ=18.13

±

0.50deg、27.82

±

0.50deg以及34.40

±

0.50deg的衍射峰。另一方面,比较例2的成型烧结体虽然在2θ=18.13

±

0.50deg具有衍射峰,但在2θ=27.82

±

0.50deg以及34.40

±

0.50deg不具有衍射峰。另外可知,比较例3的成型烧结体在2θ=18.13

±

0.50deg、27.82

±

0.50deg以及34.40

±

0.50deg不具有衍射峰。基于这些结果以及实施例1~4以及比较例1的成型烧结体的催化活性高,可知若具有属于钙铝石型化合物的2θ=18.13

±

0.50deg、27.82

±

0.50deg以及34.40

±

0.50deg的衍射峰,则催化活性高。

[0230]

由图3可知,实施例1~4以及比较例2、3的成型烧结体在2.5~20nm的范围内以及20~350nm的范围内分别具有细孔峰。基于这些结果以及实施例1~4与比较例2、3的成型烧结体具有用于固定床式反应器的足够的抗压强度,可知当成型烧结体在2.5~20nm的范围内以及20~350nm的范围内分别具有至少1个细孔峰时,则具有用于固定床式反应器的足够的抗压强度。

[0231]

由图4可知,实施例2的成型烧结体的钌分布至成型烧结体的中心。另外,由图5可知,实施例3的成型烧结体的钌在成型烧结体的深度方向上分布较深。虽然未图示,对于实施例1以及实施例4的成型烧结体,钌也在成型烧结体的深度方向上分布较深。另一方面,由图6可知,比较例2的成型烧结体的钌仅仅分布在成型烧结体的表面附近,没有较深分布。另外,由图7可知,比较例3的成型烧结体未检测出钌,在成型烧结体内部没有分布。基于这些结果以及图1的结果推测,当成型烧结体中的无机粘合剂烧结物的含量相对于催化剂100质量份超过30质量份时,钌不能在成型烧结体中较深分布,由此催化活性显著下降。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1