用于烃的催化加氢异构化的改进的方法与流程

1.本发明涉及用于烃的加氢异构化的反应器中的多个连续的层的布置以及用于烃的加氢异构化的方法和该布置用于烃的加氢异构化的用途。

背景技术:

2.催化加氢异构化是化学和石化工业利用含烃资源产生产品如燃料和燃油或基础化学品的重要工艺步骤。碳或者相应的烃的来源是硬煤焦油、馏出物和冷凝物,其来自焦化煤炭、天然气、原油伴生气、原油、生物质、垃圾并且特别是塑料垃圾。

3.许多这样的来源还含有具有杂原子如氧、氮和硫的化合物。特别是在含硫来源例如原油或硬煤焦油的情况下,使硫化合物和其它杂原子化合物通过氢化转化例如在nimo、como或niw催化剂上脱硫。与另外的大多数双功能催化剂组合,可以在加氢条件下进行烃化合物的键断裂(裂解)或重排反应(异构化)。这样的另外的转化的目的例如在于调节沸程(加氢裂化)或粘度(脱石蜡,也被称为脱蜡)。

4.在石油加工领域存在使用双功能催化剂在使用贵金属的情况下使已经脱硫的烃料流加氢异构化的方法,例如

5.·

在氯化的氯化铝上将正丁烷异构化成异丁烷,

6.·

在沸石上将富含戊烷和己烷的轻质汽油馏分异构化,

7.·

在沸石上将高级烷烃异构化成异烷烃(c7+异构化),

8.·

将富含环己烷的轻质汽油馏分异构化成甲基环戊烷。

[0009]“双功能催化剂”在本发明的意义上被理解为经负载的催化剂,除了金属组分的催化活性以外,其挤出物、球、片料或其它聚集体形式的载体具有通过混入另外的组分或使用已经具有活性的均匀的载体材料所能够产生的另外的催化活性。在大多数情况下,在此包括具有酸性或碱性性质的固体化合物,如沸石、水滑石、最广义的活性混合氧化物,以及离子液体或络合物化合物。

[0010]

轻质汽油馏分的异构化特别是重要的工业规模的过程,其尤其是用于提高所谓的汽油抗爆震性的主要步骤,以避免发动机中不受控的燃料自点火。

[0011]

随着对具有最高10ppm质量硫含量的无硫柴油(ulsd)的需求不断增长,大多数炼油厂需要通过经典的蒸汽重整来单独产生氢气。氢气的原始来源、半再生催化重整器(cru)或以重质轻质汽油作为进料流的连续催化重整器(ccr)已不再够用。炼油厂中额外且效率更高的氢源的可用性允许催化重整器的明显更经济可行的操作模式。根据原油的品质,能够直接通过常压蒸馏从原油中获得按15至25质量%数量级的未经处理的天然(直馏)轻质汽油料流。根据复杂程度和来自原油蒸馏的较重馏分的利用水平,可以将炼油厂中汽油范围内沸腾馏分的份额提高至50质量%。

[0012]

实现直馏轻质汽油料流所需的抗爆震性的基本负荷主要由催化重整器的操作承担。较轻组分(c5和c6)的抗爆震性通过异构化来提高。异构化通常是最后手段,以在非常复杂的炼油厂中另外优化汽油产率本身。借助于来自蒸汽重整的额外氢气的可用性,现今能

够越来越多地匹配催化重整和异构化的相互作用,以提高抗爆震性、蒸气压力和经济可行性。

[0013]

由于汽油中苯含量的更大限制,异构化当前是更加重要的方法,以另外并且部分地甚至主要利用催化剂的贵金属组分的加氢性质使苯饱和。

[0014]

此外,越来越多的装置操作者倾向于将来自催化重整器的较轻馏分混入异构化进料中。由此导致异构化原料油中存在烯烃和二烯烃。这些非常活性的化合物非常不利地影响异构化过程。

[0015]

hidalgo等人(eur.j.chem.,12(1),2014,第1-13页)公开了各种加氢异构化方法,其中将反应流体引入含有加氢异构化催化剂的反应器中。

[0016]

不论异构化方法的选择如何,还存在用于优化产物辛烷值的其他变体,所述变体通常涉及从反应料物或产物料流分离支链或环状烃并且再循环非支链的烃以将它们富集在反应物料流中,将所述反应物料流导入反应器中进行加氢异构化步骤。这是通过蒸馏或吸附来完成的(e.a.yasakova,a.v.sitdikova,a.f.achmetov,tendency of isomerization process development in russia and foreign countries,oil and gas business(2010))。

[0017]

us 5,948,948 a中描述的另一变体涉及通过使工艺料流经受反应性蒸馏而进行加氢异构化。

[0018]

双功能催化的加氢异构化是平衡反应,其中在较低温度下优选朝向期望的异烷烃的反应方向。因为在反应条件下和在用于加氢异构化的催化剂存在下,存在于反应流体中的副产物也在放热反应中转化,这提高了反应温度,而这降低了对期望的异烷烃的选择性。此外,由于用于期望的加氢异构化的副产物的催化组合物,提供较少的游离催化位点,这同样不利地影响对期望的异烷烃的选择性。

[0019]

天然轻质汽油馏分可能含有多达5重量%的芳烃,如苯和甲苯。可以在工艺条件下将它们氢化,这导致反应器内部的另外的温度升高并且平衡另外不利地移动。在硫醇存在的情况下也是如此。

[0020]

有机含氮化合物,尤其是胺的存在,对加氢异构化催化剂的催化活性有两个影响。如在铂官能处存在胺到氨的转化,这是异构化的所需引发的竞争反应。此外,这些化合物本质上是碱性的,并且存在与酸性中心的相互作用并且因此大幅降低催化剂的活性。胺到氨的转化降低了钝化效果,因为氨的碱度明显低于胺的碱度。

[0021]

除了由于与ron(研究辛烷值)的损失相关的极端的温度升高导致的对平衡位置的不利影响以外,高水平的温度升高也是装置安全的重大损害。

[0022]

因此存在对用于烃的加氢异构化的方法的需求,采用该方法能够进行更有效的转化并且还允许安全的操作方式。

技术实现要素:

[0023]

通过根据本发明的布置和利用根据本发明的布置的方法解决了该问题。

[0024]

本发明的一个主题涉及用于烃的加氢异构化的反应器中的至少两个连续的层的布置。另外的主题涉及用于烃的加氢异构化的方法和该布置用于烃的加氢异构化的用途。

[0025]

在根据本发明的布置中,在此如此选择布置在上游的第一催化剂层,使得主要在

其中进行物质料流的氢化。在此,作为布置在下游的第二层,选择导致产物料流加氢异构化的催化剂。

[0026]

在此在本发明的意义上将布置在上游的层理解为引导反应流体首先经过的层,而将布置在下游的层理解为引导反应流体随后经过的层。

[0027]

在一个实施方案中,反应器是绝热运行的反应器。“绝热运行”在本发明的意义上表示反应器内部的条件是绝热的或几乎绝热的。

[0028]

通过利用根据本发明的布置,可以针对性地氢化第一催化剂层中的副产物,因此使其在下游的催化剂层中在氢化异构化条件下和在贵金属催化剂存在下,不能或至少明显更少地进入不期望的副反应,例如烯烃的二聚、芳烃被相应的反应热饱和或者由于与碱性的胺反应而抑制贵金属催化剂。

[0029]“反应器”在本发明的意义上可以是单独的反应器壳体。在另一实施方案中,反应器可以由多个串联布置的反应器壳体组成。

[0030]

催化剂层可以位于相同的反应器壳体中,或它们彼此分开地存在于串联布置的反应器壳体中。

[0031]

催化剂层的上方、之间和/或下方可以另外存在惰性材料的层。这些可以作为固定的反应器内部构件或作为惰性材料床存在。这些层可以用于实现反应器中反应流体的组分的更好分布,或防止装入反应器的催化剂材料从反应器中脱出。在一个优选的实施方案中,惰性材料存在于第二催化剂层下方。

[0032]

作为惰性材料,合适的优选是氧化铝、陶瓷、煅烧二氧化硅或耐火粘土。

[0033]

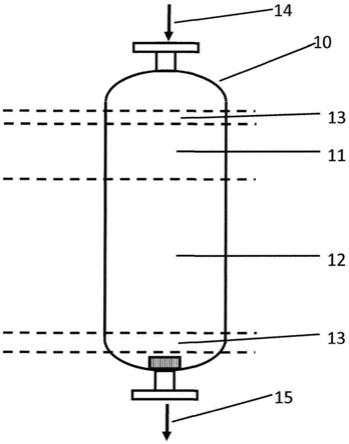

在图1中示出了根据本发明的布置的示意图。在此,在反应器(10)中存在布置在上游的催化剂层(11)和在下游的另一催化剂层(12)。此外在图1中,不仅在布置在上游的催化剂层上方而且在布置在下游的催化剂层下方存在惰性材料(13)。在该图中,将反应流体从上方(14)引入反应器(10)中并且在下端(15)处重新排出。

[0034]

在布置在下游的催化剂层或任选的布置在其之后的惰性材料的层之后,还可以存在一个或多个另外的催化剂层。

[0035]

例如,这些另外的催化剂层可以包括用于加氢脱硫的催化剂,以去除存在的硫杂质。

[0036]

第一层的催化剂由多孔载体组成,在所述多孔载体上施加有贵金属组分。这些通常以金属形式存在。在一个优选的实施方案中,贵金属组分选自单质au、pt、rh、pd、ir、ag中的一种或其混合物。

[0037]

贵金属组分的施加通常通过将多孔载体浸入含贵金属的溶液中、通过喷洒含贵金属的溶液或悬浮液或者通过含贵金属的溶液的所谓初湿含浸法来进行。

[0038]

所述催化剂的贵金属含量可以在0.05至5.0重量%,优选0.1至4.0重量%并且特别优选0.1至3.0重量%的范围内,基于在900℃灼烧损失之后的催化剂重量计。

[0039]

第一层中的催化剂的多孔载体通常是选自下述列表的材料:氧化铝、氧化硅、硅铝氧化物、陶瓷、金属泡沫和耐热聚合物。载体仅具有微酸性或微碱性的性质。这样的载体基本上不具有裂化活性和异构化活性。因此,在一个实施方案中,通过氨的程序升温解吸(nh

4-tpd)测定的酸性位点的数量低于100μmol/g,优选低于50μmol/g。为了测定酸度,将1-2g呈200-400μm颗粒级分的样品在he气流下加热至550℃,然后冷却至110℃,并且在该温度

使he中的nh3气流经过该样品。在样品被nh3饱和之后,首先将过量nh3从样品空间吹出。随后,将样品加热至750℃,并且用质谱仪检测在此解吸的nh3(质量数16)。

[0040]

如roessner等人(n.supamathanon,j.wittayakun,s.prayoonpokarach,w.supronowicz和f.roessner,quim.nova,vol.35,no.9,1719-1723,2012)所述,具有弱碱性性质的载体的特征在于,能够借助其性质将2-甲基-3-丁炔-2-醇转变成丙酮或乙炔。在本发明的范围内,为此将20mg样品装入固定床反应器中并且在氮气流下在350℃加热4小时。随后将样品冷却至120℃并且在该温度使由95体积%的2-甲基-3-丁炔-2-醇和5体积%甲苯组成的气体流通过反应器。借助气相色谱分析反应器下游的气流,能够计算对丙酮和乙炔的总选择性。如果该总选择性具有小于30%,优选小于20%的值,则在本发明的意义上涉及弱碱性载体。

[0041]

在一个实施方案中,根据din 66133借助hg孔隙率法测定,载体具有至少100mm3/g,优选至少200mm3/g和非常优选至少300mm3/g的孔体积。在另一实施方案中,根据din 66133借助hg孔隙率法测定,载体具有最高800mm3/g,优选最高500mm3/g的孔体积。在另一实施方案中,载体具有在100至800mm3/g范围内,优选在200至500mm3/g范围内的孔体积。

[0042]

该催化剂的载体可以通过挤出、压片、球化、造粒、注射成型法或3d打印法来生产。

[0043]

第二下游层的催化剂是由多孔酸性或碱性载体和贵金属组分组成的双功能催化剂。在优选的实施方案中,贵金属组分选自单质au、pt、rh、pd、ir、ag、re中的一种或其混合物。

[0044]

贵金属组分的施加通常通过将多孔载体浸入含贵金属的溶液中、通过喷洒含贵金属的溶液或悬浮液或者通过含贵金属的溶液的所谓初湿含浸法来进行。

[0045]

该催化剂的载体由酸性或碱性活性组分和粘合剂组成。优选的粘合剂是氧化铝,如拟勃姆石、勃姆石或刚玉、二氧化硅、无定型铝硅酸盐,或矾土如膨润土,或其混合物。优选的活性组分是沸石,氯化的氧化铝、钨酸化的二氧化锆或磺化的二氧化锆或其混合物。作为沸石,合适的是具有下述骨架结构的那些:etr、vfi、aet、sfh、sfn、afi、afr、afs、afy、ato、bea、bec、bog、con、dfo、emt、eon、ezt、fau、ifr、isv、iwr、iwv、iww、ltl、maz、mei、mor、moz、mtw、off、sfe、sfo、ssy、ael、afo、euo、fer、heu、lau、mel、mfi、mfs、mtt、mww、nes、sff、sfg、stf、sti、szr、ter、ton或eri。优选地,沸石具有以下骨架结构之一:afi、bea、bog、con、emt、eon、fau、iww、maz、mfi、mor、mtw、off、sfe、sfo、ssy、ael、euo、fer、heu、mel、mfi、mtt、mww、nes、sti、ton或eri。特别优选地,沸石具有以下骨架结构之一:afi、bea、emt、fau、mfi、mor、mtw、ael、euo、fer、heu、mel、mfi、mtt、mww、nes、ton或eri。这些骨架结构描述于“atlas of zeolite framework types”(ch.baerlocher,w.m.meier,d.h.olson,elsevier,第六次修订版,2007)中,将其与此相关的公开引入本说明书。

[0046]

在一个实施方案中,第二催化剂层的催化剂包含钨酸化的氧化锆或硫酸化的氧化锆作为活性组分,并且用过渡元素或稀土元素助催化。

[0047]

这种催化剂的载体可以通过挤出、压片、球化、造粒、注射成型法或快速原型化法来生产。

[0048]

在一个实施方案中,第二催化剂在载体上具有固定的酸或离子液体。

[0049]

在一个实施方案中,将酸性或碱性活性组分掺入可渗透的聚合物基质中以制备膜。因此,在将贵金属组分施加到多孔载体中之后,可以在膜反应器中使用。

[0050]

此外,活性组分可以以活化涂层的形式施加到蜂窝体、结构化金属薄膜或填料体上。填料体可以随机地或结构化地放置在塔中。因此,在施加贵金属组分后,可以在反应蒸馏中或在微结构反应器中使用。

[0051]

本发明的另一主题涉及使用根据本发明的布置,在芳烃、烯烃、含硫有机化合物、含氮有机化合物、一氧化碳、二氧化碳、羰基硫化物或二硫化碳或其混合物存在下的烃混合物的催化加氢异构化方法,其中该方法包括以下步骤:

[0052]-提供用于加氢异构化的反应器;

[0053]-布置至少两个催化剂层,其中将第一催化剂层布置在上游并且将第二催化剂层布置在下游,和其中第一催化剂层的催化剂是用于氢化反应流体的经负载的含贵金属的催化剂和第二催化剂层的催化剂是双功能的经负载的贵金属催化剂,其载体具有酸性或碱性性质,用于反应流体在通过第一催化剂层之后的异构化,

[0054]-用烃混合物加载反应器;

[0055]-在加氢异构化条件下使烃混合物转化;

[0056]-从反应器中排出产生的加氢异构化的烃。

[0057]

入口温度是烃混合物在进入反应器时所具有的温度。这通常在220至320℃范围内,优选在220至260℃范围内,特别优选在230至250℃范围内,最优选在235至245℃范围内。

[0058]

出口温度是产物料流从反应器离开后所具有的温度。这通常在240至340℃范围内,优选在240至300℃范围内,特别优选在250至300℃范围内,还更优选在255至295℃范围内,最优选在265至295℃范围内。

[0059]

引入反应器的反应流体包含c4+烃,即结构中具有至少4个c原子的烃。在一个实施方案中,反应流体是轻质汽油馏分。本领域技术人员将轻质汽油馏分理解为c4-c8烃的混合物,即具有至少4个c原子至最多8个c原子的烃。根据astm d86测量,轻质汽油通常特征在于至少20℃的初沸点和最高95℃的终沸点。在另一实施方案中,反应流体是煤油馏分。在另一实施方案中,反应流体是烃的混合物,其具有50℃的初沸点和最高200℃的平均沸程。在另一实施方案中,反应流体是柴油馏分。

[0060]

进入反应器的烃混合物可以除了待加氢异构化的烃以外还含有杂质和副产物。

[0061]

如,硫份额为至多10 000ppm,优选至多5000ppm,特别优选至多1000ppm,更优选50至1000ppm。在一个实施方案中,硫份额在100至10 000ppm范围内,优选在500至5000ppm范围内,特别优选在500至1000ppm范围内。

[0062]

烃混合物中的氮份额通常在1至100ppm范围内,优选在5至10ppm范围内。

[0063]

烃混合物中的芳烃的份额通常为至多7%,尤其是至多5%,并且优选在1至5%范围内。

[0064]

在该方法中,在第一催化剂层中发生杂质和副产物的加氢,在第二催化剂层中发生烃的加氢异构化。

[0065]

从反应器排出的产物料流可以除了加氢异构化的烃以外还含有副产物和未转化的烃。

[0066]

在一个实施方案中,该方法是用于将芳烃加氢异构化成烷基化的甲基环戊烷类的方法。

[0067]

在另一实施方案中,采用根据本发明的方法,通过裂解反应或重排反应导致引入反应器的反应流体的沸腾曲线和密度的改变。

[0068]

该方法可以在反应器壳体中或在串联布置的分开的反应器壳体中进行。存在至少两个催化剂层。催化剂层可以存在于相同的反应器壳体中,或者它们彼此独立地存在于串联布置的反应器壳体中。

[0069]

在该方法的一个实施方案中,至少两个催化剂层存在于分开的塔中或分开地作为填料体存在于单个蒸馏装置中用于反应蒸馏。填料体可以随机地或结构化地放置在蒸馏装置中。

[0070]

在另一实施方案中,至少两个催化剂层分开地存在于微结构反应器中或存在于分开的微结构反应器中。

[0071]

在另一实施方案中,至少两个催化剂层以催化活性的膜的形式存在于膜反应器中。

[0072]

在该方法的另一实施方案中,惰性材料的层另外位于催化剂层的上方、之间和/或下方。这些可以作为固定的反应器内部构件或作为惰性材料床存在。这些层可以用于实现反应器中反应流体的组分的更好分布,或防止装入反应器的催化剂材料从反应器中脱出。在一个优选的实施方案中,惰性材料位于第二催化剂层下方。

[0073]

作为惰性材料,合适的优选是氧化铝、陶瓷、煅烧二氧化硅或耐火粘土。

[0074]

在该方法的另一实施方案中,在布置在下游的催化剂层或任选的布置在其之后的惰性材料的层之后,还可以存在一个或多个另外的催化剂层。

[0075]

例如,该另外的催化剂层包含用于加氢脱硫的催化剂,以去除存在的硫杂质。

[0076]

本发明的另一主题是根据本发明的催化剂布置在芳烃、烯烃、含硫有机化合物、含氮有机化合物、一氧化碳、二氧化碳、羰基硫化物或二硫化碳或其混合物存在下用于烃混合物的催化加氢异构化的用途。

附图说明

[0077]

在下文参考附图通过多个实例更详细地描述本发明。

[0078]

图1示出了反应器中的催化剂层的布置的示意图。

[0079]

图2示出了用于进行根据本发明的烃的加氢异构化方法的流程设备的示意图。

实施例

[0080]

在本发明范围内,根据din 51081进行灼烧损失的测定,这通过约1-2g待分析材料的样品的重量来测定,然后在环境气氛下将其加热至900℃并将其在此温度下储存3h。随后将样品在保护气氛下冷却并且测量剩余重量。热处理前后的重量差异对应于灼烧损失。

[0081]

试验设备

[0082]

为了进行对比实施例和根据本发明的实施例,使用如图2中所描述的试验设备。如此选择构造,使得存在反应器的几乎绝热的特性。反应器(20)的尺寸使其可以容纳至少2500cm3的总催化剂体积。此外,它的设计使其可以在15至30巴表压的工作压力下运行。

[0083]

为了精确调节体积流量,使用市售的电子质量流量调节器,即所谓的流量指示和控制fic(21)。将氮气(22)用于装置的单纯的吹扫目的,由此不能产生爆炸性的空气-氢气混合物或空气-烃混合物。将原料油(23)预置在经冷却的容器(24)中,该容器置于天平(25)上,并借助泵(26)与氢气(27)一起泵入错流微型热交换器i(28)。如此选择错流微型换热器(28),使得可以将氢气流在上文给定的1.5kg/h的压力范围内加热至400℃(最小5kw)。通向反应器(20)的管道借助温度调节器通过所谓的温度指示器和控制器tic(29)如此进行加热,使得保持期望的反应器入口温度。在反应器出口处存在用于测定反应器出口温度的热电偶(30)。为了调节工作压力,使用背压控制阀(31)。使压力降低的反应流体在借助温度调节通过所谓的温度指示控制器tic(32)加热的管道连接中引导至样品回路(33),以便借助于在线气相色谱仪(34)分析反应流体的组成。或者,样品回路连接允许管道连接到错流微型热交换器ii(35)的恒定连接。在此,借助温度调节器(36)将反应流体冷却至至少-10℃,以便收集完整的样品用于在液体取样容器(37)中进一步表征,该容器同样置于天平(38)上以确定质量平衡。将逸出的气体供应至废气管线(39),在此处用流量测量器fi(流量指示器,40)测定质量流量。

[0084]

产率y的计算,即基于碳数≥4的分子的产物份数计为收集在容器(37)中的碳数≥4的分子的质量m(c4+)

液

与借助气相色谱法测定的废气流中的碳数≥4的分子的质量m(c4+)

气

除以预置在容器(24)中的碳数≥4的分子的质量m(c4+)

入口

的商:

[0085][0086]

在表1至5中给出的重量份额分别基于相应样品中所含有的c4+烃的总重量计。

[0087]

对于对比实施例1和2以及根据本发明的实施例1至3,使用两种轻质汽油馏分:不含烯烃的原料油a和含烯烃的原料油b。组成和一些计算的性质总结于表2中。

[0088]

表2:所使用的原料油的组成和性质(ron

theo

:由组成计算的研究辛烷值)

[0089]

[0090][0091]

对比实施例1

[0092]

向反应器中填充1790g商业上可得的含沸石的催化剂-5000,其为平均直径为1.6mm并且pt含量为0.35重量%的clariant公司的挤出物形式。催化剂床位于由尺寸为4.75 x 4.75mm的片料组成的氧化铝床上。

[0093]

在填充反应器之后,将其气密性密封,并用相对于环境压力至少500ndm3/h的氮气流吹扫装置一小时。随后如此调节氮气流和背压调节器,使得在30巴表压时达到相同的气体流速。在十分钟之后,停止供气体供应以检查装置气密性。随后用氢气重复该过程。对于催化剂的干燥和活化,首先在1000ndm3/h相对环境压力的氢气流速下,将反应器入口温度首先经三小时的时间段升高至150℃。随后,将该温度保持另外三小时。随后使反应器入口温度经八小时的时间段不断升高至300℃。随后将该温度保持另外三小时。

[0094]

在催化试验开始之前,将反应器入口温度以1k/min的恒定冷却速率降低至200℃,并将氢气流速相对于20巴表压调节至905ndm3/h。

[0095]

在催化实验开始时,以2.628kg/h的质量流量供应不含烯烃的原料油a,并将反应器入口处的温度从200℃升高至第一目标温度。在达到该温度之后,在三小时的时间段内不改变这些条件,并且随后将反应器入口处的温度提高期望的温度。可能的气相色谱法分析的次数由必要的分离时间决定。通常可能的是三小时内的三次注射。

[0096]

对比实施例2

[0097]

反应器装载、程序和试验条件对应于对比实施例1,不同之处在于使用含烯烃的原料油b。

[0098]

实施例1

[0099]

向反应器中填充1432g商业上可得的含沸石的催化剂-5000,其为平均直径为1.6mm并且pt含量为0.35pt的clariant公司的挤出物形式。在该催化剂床上另外填充另一个由250kg多孔弱酸性氧化铝形式并且具有0.30重量%的pt含量的-1000型催化剂组成的床。-5000催化剂的床位于由尺寸为4.75 x 4.75mm的片料的氧化铝床上。

[0100]

程序和试验条件对应于对比实施例1,同样使用不含烯烃的原料油a。

[0101]

实施例2

[0102]

向反应器中填充1432g商业上可得的含沸石的催化剂-5000,其为平均直径为1.6mm并且pt含量为0.35重量%的clariant公司的挤出物形式。在该催化剂床上另外填充另一个由250kg clariant公司的多孔弱酸性氧化铝形式并且具有0.30重量%的pt含量的催化剂-1000组成的床。-5000催化剂的床位于由尺寸为4.75 x 4.75mm的片料的氧化铝床上。

[0103]

程序和试验条件对应于对比实施例1,不同之处在于使用含烯烃的原料油b。

[0104]

实施例3

[0105]

向反应器中填充1432g商业上可得的含沸石的催化剂-5000,其为平均直径为1.6mm并且pt含量为0.25重量%的clariant公司的挤出物形式。在该催化剂床上另外填充另一个由250kg clariant公司的多孔弱酸性氧化铝形式并且具有0.30重量%的pt含量的催化剂-1000组成的床。-5000催化剂的床位于由尺寸为4.75 x 4.75mm的片料的氧化铝床上。

[0106]

程序和试验条件对应于对比实施例1,不同之处在于使用含烯烃的原料油b。

[0107]

在表3中总结了在不同反应器入口温度时产生的液体产物的分析结果。结果表明,在根据本发明的实施例的情况下,与在对比实施例的情况下相比,在更低的入口温度下就已经达到了更高的产率。此外,该结果总体上需要更少量的昂贵铂。

[0108]

表3:对比实施例1和2以及根据本发明的实施例1至3的反应器处的温度和所得产物料流的基本性质的总结:

[0109][0110][0111]

实施例4

[0112]

向反应器中填充860g商业上可得的含沸石的催化剂-7000,其为

平均直径为1.6mm并且pt含量为0.25重量%的clariant公司的挤出物形式。在该催化剂床上另外填充另一个由900gclariant公司的多孔弱酸性氧化铝形式并且具有0.30重量%的pt含量的催化剂-1000组成的床。-5000催化剂的床位于由尺寸为4.75 x 4.75mm的片料的氧化铝床上。

[0113]

程序对应于对比实施例1,不同之处在于相对30巴表压调节839ndm3/h的氢气流速,并且使用具有以下组成和性质的含苯的原料油c:

[0114]

原料油c:94重量%正己烷和6重量%苯

[0115]

ron

theo

=32

[0116]

在15℃时的密度=0.6811kg/dm3[0117]

平均分子量98.875g/mol

[0118]

在表4中总结了在不同的反应器入口温度在两个试验程序a和b中产生的液体产物的分析结果。

[0119]

表4:来自实施例4的所获得的产物料流的基本性质和反应器处的温度的总结

[0120]

参数单位ab入口温度℃220240出口温度℃270290苯重量%00环己烷重量%22甲基环戊烷重量%33正己烷重量%3432异己烷重量%6161c4-c5烷烃重量%02产率重量%9793rona.u.6362密度kg/dm30.66720.6674

[0121]

借助来自表4的数据看出,采用根据本发明的布置可以降低入口温度,同时有更好的产率和提高的ron。

[0122]

实施例5

[0123]

催化剂和程序对应于实施例4,不同之处在于使用具有以下组成和性质的原料油d:

[0124]

原料油d:煤油馏分,在15℃时的密度为0.7691kg/dm3,30重量ppm的硫和如表5中的根据astm d-2887的模拟沸腾行为。

[0125]

表5:所使用的原料油d的根据astm d-2887沸腾曲线

[0126]

以重量%计的沸腾进程温度[℃]起点98.005140.3010158.7020175.40

30185.4050204.3070227.6080237.7090255.3095266.10终点287.50

[0127]

根据m.r.riazi,characterization and properties of petroleum fractions,astm(2005),第1版,第131页,由沸腾进程和密度计算所谓的凝固点为frp=-35℃。

[0128]

试验条件对应于实施例4。

[0129]

在表6中总结了在试验程序a、b和c中在不同反应器入口温度时产生的液体产物料流的分析结果。

[0130]

表6:来自实施例5的所获得的产物料流的基本性质和反应器处的温度的总结

[0131][0132][0133]

借助表6看出,采用根据本发明的布置可以实现frp的降低。此外显示,当在更低的入口温度进行该方法时,可以提高c4+烃的产率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1