复分解催化剂和生产丙烯的方法与流程

复分解催化剂和生产丙烯的方法

1.相关申请的交叉引用

2.本技术要求2019年12月5日提交的美国申请序列号16/704,154的优先权,所述申请的全部公开内容以引用的方式并入本文中。

技术领域

3.本公开一般涉及催化剂组合物,并且更具体地涉及复分解催化剂和使用复分解催化剂通过丁烯的复分解生产烯烃的方法。

背景技术:

4.近年来,对丙烯的需求急剧增加,以供应聚丙烯、环氧丙烷和丙烯酸不断增长的市场需求。目前,全球生产的丙烯(大约74百万吨/年)中大多数为主要生产乙烯的蒸汽裂化单元的副产物(57%),或为主要生产汽油的流化催化裂化(fcc)单元的副产物(30%)。然而,这些方法不可充分响应丙烯需求的快速增加。因此,已经开发直接生产丙烯的替代方法,并且特别地,已经开发从包含丁烯的原料直接生产丙烯如萃余液流的方法。

5.由包含丁烯的原料生产丙烯可通过丁烯复分解为丙烯和其它烯烃化合物来实现。丁烯的复分解以生产丙烯可更好地满足丙烯不断增长的需求。然而,由于常规复分解催化剂和反应器系统的低效率,丙烯的生产继续存在许多困难。举例来说,为了促进特定的复分解反应,如丁烯的自复分解,可需要将催化剂加热至相对高的温度,如高于400摄氏度(℃)的温度。这可需要使用大型熔炉,并且因此,在反应器系统的操作期间可遇到许多功率限制。这些限制可包括由于将热量从熔炉输送到催化剂所需的时间而导致的相对缓慢的加热速率,并且因此增加系统的能量消耗。

技术实现要素:

6.因此,存在对增加复分解工艺效率的复分解催化剂和生产丙烯的方法的持续需求。本公开涉及包含导电催化剂载体材料的复分解催化剂。这些催化剂载体材料可允许经由焦耳加热对复分解催化剂进行有效加热。这可极大降低加热复分解催化剂所消耗的能量,并且因此增加利用这类复分解催化剂生产丙烯的方法的总体效率。

7.根据本公开的一个或多个实施例,复分解催化剂可包含按复分解催化剂的总重量计80重量百分比至99重量百分比的催化剂载体材料和1重量百分比至20重量百分比的催化活性化合物。催化剂载体材料可包含碳。催化活性化合物可包含钨并且可由催化剂载体材料负载。

8.根据本公开的一个或多个附加实施例,由包含丁烯的原料生产丙烯的方法可包含将复分解催化剂加热至操作温度并且使原料与复分解催化剂接触。复分解催化剂可包含按复分解催化剂的总重量计80重量百分比至99重量百分比的催化剂载体材料和1重量百分比至20重量百分比的催化活性化合物。催化剂载体材料可包含碳。催化活性化合物可包含钨并且可由催化剂载体材料负载。原料与复分解催化剂在操作温度下的接触可引起原料中的

丁烯的至少一部分经历复分解反应并且生产丙烯。

9.根据本公开的又另一个实施例,由包含丁烯的原料生产丙烯的方法可包含将复分解催化剂焦耳加热至操作温度并且使原料与复分解催化剂接触。原料与复分解催化剂在操作温度下的接触可引起原料中的丁烯的至少一部分经历复分解反应并且生产丙烯。

10.本公开的实施例的附加特征和优点将在下文的具体实施方式中阐述,并且部分地对于本领域技术人员来说将从具体实施方式中显而易见,或者通过实践如描述于具体实施方式中的本公开的实施例而认识到。

附图说明

11.以下对本公开的实施例的详细描述在结合以下图式阅读时可最佳地理解,其中相同的结构用相同的附图标记指示,并且其中:

12.图1示意性地描绘根据本公开的一个或多个实施例的包括复分解反应区的固定床连续流动反应器;

13.图2示意性地描绘根据本公开的一个或多个实施例的包括复分解反应区的另一个固定床连续流动反应器;

14.图3示意性地描绘根据本公开的一个或多个实施例的能够焦耳加热复分解催化剂样品的反应装置;

15.图4图解地描绘根据本公开的一个或多个实施例的作为施加到复分解催化剂的功率(x轴)的函数的复分解催化剂的温度(y轴);

16.图5a图解地描绘根据本公开的一个或多个实施例的二氧化硅的x射线衍射(xrd)图谱;

17.图5b图解地描绘根据本公开的一个或多个实施例的活性碳的xrd图谱;

18.图6图解地描绘根据本公开的一个或多个实施例的氧化钨和沉积在二氧化硅载体材料上的氧化钨的xrd图谱;和

19.图7图解地描绘根据本公开的一个或多个实施例的沉积在活性碳粉末载体材料上的氧化钨和沉积在活性碳珠载体材料上的氧化钨的xrd图谱。

20.出于描述图1和2的简化示意说明和描述的目的,未包括可采用的和普通领域的技术人员众所周知的大量阀门、温度传感器、电子控制器等。另外,未描绘通常包括在典型的化学加工操作,如载气供应系统、泵、压缩机、熔炉或其它子系统中的伴随组件。然而,应当理解,这些组件在本公开的实施例的精神和范围内。

21.此外,出于描述图1和2的简化示意说明和描述的目的,各种工艺流可被描绘为箭头。然而,箭头可以等效地指代可用于在两个或更多个系统组件之间输送工艺流的输送管线。连接到系统组件的箭头还可限定每个给定系统组件中的入口或出口。未连接两个或更多个系统组件的箭头可标示离开所描绘的系统的产物流或进入所描绘的系统的系统入口流。箭头方向通常对应于由箭头标示的工艺流或实体输送管线内含有的工艺流的主要移动方向。

22.另外,出于描述图1和2的简化示意说明和描述的目的,箭头可示意性地描绘将工艺流从一个系统组件传输到另一个系统组件的加工步骤。举例来说,从一个系统组件指向另一个系统组件的箭头可表示将系统组件流出物“传递”到另一个系统组件,所述传递可包

括工艺流的内容物“离开”一个系统组件或从其中“移除”以及将工艺流的内容物“引入”到另一个系统组件中。

23.现在将更详细地参考各种实施例,其中一些实施例在附图中说明。

具体实施方式

24.如前面所指出的,本公开涉及复分解催化剂和通过丁烯的复分解生产丙烯的方法。特别地,本公开涉及包含催化剂载体材料和由催化剂载体材料负载的催化活性化合物的复分解催化剂。本公开还涉及由包含丁烯的原料生产丙烯的方法。方法可包含将本公开的复分解催化剂加热至操作温度并且使原料与复分解催化剂接触。方法还可包含将复分解催化剂焦耳加热至操作温度并且使原料与复分解催化剂接触。

25.如贯穿本公开所使用的,术语“丁烯(butene)”或“丁烯(butenes)”可指代包含1-丁烯、2-丁烯、异丁烯或这些异构体中的两种或更多种的组合的组合物。类似地,术语“2-丁烯”可指代包含反式-2-丁烯、顺式-2-丁烯或这些异构体的组合的组合物。

26.如在本公开中所使用的,术语“催化剂”可指代包含至少催化剂载体材料和至少一种催化活性化合物的固体颗粒。术语“催化活性化合物”可指代增加特定化学反应速率的任何物质。催化活性化合物和包含本公开中所描述的催化活性化合物的催化剂可用于促进各种反应,如但不限于异构化、复分解、裂化或这些的组合。术语“催化活性”可指代催化剂增加反应的反应速率的程度。举例来说,与具有较低催化活性的催化剂相比,催化剂的较高催化活性可增加反应的反应速率。

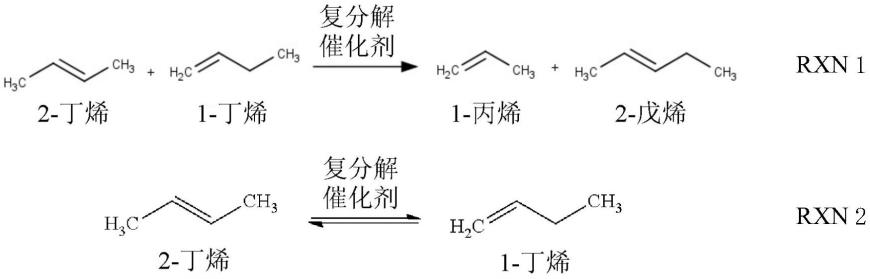

27.如反应1(rxn 1)所示,1-丁烯和2-丁烯的交叉复分解可生产1-丙烯和2-戊烯。如在本公开中所使用的,术语“交叉复分解”可指代涉及通过碳-碳双键的断裂和再生来重新分布烯烃片段的有机反应。在2-丁烯和1-丁烯之间复分解的情况下,这些碳-碳双键通过复分解的重新分布生产丙烯和c

5-c6烯烃。1-丁烯和2-丁烯的交叉复分解可用复分解催化剂来达到。如在本公开中所使用的,术语“复分解催化剂”可指代促进烯烃的复分解反应以形成其它烯烃的催化剂。复分解催化剂还可通过“自复分解”反应机制将2-丁烯异构化为1-丁烯,如反应2(rxn 2)所示。

[0028][0029]

参考rxn 1和rxn 2,复分解反应不限于这些反应物和产物;然而,rxn 1和rxn 2提供反应方法的简化说明。如在rxn 1中所示,复分解反应可在两种烯烃之间发生。键合到碳-碳双键的碳原子的基团可以在分子之间交换以生产具有交换基团的两种新烯烃。选择的具体复分解催化剂通常可确定是否形成顺式异构体或反式异构体,因为顺式异构体或反式异构体的形成可至少部分是烯烃与催化剂配位的函数。

[0030]

如rxn 1和rxn 2所示,丁烯的复分解可通过复分解催化剂来促进。复分解催化剂通常可包含可操作以促进丁烯的自复分解、丁烯的交叉复分解或这些的组合的一种或多种组分。举例来说,复分解催化剂可包含导电催化剂载体材料和催化活性化合物,如由导电催化剂载体材料负载的催化活性化合物。催化剂载体可包括促进电流传导的各种形式的活性碳,如活性碳珠。如贯穿本公开所使用的,术语“活性碳”可指代已被加工以包含小的、低体积的孔以及因此增加的表面积的碳。不受任何特定理论的束缚,据信活性碳可允许复分解催化剂经由焦耳加热被加热。即,由于活性碳的电导率和热导率,包含这类催化剂载体材料的复分解催化剂可通过使电流穿过催化剂载体材料来加热。如前面提到和随后另外详细描述的,经由焦耳加热来加热复分解催化剂可显著增加复分解工艺的效率。

[0031]

如通过扫描电子显微镜(sem)测定的,催化剂载体材料可具有1毫米(mm)至5mm的平均粒度。举例来说,如通过sem测定的,催化剂载体材料可具有1mm至4.5mm、1mm至4mm、1mm至3.5mm、1mm至3mm、1mm至2.5mm、1mm至2mm、1mm至1.5mm、1.5mm至5mm、1.5mm至4.5mm、1.5mm至4mm、1.5mm至3.5mm、1.5mm至3mm、1.5mm至2.5mm、1.5mm至2mm、2mm至5mm、2mm至4.5mm、2mm至4mm、2mm至3.5mm、2mm至3mm、2mm至2.5mm、2.5mm至5mm、2.5mm至4.5mm、2.5mm至4mm、2.5mm至3.5mm、2.5mm至3mm、3mm至5mm、3mm至4.5mm、3mm至4mm、3mm至3.5mm、3.5mm至5mm、3.5mm至4.5mm、3.5mm至4mm、4mm至5mm、4mm至4.5mm,或4.5mm至5mm的平均粒度。具有少于1mm的平均粒度的催化剂载体材料可包装得太紧,并且因此可限制气体和原料通过反应器的流动,并且导致在反应器的操作期间的压降。此外,具有大于5mm的平均粒度的催化剂载体材料可在粒子之间没有足够的接触,并且因此不能传导电流。如在本公开中随后描述的,不能传导电流可经由焦耳加热来减少或防止复分解催化剂的加热。

[0032]

催化剂载体材料可具有足以允许催化剂载体材料经由焦耳加热被加热的电导率,如在本公开中随后描述的。因此,催化剂载体材料在20℃下可具有80西门子/米(s/m)至7500s/m的电导率。举例来说,催化剂载体材料在20℃下可具有50s/m至6500s/m、50s/m至5500s/m、50s/m至4500s/m、50s/m至3500s/m、50s/m至2500s/m、50s/m至1500s/m、50s/m至500s/m、500s/m至7500s/m、500s/m至6500s/m、500s/m至5500s/m、500s/m至4500s/m、500s/m至3500s/m、500s/m至2500s/m、500s/m至1500s/m、1500s/m至7500s/m、1500s/m至6500s/m、1500s/m至5500s/m、1500s/m至4500s/m、1500s/m至3500s/m、1500s/m至2500s/m、2500s/m至7500s/m、2500s/m至6500s/m、2500s/m至5500s/m、2500s/m至4500s/m、2500s/m至3500s/m、3500s/m至7500s/m、3500s/m至6500s/m、3500s/m至5500s/m、3500s/m至4500s/m、4500s/m至7500s/m、4500s/m至6500s/m、4500s/m至5500s/m、5500s/m至7500s/m、5500s/m至6500s/m,或6500s/m至7500s/m的电导率。在20℃下具有小于50s/m的电导率的催化剂载体材料可不能够以足以经由焦耳加热来加热催化剂载体材料的速率传导电流。

[0033]

催化剂载体材料可具有足以使得反应物能够有效地穿过催化剂载体材料以接触复分解催化剂的催化活性化合物的比表面积。不受任何特定理论的束缚,据信反应物有效穿过催化剂载体材料可防止通过催化剂载体材料的反应物的传质来限制反应动力学。如通过brunauer-emmett-teller(bet)方法测定的,催化剂载体材料可具有800平方米/克(m2/g)至1000m2/g的比表面积。举例来说,如通过bet方法测定的,催化剂载体材料可具有800m2/g至975m2/g、800m2/g至950m2/g、800m2/g至925m2/g、800m2/g至900m2/g、800m2/g至875m2/g、800m2/g至850m2/g、800m2/g至825m2/g、825m2/g至1000m2/g、825m2/g至975m2/g、825m2/g至

950m2/g、825m2/g至925m2/g、825m2/g至900m2/g、825m2/g至875m2/g、825m2/g至850m2/g、850m2/g至1000m2/g、850m2/g至975m2/g、850m2/g至950m2/g、850m2/g至925m2/g、850m2/g至900m2/g、850m2/g至875m2/g、875m2/g至1000m2/g、875m2/g至975m2/g、875m2/g至950m2/g、875m2/g至925m2/g、875m2/g至900m2/g、900m2/g至1000m2/g、900m2/g至975m2/g、900m2/g至950m2/g、900m2/g至925m2/g、925m2/g至1000m2/g、925m2/g至975m2/g、925m2/g至950m2/g、950m2/g至1000m2/g、950m2/g至975m2/g,或975m2/g至1000m2/g的比表面积。

[0034]

催化剂载体材料可具有足以使得反应物能够穿过催化剂载体材料以接触复分解催化剂的催化活性化合物的孔体积。催化剂载体材料的孔体积可为催化剂载体材料的孔径以及催化剂载体材料的孔密度的函数。对于给定的平均孔径,如果催化剂载体材料的孔体积太小,那么穿过催化剂载体材料到达催化活性化合物的路径的数量可较少,从而导致限制反应物到达复分解催化剂的催化活性化合物的体积流量,这可限制系统100可达到的反应速率。如通过单点吸附测定的(p/p0=0.991),催化剂载体材料可具有0.01立方厘米/克(cm3/g)至1cm3/g的孔体积。举例来说,如通过单点吸附测定的(p/p0=0.991),催化剂载体材料可具有0.01cm3/g至0.8cm3/g、0.01cm3/g至0.6cm3/g、0.01cm3/g至0.4cm3/g、0.01cm3/g至0.2cm3/g、0.2cm3/g至1cm3/g、0.2cm3/g至0.8cm3/g、0.2cm3/g至0.6cm3/g、0.2cm3/g至0.4cm3/g、0.4cm3/g至1cm3/g、0.4cm3/g至0.8cm3/g、0.4cm3/g至0.6cm3/g、0.6cm3/g至1cm3/g、0.6cm3/g至0.8cm3/g,或0.8cm3/g至1cm3/g的孔体积。

[0035]

复分解催化剂可包含按复分解催化剂的总重量计80wt%至99wt%的催化剂载体材料。举例来说,复分解催化剂112可包含按复分解催化剂的总重量计80wt%至97wt%、80wt%至95wt%、80wt%至90wt%、80wt%至85wt%、85wt%至99wt%、85wt%至97wt%、85wt%至95wt%、85wt%至90wt%、90wt%至99wt%、90wt%至97wt%、90wt%至95wt%、95wt%至99wt%、95wt%至97wt%,或97wt%至99wt%的催化剂载体材料。

[0036]

如在本公开中前面提到的,复分解催化剂还可包含催化活性化合物。复分解催化剂通常可包含能够促进丁烯的自复分解和交叉复分解的催化活性化合物。催化活性化合物的形态、类型和量可确定催化剂的催化活性。催化活性化合物可为金属或金属氧化物,如来自国际纯粹与应用化学联合会(iupac)周期表的第6-10族的金属的一种或多种氧化物,如钼、铼、钨、锰、钛、铈的氧化物或这些的组合。举例来说,催化活性化合物可为氧化钨。如在本公开中前面所指出的,复分解催化剂的催化活性化合物可由催化剂载体材料负载(即,沉积在其上)。复分解催化剂的催化活性化合物可分散在整个催化剂载体材料中、沉积在催化剂载体材料的表面上,或这些的组合。通常,催化活性化合物的至少一部分可在催化剂载体材料的表面处,如在催化剂载体材料的外表面和孔表面处获得。

[0037]

复分解催化剂可包括多个催化活性位点。举例来说,复分解催化剂可具有1、2、3、4、5、6或多于6个催化活性位点。理论上,可并入到复分解催化剂中的不同催化活性位点的数量可为无限的。然而,可包括在复分解催化剂中的不同催化活性位点的数量可受到可同时进行的反应类型的限制。不同催化活性位点的数量也可受到必须顺序进行的反应的限制。不同催化活性位点的数量也可受到催化剂中毒考虑的限制。

[0038]

复分解催化剂可包含足以改善通过复分解催化剂催化的反应的反应速率的量的催化活性化合物。复分解催化剂可包含按复分解催化剂的总重量计1wt%至20wt%的催化活性化合物。举例来说,复分解催化剂112可包含按复分解催化剂的总重量计1wt%至

16wt%、1wt%至12wt%、1wt%至8wt%、1wt%至4wt%、4wt%至20wt%、4wt%至16wt%、4wt%至12wt%、4wt%至8wt%、8wt%至20wt%、8wt%至16wt%、8wt%至12wt%、12wt%至20wt%、12wt%至16wt%,或16wt%至20wt%的催化活性化合物。

[0039]

应了解,可利用各种合成程序来制备本公开的复分解催化剂。举例来说,初湿浸渍或水热合成可适用于制备复分解催化剂。在本公开的实例部分中描述至少一种实例合成程序,特别是初湿浸渍法。

[0040]

本公开的复分解催化剂可并入到用于使丁烯复分解以生产丙烯和其它烯烃的系统中。现在参考图1,示意性地描绘用于由包含丁烯的原料生产包含丙烯的产物流的系统100。系统100通常可包括复分解反应区110。任选地,系统100可另外包括一个或多个附加反应区,如异构化反应区、附加复分解反应区或裂化反应区,这些未描绘。通常,包括复分解反应区110的复分解反应区可位于异构化反应区的下游,并且裂化反应区可位于复分解反应区的下游。如图1中所描绘,系统100可包含设置在反应器120内的复分解反应区110。虽然未描绘,但应理解任何附加反应区也可设置在反应器120内,如在一系列催化剂床中。可替代地,包括复分解反应区110的每个反应区可设置在串联布置的独立反应器内。举例来说,系统100可包含串联布置的三个反应器,其中第一反应器包含异构化反应区,第二反应器包含复分解反应区,并且第三反应器包含裂化反应区。第一反应器的异构化流出物可作为入口流进入第二反应器,第二反应器的复分解流出物可作为入口流进入第三反应器,并且第三反应器的裂化流出物可作为产物流离开系统100。

[0041]

仍然参考图1,原料130可通过作为入口流进入反应器120而引入系统100。如在本公开中前面提到的,原料130通常可包含丁烯,如1-丁烯、反式-2-丁烯、顺式-2-丁烯或这些异构体中的一种或多种的组合。原料130可包含按原料130的总重量计0(零)重量百分比(wt%)至100wt%的1-丁烯。举例来说,原料130可包含按原料130的总重量计0wt%至75wt%、0wt%至50wt%、0wt%至25wt%、25wt%至100wt%、25wt%至75wt%、25wt%至50wt%、50wt%至100wt%、50wt%至75wt%,或75wt%至100wt%的1-丁烯。原料130可包含按原料130的总重量计0重量百分比(wt%)至100wt%的2-丁烯。举例来说,原料130可包含按原料130的总重量计0wt%至75wt%、0wt%至50wt%、0wt%至25wt%、25wt%至100wt%、25wt%至75wt%、25wt%至50wt%、50wt%至100wt%、50wt%至75wt%,或75wt%至100wt%的2-丁烯。任选地,原料可基本上不含乙烯。如贯穿本公开所使用的,术语“基本上不含”材料或组分可指代特定工艺流,如原料130、催化剂组合物或包含小于1wt%的材料或组分的反应区。举例来说,可基本上不含乙烯的原料130可包含按原料130的总重量计小于1wt%、小于0.8wt%、小于0.6wt%、小于0.4wt%、小于0.2wt%,或小于0.1wt%的乙烯。

[0042]

因此,原料130可包含各种来源,其包含足够量的丁烯以用于生产丙烯如萃余液流。如贯穿本公开所使用的,术语“萃余液”指代由各种烃流的加工产生的残渣流,如由石脑油裂化工艺或气体裂化工艺产生的残渣流。萃余液流通常包含正丁烷、1-丁烯、2-丁烯、异丁烯、1,3-丁二烯、异丁烯或这些的组合作为主要组分。即,萃余液流通常包含按萃余液流的总重量计大于或等于99wt%的正丁烷、1-丁烯、2-丁烯、异丁烯、1,3-丁二烯、异丁烯或这些的组合。萃余液流也可另外精制以生产萃余液-1流、萃余液-2流、萃余液-3流或萃余液-4流。萃余液-1流可通过从萃余液流的分离中分离1,3-丁二烯来生产,并且通常包含按萃余液-1流的总重量计大于50wt%的异丁烯、2-丁烯或这些的组合。萃余液-2流可通过从萃余

液流中分离1,3-丁二烯和异丁烯来生产,并且通常包含按萃余液-2流的总重量计大于50wt%的2-丁烯、1-丁烯、正丁烷或这些中的一种或多种的组合。萃余液-3流可通过从萃余液流中分离1,3-丁二烯、异丁烯和1-丁烯来生产,并且通常包含按萃余液-3流的总重量计大于50wt%的2-丁烯、正丁烷、未分离的1-丁烯或这些中的一种或多种的组合。萃余液-4流可通过从萃余液流中分离1,3-丁二烯、异丁烯、1-丁烯和2-丁烯来生产,并且通常包含按萃余液-4流的总重量计大于50wt%的正丁烯。因此,原料130可包含萃余液流、萃余液-1流、萃余液-2流、萃余液-3流或这些流中的一种或多种的组合。

[0043]

仍然参考图1,原料130可通过作为入口流进入反应器120而引入系统100,并且复分解反应流出物140可通过作为产物流离开反应器120而传出系统100。因此,原料130可进入反应器120、穿过复分解反应区110,并且作为复分解反应流出物140离开反应器120。特别地,原料130可进入反应器120、穿过包含复分解催化剂112的复分解反应区110,并且作为复分解反应流出物140离开反应器120。应理解,复分解催化剂112可根据在本公开中前面描述的复分解催化剂。

[0044]

仍然参考图1,可将复分解催化剂112加热至足以促进由包含丁烯的原料例如原料130生产丙烯的操作温度。操作温度可为400℃至600℃。举例来说,操作温度可为400℃至575℃、400℃至550℃、400℃至525℃、400℃至500℃、400℃至475℃、400℃至450℃、400℃至425℃、425℃至600℃、425℃至575℃、425℃至550℃、425℃至525℃、425℃至500℃、425℃至475℃、425℃至450℃、450℃至600℃、450℃至575℃、450℃至550℃、450℃至525℃、450℃至500℃、450℃至475℃、475℃至600℃、475℃至575℃、475℃至550℃、475℃至525℃、475℃至500℃、500℃至600℃、500℃至575℃、500℃至550℃、500℃至525℃、525℃至600℃、525℃至575℃、525℃至550℃、550℃至600℃、550℃至575℃,或575℃至600℃。当加热至在这些范围内的操作温度时,复分解催化剂112可促进由包含丁烯的原料生产丙烯。特别地,当加热至在这些范围内的操作温度时,复分解催化剂112可促进丁烯的自复分解,如2-丁烯自复分解为1-丁烯,以及丁烯的交叉复分解,如2-丁烯和1-丁烯的交叉复分解以生产丙烯。不受任何特定理论的束缚,据信在低于400℃的温度下,复分解催化剂112可不能促进丁烯的自复分解。因此,丙烯的产率可降低,特别是当使用包含不成比例量的1-丁烯或2-丁烯的原料时。

[0045]

常规地,复分解催化剂经由利用不锈钢或陶瓷纤维加热元件的熔炉来加热。常规的熔炉为了被加热至期望的温度可消耗显著量的功率。举例来说,利用不锈钢加热元件的22.7千克熔炉可需要大约2150瓦以在1小时内加热至500℃,并且可需要大约8600瓦以在15分钟内加热至500℃。类似地,利用不锈钢加热元件的5千克熔炉可需要大约473瓦以在1小时内加热至500℃,并且可需要大约1892瓦以在15分钟内加热至500℃。如所讨论的,具有导电催化剂载体材料的本公开的复分解催化剂可使得焦耳加热能够用于加热复分解催化剂。如在本公开中所使用的,术语“焦耳加热”,也称为欧姆或电阻加热,可指代使电流穿过材料以产生热量的工艺。举例来说,复分解催化剂112可通过使电流从电源经由两个或更多个电极穿过催化剂载体材料而被焦耳加热至操作温度。当复分解催化剂包含不具有足够高的电导率或热导率的催化剂载体材料时,焦耳加热可不适合,如在本公开中前面所讨论的。举例来说,焦耳加热可不适合与包含二氧化硅催化剂载体材料的复分解催化剂一起使用,因为二氧化硅充当具有差的电导率和热导率的绝缘体。

[0046]

当焦耳加热复分解催化剂112时,可向复分解催化剂112的至少催化剂载体材料施加足以将复分解催化剂112加热至操作温度的量的电流。当焦耳加热复分解催化剂112时,可向复分解催化剂112的至少催化剂载体材料施加电流,使得20瓦至40瓦被递送到催化剂载体材料。举例来说,可向复分解催化剂112的至少催化剂载体材料施加电流,使得20瓦至38瓦、20瓦至36瓦、20瓦至34瓦、20瓦至32瓦、20瓦至30瓦、20瓦至28瓦、20瓦至26瓦、20瓦至24瓦、20瓦至22瓦、22瓦至40瓦、22瓦至38瓦、22瓦至36瓦、22瓦至34瓦、22瓦至32瓦、22瓦至30瓦、22瓦至28瓦、22瓦至26瓦、22瓦至24瓦、24瓦至40瓦、24瓦至38瓦、24瓦至36瓦、24瓦至34瓦、24瓦至32瓦、24瓦至30瓦、24瓦至28瓦、24瓦至26瓦、26瓦至40瓦、26瓦至38瓦、26瓦至36瓦、26瓦至34瓦、26瓦至32瓦、26瓦至30瓦、26瓦至28瓦、28瓦至40瓦、28瓦至38瓦、28瓦至36瓦、28瓦至34瓦、28瓦至32瓦、28瓦至30瓦、30瓦至40瓦、30瓦至38瓦、30瓦至36瓦、30瓦至34瓦、30瓦至32瓦、32瓦至40瓦、32瓦至38瓦、32瓦至36瓦、32瓦至34瓦、34瓦至40瓦、34瓦至38瓦、34瓦至36瓦、36瓦至40瓦、36瓦至38瓦,或38瓦至40瓦被递送到催化剂载体材料。向复分解催化剂112的至少催化剂载体材料施加电流可足以将复分解催化剂112加热至操作温度。此外,如在本公开中前面所指出的,与经由熔炉加热催化剂的常规方法相比,直接向复分解催化剂施加电流可需要显著更少的功率。

[0047]

现在参考图2,流体-固体分离器150可设置在复分解反应区110的下游、复分解反应区110的上游或这些的组合。如在本公开中所使用的,术语“流体-固体分离器”可指代与催化剂床相邻或在催化剂床之间的流体可渗透的屏障,其基本上防止一个催化剂床中的固体催化剂粒子从或向相邻催化剂床迁移,同时允许反应物和产物移动通过分离器。流体-固体分离器150可为化学惰性的,并且通常对反应化学没有贡献。在复分解反应区110附近插入流体/固体分离器150可将复分解催化剂112维持在复分解反应区110中,并且防止不同催化剂在任何附加反应区之间迁移,这可导致不期望的副产物的生产增加和产率降低。

[0048]

再次参考图1,设想使原料130与复分解催化剂112接触的各种操作条件。举例来说,反应器120可在10/小时(小时-1

)至10,000小时-1

的气时空速(gshv)下操作和维持。因此,反应器120可在以下气时空速下操作和维持:10小时-1

至5000小时-1

、10小时-1

至2500小时-1

、10小时-1

至1250小时-1

、10小时-1

至625小时-1

、625小时-1

至10,000小时-1

、625小时-1

至5000小时-1

、625小时-1

至2500小时-1

、625小时-1

至1250小时-1

、1250小时-1

至10,000小时-1

、1250小时-1

至5000小时-1

、1250小时-1

至2500小时-1

、2500小时-1

至10,000小时-1

、2500小时-1

至5000小时-1

,或5000小时-1

至10,000小时-1

。此外,反应器120可在1巴至30巴的压力下操作和维持。举例来说,反应器120可在以下压力下操作和维持:1巴至25巴、1巴至20巴、1巴至15巴、1巴至10巴、1巴至5巴、5巴至30巴、5巴至25巴、5巴至20巴、5巴至15巴、5巴至10巴、10巴至30巴、10巴至25巴、10巴至20巴、10巴至15巴、15巴至30巴、15巴至25巴、15巴至20巴、20巴至30巴、20巴至25巴,或25巴至30巴。可替代地,反应器120可在大气压下操作和维持。

[0049]

任选地,在将原料130引入系统100之前,可对催化剂进行预处理。举例来说,可通过使加热的气流穿过系统100一定预处理时段来对复分解催化剂112进行预处理。气流可包括含氧气体、氮气(n2)、一氧化碳(co)、氢气(h2)、烃气、空气、其它惰性气体中的一种或多种或这些气体的组合。加热的气流的温度可为250℃至700℃、250℃至600℃、250℃至500℃、250℃至400℃、250℃至300℃、300℃至700℃、300℃至600℃、300℃至500℃、300℃至400℃、400℃至700℃、400℃至600℃、400℃至500℃、500℃至700℃、500℃至600℃,或600℃至

700℃。预处理时段可为1分钟至30小时、1分钟至20小时、1分钟至10小时、1分钟至5小时、1分钟至1小时、1分钟至30分钟、30分钟至30小时、30分钟至20小时、30分钟至20小时、30分钟至10小时、30分钟至5小时、30分钟至1小时、1小时至30小时、1小时至20小时、1小时至10小时、1小时至5小时、5小时至30小时、5小时至20小时、5小时至10小时、10小时至30小时、10小时至20小时,或20小时至30小时。举例来说,在将原料130引入系统100之前,复分解催化剂112可在550℃的温度下用氮气预处理1小时至5小时的预处理时段。

[0050]

如在本公开中前面所指出的,在系统100的操作期间,原料130可在复分解反应区110中与复分解催化剂112接触以生产包含丙烯以及其它烷烃和烯烃例如c5+烯烃的复分解反应流出物140。复分解反应流出物140还可包括未反应的丁烯,如1-丁烯、顺式-2-丁烯、反式-2-丁烯或这些的组合。在离开复分解反应区110之后,复分解反应流出物140可被传递到一个或多个附加反应区,如第二复分解反应区或裂化反应区,或者可作为产物流离开系统100。

[0051]

因此,由包含丁烯的原料生产丙烯的方法通常可包含将复分解催化剂加热至操作温度。

[0052]

复分解催化剂可根据在本公开中前面描述的复分解催化剂。举例来说,复分解催化剂可包含80wt%至99wt%的包含碳的催化剂载体材料,和1wt%至20wt%的包含钨的催化活性化合物。

[0053]

复分解催化剂的加热也可根据在本公开中前面描述的加热。举例来说,可通过焦耳加热催化剂载体材料来加热复分解催化剂。方法可另外包含使原料与复分解催化剂接触。原料可经由在本公开中前面描述的系统与复分解催化剂接触。原料与复分解催化剂在操作温度下的接触可引起原料中的丁烯的至少一部分经历复分解反应并且生产丙烯。

[0054]

实例

[0055]

复分解催化剂和由包含丁烯的原料生产丙烯的方法的各种实施例将通过以下实例另外阐明。实例本质上是说明性的,并且不应被理解为限制本公开的主题。

[0056]

实例1

[0057]

包含氧化钨和活性碳珠的复分解催化剂的制备

[0058]

对于实例1,通过使用初湿浸渍技术,使用氧化钨作为催化活性化合物和活性碳珠作为催化剂载体材料来制备复分解催化剂。通过将0.5896克可商购自西格玛奥德里奇公司(sigma aldrich)的偏钨酸铵水合物和5克可以商购自海化(seachem)的活性碳珠添加到20毫升去离子水中来制备催化剂前体混合物。将催化剂前体混合物输送到旋转蒸发器中,所述旋转蒸发器以140转每分钟(rpm)旋转并且在80毫巴(毫巴)的真空和80℃的温度下操作。然后将所得催化剂前体浆料在80℃下的烘箱中干燥过夜。

[0059]

实例2

[0060]

包含氧化钨和活性碳粉末的复分解催化剂的制备

[0061]

对于实例2,通过使用初湿浸渍技术,使用氧化钨作为催化活性化合物和活性碳粉末作为催化剂载体材料来制备复分解催化剂。通过将0.5896克可商购自西格玛奥德里奇公司的偏钨酸铵水合物和5克可以activated charcoal商购自西格玛奥德里奇公司的活性碳粉末添加到20毫升去离子水中来制备催化剂前体混合物。将催化剂前体混合物输送到旋转蒸发器中,所述旋转蒸发器以140rpm旋转并且在80毫巴的真空和80℃的温度下操作。然后

将所得催化剂前体浆料在80℃下的烘箱中干燥过夜。

[0062]

比较实例3

[0063]

二氧化硅催化剂载体材料的制备

[0064]

对于比较实例3,通过煅烧可以q-10商购自富士硅化学株式会社(fuji silysia chemical)的二氧化硅来制备二氧化硅催化剂载体材料。二氧化硅在空气下在煅烧烘箱中煅烧,所述烘箱以3摄氏度每分钟(摄氏度/分钟)的斜升速率加热,直到达到200℃的温度。然后将二氧化硅在200℃的温度下的煅烧烘箱中维持3小时。然后恢复3摄氏度/分钟的斜升速率,直到煅烧烘箱达到575℃的温度。然后将二氧化硅在575℃的温度下的煅烧烘箱中维持5小时。在煅烧后,将所得二氧化硅催化剂载体材料维持在煅烧烘箱中并且允许其缓慢冷却至室温。

[0065]

比较实例4

[0066]

包含氧化钨和二氧化硅的复分解催化剂的制备

[0067]

对于比较实例4,使用氧化钨作为催化活性化合物和二氧化硅作为催化剂载体材料来制备复分解催化剂。通过将5.896克可商购自西格玛奥德里奇公司的偏钨酸铵水合物和20克比较实例1的二氧化硅催化剂载体材料添加到200毫升去离子(di)水中来制备催化剂前体混合物。将催化剂前体混合物以400转每分钟(rpm)混合30分钟。在混合30分钟后,将催化剂前体混合物输送到旋转蒸发器中,所述旋转蒸发器在80℃的温度下操作。然后将所得催化剂前体浆料在80℃下的烘箱中干燥过夜。在干燥过夜后,将所得粉末压碎并且在空气下在煅烧烘箱中煅烧,所述烘箱以1摄氏度/分钟的斜升速率加热,直到达到250℃的温度。然后将粉末在250℃的温度下的煅烧烘箱中维持2小时。然后以3摄氏度/分钟的斜升速率恢复煅烧烘箱的加热,达到550℃的温度。然后将粉末在550℃的温度下的煅烧烘箱中维持8小时。在煅烧后,将所得复分解催化剂维持在煅烧烘箱中并且允许其缓慢冷却至室温。

[0068]

实例5

[0069]

实例1的复分解催化剂的焦耳加热的评价

[0070]

对于实例5,评价实例1的复分解催化剂以确定将复分解催化剂焦耳加热至期望温度所需的功率量。为了确定焦耳加热实例1的复分解催化剂所需的功率量,将100毫克复分解催化剂输送到实验装置300,如图3中所描绘。如图3中所描绘,实验装置300通常包含石英管310和两个电极即阴极320和阳极330,它们连接到可商购自瑟尔比-桑达仪器(thurlby thandar instruments)的电源340。在输送之后,将100毫克复分解催化剂输送到石英管310,将阴极320和阳极310插入复分解催化剂中。然后从电源340向复分解催化剂供应电流,使得施加到复分解催化剂的功率从0瓦逐渐增加到35瓦,同时使用热电偶测量复分解催化剂的温度。图4将结果图解地描绘为作为施加到复分解催化剂的功率(x轴)的函数的复分解催化剂的温度(y轴)。

[0071]

如由图4所示,有效地焦耳加热实例1的复分解催化剂可需要相对低的功率量。即,大约35瓦足以有效地将100毫克实例1的复分解催化剂加热至500℃的操作温度。相比之下,典型地使用熔炉加热的常规催化剂可需要大得多的功率。举例来说,用于加热常规二氧化硅负载型催化剂的大型(22.7千克)不锈钢熔炉可需要大于2000瓦以在1小时内加热至500℃,或甚至需要大于8000瓦以在15分钟内加热至500℃。类似地,用于加热常规二氧化硅负载型催化剂的较小(5千克)不锈钢熔炉可需要大于400瓦以在1小时内加热至500℃,或甚至

需要大于1800瓦以在15分钟内加热至500℃。因此,焦耳加热的利用可彻底地降低反应器系统的能量需求和效率。

[0072]

实例6

[0073]

催化剂载体材料的评价

[0074]

在实例6中,二氧化硅催化剂载体材料和活性碳载体材料的晶体结构从催化剂载体材料的测量xrd图谱获得。在测量xrd图谱之前,可以q-10商购自富士硅化学株式会社的二氧化硅样品和可以商购自海化的活性碳珠在空气下在煅烧烘箱中煅烧,所述烘箱以1摄氏度/分钟的斜升速率加热,直到达到200℃的温度。然后将二氧化硅和活性碳样品在200℃的温度下的煅烧烘箱中维持3小时。然后以3摄氏度/分钟的斜升速率恢复煅烧烘箱的加热,达到550℃的温度。然后将二氧化硅和活性碳样品在550℃的温度下的煅烧烘箱中维持5小时。在煅烧后,将所得催化剂载体材料维持在煅烧烘箱中并且允许其缓慢冷却至室温。

[0075]

图5a图解地描绘二氧化硅催化剂载体材料的xrd图谱并且图5b图解地描绘活性碳载体材料的xrd图谱。如图5a和5b中所描绘,二氧化硅催化剂载体材料和活性碳载体材料两者均具有无定形结构。这由两个xrd图谱中存在的18度(

°

)和30

°

之间的特征衍射峰以及活性碳催化剂载体材料的xrd图谱中40

°

和50

°

之间的宽衍射峰指示。不受任何特定理论的束缚,据信这类无定形结构可在催化活性材料沉积在表面上之后保持完整并且允许催化活性材料以最佳比率沉积。相反,结晶结构可导致催化活性材料过量和催化活性降低。

[0076]

比较实例7

[0077]

比较实例4的复分解催化剂的评价

[0078]

在比较实例7中,比较实例4的复分解催化剂的晶体结构从复分解催化剂的测量xrd图谱获得。图6图解地描绘比较实例4的复分解催化剂的xrd图谱(520)以及氧化钨的xrd图谱(510)。如图6中所描绘,氧化钨的xrd图谱的衍射峰与如由jcpds-国际衍射数据中心测定的氧化钨的标准xrd图谱一致。此外,两个xrd图谱的比较允许从二氧化硅的更宽的特征衍射峰中清楚地识别出氧化钨的特征衍射峰。这证实比较实例4的复分解催化剂包括氧化钨和二氧化硅两者。

[0079]

实例8

[0080]

实例1和2的复分解催化剂的评价

[0081]

在实例8中,实例1和2的复分解催化剂的晶体结构从复分解催化剂的测量xrd图谱获得。图7图解地描绘实例1的复分解催化剂的xrd图谱(620)以及实例2的复分解催化剂的xrd图谱(610)。如图7中所描绘,活性碳的特征衍射峰,如实例6中所述的那些,在用氧化钨浸渍后变得更宽并且更不明确。虽然xrd图谱证实实例1和2的复分解催化剂包括氧化钨和活性碳两者,但xrd图谱还证实,在与例如比较实例7的xrd图谱相比时,由于与活性碳的宽衍射峰重叠,氧化钨的特征峰可不太可见。

[0082]

实例9

[0083]

实例1和2以及比较实例2的复分解催化剂的评价

[0084]

在实例9中,评价实例1和2以及比较实例3的复分解催化剂在大气压下在可商购自autoclave engineers有限公司(autoclave engineers ltd.)的固定床连续流动反应器中将2-丁烯转化为丙烯的活性和选择性。每个反应器管首先填充有一层石英棉,然后是一层

碳化硅,然后是第二层石英棉。然后将固定量的复分解催化剂填充到反应器管中,然后是最后一层石英棉。然后将每种复分解催化剂在氮气(n2)下在550℃和25标准立方厘米每分钟(sccm)的流速下预处理60分钟。在预处理后,将氮气的温度降低至450℃,并且将2-丁烯原料引入反应器。每个反应器维持在900/小时(小时-1

)的气时空速(ghsv),并且使用(可以agilent gc-7890b商购的)气相色谱仪对每个反应器的产物进行定量分析。每个反应器的产物分析四次,并且每个反应器的平均结果总结在表1中。

[0085]

表1

[0086]

催化剂2-丁烯转化率%丙烯产率%丙烯选择性%实例139.3112.531.81实例238.1411.129.10比较实例36019.933.16

[0087]

如由表1所示,比较实例3的复分解催化剂具有显著更大的2-丁烯转化率,但丙烯产率仅略微更大,并且所有三种复分解催化剂对丙烯的选择性类似。虽然这指示比较实例3的复分解催化剂可提供关于通过复分解转化2-丁烯的更大催化活性,但也指示实例1和2的复分解催化剂也具有适于促进2-丁烯复分解为丙烯的催化活性。这可至少部分地通过每种复分解催化剂达到的类似丙烯选择性和产率来示出。此外,如在本公开中前面所指出的,实例1和2的复分解催化剂包含活性碳催化剂载体材料,并且因此能够比包含二氧化硅催化剂载体材料的比较实例3的复分解催化剂更有效地加热。

[0088]

所属领域的技术人员将显而易知,在不脱离本公开的精神或范围的情况下可进行各种修改和变化。因为所属领域的技术人员可进行并入本公开的精神和实质的所公开的实施例的修改、组合、子组合和变化,所以本公开的范围应解释为包括在所附权利要求书以及其等效物的范围内的所有事物。

[0089]

在本公开的第一方面,复分解催化剂可包含按复分解催化剂的总重量计80重量百分比至99重量百分比的催化剂载体材料,其中催化剂载体材料包含碳;和按复分解催化剂的总重量计1重量百分比至20重量百分比的催化活性化合物,其中催化活性化合物包含钨并且由催化剂载体材料负载。

[0090]

本公开的第二方面可包含第一方面,其中催化剂载体材料具有800平方米/克至1000平方米/克的比表面积。

[0091]

本公开的第三方面可包含第一或第二方面中的任一个,其中催化剂载体材料具有1毫米至5毫米的平均粒度。

[0092]

本公开的第四方面可包含第一至第三方面中的任一个,其中催化剂载体材料具有0.01立方厘米/克至1立方厘米/克的孔体积。

[0093]

本公开的第五方面可包含第一至第四方面中的任一个,其中催化剂载体材料包含活性碳。

[0094]

本公开的第六方面可包含第一至第五方面中的任一个,其中催化活性化合物包含氧化钨。

[0095]

在本公开的第七方面,由包含丁烯的原料生产丙烯的方法可包含将复分解催化剂加热至操作温度,其中复分解催化剂包含:按复分解催化剂的总重量计80重量百分比至99重量百分比的催化剂载体材料,其中催化剂载体材料包含碳;和按复分解催化剂的总重量

计1重量百分比至20重量百分比的催化活性化合物,其中催化活性化合物包含钨并且由催化剂载体材料负载;和使原料与复分解催化剂接触,其中原料与复分解催化剂在操作温度下的接触引起原料中的丁烯的至少一部分经历复分解反应并且生产丙烯。

[0096]

本公开的第八方面可包含第七方面,其中加热复分解催化剂包含焦耳加热至少催化剂载体材料。

[0097]

本公开的第九方面可包含第八方面,其中焦耳加热至少催化剂载体材料包含向至少催化剂载体材料施加电流,使得20瓦至40瓦被递送到催化剂载体材料。

[0098]

本公开的第十方面可包含第七至第九方面中的任一个,其中操作温度为400摄氏度至600摄氏度。

[0099]

本公开的第十一方面可包含第七至第十方面中的任一个,其中催化剂载体材料具有800平方米/克至1000平方米/克的比表面积。

[0100]

本公开的第十二方面可包含第七至第十一方面中的任一个,其中催化剂载体材料具有1毫米至5毫米的平均粒度。

[0101]

本公开的第十三方面可包含第七至第十二方面中的任一个,其中催化剂载体材料具有0.01立方厘米/克至1立方厘米/克的孔体积。

[0102]

本公开的第十四方面可包含第七至第十三方面中的任一个,其中催化剂载体材料包含活性碳。

[0103]

本公开的第十五方面可包含第七至第十四方面中的任一个,其中催化活性化合物包含氧化钨。

[0104]

在本公开的第十六方面,由包含丁烯的原料生产丙烯的方法可包含将复分解催化剂焦耳加热至操作温度;和使原料与复分解催化剂接触,其中原料与复分解催化剂在操作温度下的接触引起原料中的丁烯的至少一部分经历复分解反应并且生产丙烯。

[0105]

本公开的第十七方面可包含第十六方面,其中焦耳加热至少催化剂载体材料包含向至少催化剂载体材料施加电流,使得20瓦至40瓦被递送到催化剂载体材料。

[0106]

本公开的第十八方面可包含第十六或第十七方面中的任一个,其中操作温度为400摄氏度至600摄氏度。

[0107]

本公开的第十九方面可包含第十六至第十七方面中的任一个,其中复分解催化剂包含按复分解催化剂的总重量计80重量百分比至99重量百分比的催化剂载体材料,其中催化剂载体材料包含碳;和按复分解催化剂的总重量计1重量百分比至20重量百分比的催化活性化合物,其中催化活性化合物包含钨并且由催化剂载体材料负载。

[0108]

本公开的第二十方面可包含第十九方面,其中催化剂载体材料具有800平方米/克至1000平方米/克的比表面积。

[0109]

本公开的第二十一方面可包含第十九或第二十方面中的任一个,其中催化剂载体材料具有1毫米至5毫米的平均粒度。

[0110]

本公开的第二十二方面可包含第十九至第二十一方面中的任一个,其中催化剂载体材料具有0.01立方厘米/克至1立方厘米/克的孔体积。

[0111]

本公开的第二十三方面可包含第十九至第二十二方面中的任一个,其中催化剂载体材料具有0.01克/立方厘米至1克/立方厘米的孔密度。

[0112]

本公开的第二十四方面可包含第十九至第二十三方面中的任一个,其中催化剂载

体材料包含活性碳。

[0113]

本公开的第二十五方面可包含第十九至第二十四方面中的任一个,其中催化活性化合物包含氧化钨。

[0114]

现在应当理解,描述本公开的各个方面,并且这类方面可与各种其它方面结合使用。

[0115]

应当注意,以下权利要求中的一项或多项使用术语“其中”作为过渡词。出于限定本公开的目的,应注意,所述术语在权利要求中作为开放式过渡短语引入,所述短语用于引入结构的一系列特征的叙述,并且应当以与更常用的开放式前导词术语“包含”同样方式地理解。

[0116]

应当理解,分配给某特性的任何两个定量值可以构成所述特性的范围,并且在本公开中涵盖由给定特性的所有所述定量值形成的范围的所有组合。应了解,在一些实施例中,流或反应器中化学成分的组成范围应理解为含有该成分的异构体的混合物。举例来说,指定丁烯的组成范围可包括丁烯的各种异构体的混合物。应了解,这些实例提供了各种流的组成范围,并且具体化学组成的异构体的总量可以构成一个范围。

[0117]

已详细并且参考具体实施例描述本公开的主题,应当注意,甚至在特定要素在伴随本公开描述的附图中的每一者中示出的情况下,在本公开中所描述的各种细节不应视为暗示这些细节涉及在本公开中所描述的各种实施例为必需的组成部分的要素。实际上,所附权利要求书应视为对本公开的宽度和本公开中所描述的各个实施例的对应范围的唯一表示。此外,显然在不脱离所附权利要求的范围的情况下可以进行修改和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1