Mo-V-Te-Sb-Nb-O催化剂、其制备方法与应用与流程

mo

‑

v

‑

te

‑

sb

‑

nb

‑

o催化剂、其制备方法与应用

技术领域

1.本发明涉及一种金属氧化物催化剂,具体涉及一种mo

‑

v

‑

te

‑

sb

‑

nb

‑

o催化剂、其制备方法与在丙烷制取丙烯酸工艺中的应用,属于催化技术领域。

背景技术:

2.丙烯酸是一种重要的石油化工、轻工和医药生产的原料,可用来生产高吸水性树脂,合成树脂和絮凝剂等,其应用范围仍在扩大。一般来说,在有mo

‑

bi催化剂存在时,丙烯和氧在约400℃通过催化氧化反应产生丙烯醛,然后在有mo

‑

v催化剂存在时,在300℃附近,丙烯醛和氧通过催化氧化反应生成丙烯酸。

3.相比而言,丙烷是比丙烯更便宜的原料,目前也已有很多文献公开了丙烷一步氧化反应生成丙烯酸的可能性。而且随着页岩气的开采和普及,丙烷与丙烯两者价格上的差距将会进一步加大。现在已经有许多丙烷制丙烯酸的催化剂被公开,例如v

‑

p

‑

o系、mo

‑

te

‑

v

‑

nb系、mo

‑

sb

‑

v

‑

nb系催化剂等。其中性能水平最高、最接近实用的体系为mo

‑

te

‑

v

‑

nb系。但即使是mo

‑

te

‑

v

‑

nb系,以其实现丙烷制备丙烯酸的工业化仍有很多难题。

4.有研究人员指出,mo

‑

te

‑

v

‑

nb系催化剂的性能随着反应时间的推移会逐渐降低。其原因之一是te元素在反应条件下会逐渐挥发而使得催化剂活性相变化。采用挥发性低的sb代替te元素,一直是解决这个问题的方向,但相比mo

‑

te

‑

v

‑

nb系,mo

‑

sb

‑

v

‑

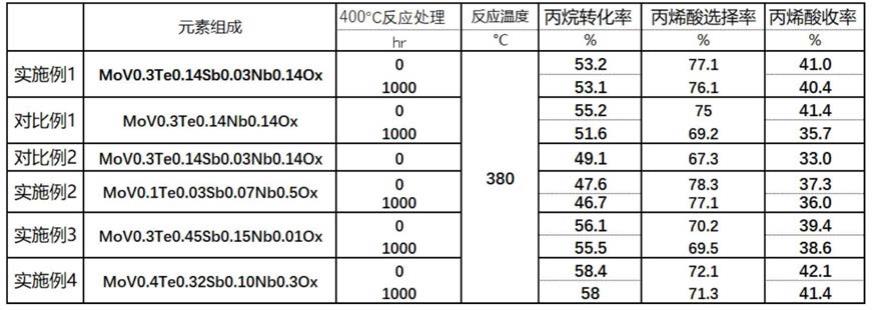

nb系性能偏低。

技术实现要素:

5.本发明的主要目的在于提供一种mo

‑

v

‑

te

‑

sb

‑

nb

‑

o催化剂、其制备方法与应用,以克服现有技术中的不足。

6.为实现前述发明目的,本发明采用的技术方案包括:

7.本发明实施例提供了一种mo

‑

v

‑

te

‑

sb

‑

nb

‑

o催化剂的制备方法,其包括:

8.至少将部分的锑源沉积到作为碲源的金属碲微粒上,获得第一原料;

9.将第一原料与钼源、钒源、铌源在溶剂中反应,获得催化剂前驱体;

10.对所述催化剂前驱体进行干燥、焙烧处理,制得mo

‑

v

‑

te

‑

sb

‑

nb

‑

o催化剂。

11.在一些实施方式中,所述焙烧处理包括第一级焙烧和第二级焙烧,其中所述第一级焙烧是在有氧气存在的条件下进行,所述第二级焙烧是在低氧条件下进行。

12.本发明实施例还提供了由前述的任一种方法制备的mo

‑

v

‑

te

‑

sb

‑

nb

‑

o催化剂。

13.本发明实施例还提供了一种mo

‑

v

‑

te

‑

sb

‑

nb

‑

o催化剂,其化学式为mov

j

te

k

sb

l

nb

m

o

n

,其中j为0.1~1.5,k为0.01~1.5,且k/j=0.3~1.5,l为0~0.1,m为0.01~0.3,n为由mo、v、te、sb、nb的氧化态所确定的值。

14.本发明实施例还提供了所述mo

‑

v

‑

te

‑

sb

‑

nb

‑

o催化剂于以丙烷制取丙烯酸的反应中的用途。

15.与现有技术相比,本发明以上实施例所提供的mo

‑

v

‑

te

‑

sb

‑

nb

‑

o催化剂有优异的

稳定性和催化活性,在应用于丙烷制丙烯酸的反应中时,能够显著提高丙烯酸的选择性和收率。

具体实施方式

16.通过阅读以下具体实施方式将更完整地理解本发明。本文中揭示本发明的详细实施例;然而,应理解,所揭示的实施例仅具本发明的示范性,本发明可以各种形式来体现。因此,本文中所揭示的特定功能细节不应解释为具有限制性,而是仅解释为权利要求书的基础且解释为用于教示所属领域的技术人员在事实上任何适当详细实施例中以不同方式采用本发明的代表性基础。

17.除非另外具体陈述,否则术语“包含(include、includes、including)”、“具有(have、has或having)”的使用通常应理解为开放式的且不具限制性。

18.应理解,各步骤的次序或执行特定动作的次序并非十分重要,只要本发明教示保持可操作即可。此外,可同时进行两个或两个以上步骤或动作。

19.本发明实施例提供的一种mo

‑

v

‑

te

‑

sb

‑

nb

‑

o催化剂的制备方法包括:

20.至少将部分的锑源沉积到作为碲源的金属碲微粒上,获得第一原料;

21.将第一原料与钼源、钒源、铌源在溶剂中反应,获得催化剂前驱体;

22.对所述催化剂前驱体进行干燥、焙烧处理,制得mo

‑

v

‑

te

‑

sb

‑

nb

‑

o催化剂。

23.在一些实施方式中,所述的制备方法包括:

24.至少将部分的锑源沉积到作为碲源的金属碲微粒上,获得第一原料;

25.将第一原料与钼源、钒源、铌源在溶剂中反应,获得包含催化剂前驱体的浆液。

26.进一步的,所述的制备方法具体包括:将锑源的前驱物加入碲源的含水浆液进行沉淀反应,使至少部分的锑源沉积到金属碲微粒上,并获得含有锑源和金属碲的第一混合浆液,之后分离获得金属碲和锑源的混合物,即为所述第一原料。

27.进一步的,所述的制备方法具体包括:在获得所述第一混合浆液后,除去其中的清液,获得金属碲和锑源的混合物。其中,可以采用静置后倾倒等本领域已知的方式除去前述的清液。

28.与碲元素相比,在本发明实施例中采用的锑元素价格低廉,在高温下挥发性小,作为催化剂原料更具优势。

29.进一步的,所述锑源的前驱物包括但不限于三氯化锑或五氯化锑等,它们在被加入碲源的含水浆液之后,会变为氢氧化锑沉淀。氢氧化锑可以作为一种锑源。

30.在一些实施方式中,所述金属碲微粒为针状,其长度为300nm~900nm,直径为30nm~200nm。

31.进一步的,所述的制备方法包括:利用还原剂将碲氧化物还原形成所述碲源,所述还原剂的氧化还原标准电位在0.4v以下。该还原反应所需的条件是本领域人员熟知的。其中,通过采用针状金属碲微粒作为碲源,使得有害的还原性原料易于被洗涤和分离除去。

32.其中,所述碲氧化物包括但不限于teo2。

33.其中,所述还原剂包括但不限于肼。

34.在一些实施方式中,所述的制备方法还包括:将所述第一原料与钼源和钒源的水溶液混合形成第二混合浆液并加热,再加入铌源进行反应,从而获得包含催化剂前驱体的

浆液。进一步,所述加热的温度在40℃~100℃。所述加热的时间为0~3小时,优选为0~1小时。

35.其中,通过将铌源加入被加热的第二混合浆液中,能够形成作为催化剂前驱体的络合物。

36.进一步的,在本说明书中所述的钼源、钒源、碲源、铌源可以采用本领域中常用的钼酸盐(例如四钼酸铵)、钒酸盐(例如偏钒酸铵),金属碲,二氧化碲或碲酸,铌酸或铌酸水合物,五氧化二铌,对于所选用的物质具体种类不作限定。

37.进一步的,所述钒源、碲源、锑源、铌源相对于钼源的原子比分别为0.1~1.5、0.01~1.5、0~0.1、0.01~0.5,且所述碲源相对于钒源的原子比为0.3~1.5。

38.较为优选的,所述钒源、碲源、锑源、铌源相对于钼源的原子比分别为0.1~0.4、0.01~0.3、0~0.07、0.01~0.3,且所述碲源相对于钒源的原子比为0.3~0.8。

39.在一些实施方式中,所述的制备方法具体包括:将所述铌源直接加入被加热的第二混合浆液内进行反应,从而获得包含催化剂前驱体的浆液。

40.在一些实施方式中,所述的制备方法具体包括:将所述铌源与双氧水混合后加入被加热的第二混合浆液内进行反应,从而获得包含催化剂前驱体的浆液。

41.进一步的,所述双氧水与铌源的摩尔比为0.5以下,优选为0.3以下。

42.在一些实施方式中,所述的制备方法具体包括:直接对所述包含催化剂前驱体的浆液进行干燥、焙烧处理。

43.在一些实施方式中,所述的制备方法具体包括:向所述包含催化剂前驱体的浆液内加入氨水和/或硝酸铵,之后进行干燥、焙烧处理。

44.进一步的,所述氨水相对于钼源的摩尔比在0.02以上,优选在0.04以上。

45.进一步的,所述硝酸铵相对于钼源的摩尔比在0.2以上,优选在0.4以上。

46.进一步的,所述干燥处理的方式可以采用本领域熟知的自然风干或晾干、烘干、真空干燥、冷冻干燥、喷雾干燥等,且不限于此。较为优选的,所述干燥处理的方式采用喷雾干燥,以利于连续式运转。

47.在一些实施方式中,所述焙烧处理包括第一级焙烧和第二级焙烧。

48.进一步的,所述第一级焙烧是在有氧气存在的条件下进行,焙烧温度为250~380℃,优选为280~360℃,焙烧时间为3~30分钟,优选为5~15分钟。

49.进一步的,所述第二级焙烧是在低氧条件下进行,焙烧温度为480~640

°

,优选为550℃以上,焙烧时间为1~5小时。

50.进一步的,所述低氧条件包括由氮气和/或惰性气体形成的气氛。

51.其中,所述第一级焙烧和第二级焙烧可以在本领域熟知的多种设备内进行。

52.在一些较为具体地实施方式中,所述的制备方法可以包括如下步骤:

53.(1)持续搅拌金属碲的含水液浆,并滴入有沉淀反应的锑源的前驱物的溶液,得到锑源和金属碲的混合物液浆;

54.(2)分离除去所述锑源和金属碲的混合物液浆中的部分清液后,获得碲和锑源混合物,再将碲和锑源混合物加入到钼源和钒源的水溶液中加热;

55.(3)向步骤(2)所获得的混合液浆中加入铌源形成络合物,即为催化剂前驱体;

56.(4)将所述催化剂前驱体喷雾干燥得到微粉颗粒

57.(5)将步骤(4)所获得的微粉颗粒在有氧氛围下进行第一级焙烧;

58.(6)将经步骤(5)处理后的微粉颗粒在低氧氛围及550

°

以上的温度条件下进行第二级焙烧,最终获得化学通式为前述mov

j

te

k

sb

l

nb

m

o

n

的催化剂。

59.其中,步骤(1)中的金属碲的含水液浆可以是通过将高价的碲氧化物(例如teo2)以还原剂(例如肼)还原制得,其中的金属碲为针状微粒。

60.在一些实施方式中,所述的制备方法还可以包括一些后处理步骤,这些后处理步骤可以按照本领域熟知的方式实施。例如,可以在所述焙烧处理完成后,将所获催化剂加压成型后,再破碎为催化剂颗粒的操作。

61.更具体地,可以在所述焙烧处理完成后,将所获催化剂在高压强下打锭成型成圆柱状形,之后破碎并使用。

62.本发明实施例提供了由前述任一种方法所制备的mo

‑

v

‑

te

‑

sb

‑

nb

‑

o催化剂。

63.本发明实施例提供了一种mo

‑

v

‑

te

‑

sb

‑

nb

‑

o催化剂,其化学式为mov

j

te

k

sb

l

nb

m

o

n

,其中j为0.1~1.5,k为0.01~1.5,且k/j=0.3~1.5,l为0~0.1,m为0.01~0.3,n为由mo、v、te、sb、nb的氧化态所确定的值。

64.本发明实施例提供了所述mo

‑

v

‑

te

‑

sb

‑

nb

‑

o催化剂于以丙烷制取丙烯酸的反应中的用途。

65.本发明实施例提供了一种丙烷制取丙烯酸的方法,其包括:在有所述mo

‑

v

‑

te

‑

sb

‑

nb

‑

o催化剂存在的条件下,使丙烷被氧化形成丙烯酸。

66.本发明以上实施例中,通过对mo

‑

te

‑

sb

‑

v

‑

nb系催化剂的制备工艺进行改良,例如,以金属碲碲源作为载体均匀沉积锑源的液浆作为原料,进而以其制备催化剂,显著改善了mo

‑

te

‑

sb

‑

v

‑

nb系催化剂的性能。

67.如下将结合若干实施例对本发明的技术方案进行更为详细的说明。需要指出的是,若非特别说明,则如下实施例中采用的各原材料、化学试剂及设备等均可以通过市场购买等途径获取,而其中诸如清洗、干燥、搅拌、喷雾干燥等操作均可以依据本领域已知的方式实施。

68.实施例1

69.本实施例的一种mo

‑

te

‑

sb

‑

v

‑

nb系催化剂由下列步骤1)~步骤3)制备:

70.1)混合干燥:在900g蒸馏水中加入370.8g四钼酸铵和65.4g偏钒酸铵,在80℃搅拌溶解,再加入a液和576g浓度为2.0wt%的氨水,继续搅拌,在反应体系的温度降至50℃时,维持搅拌,并加入b液,得到粘稠状沉淀,持续搅拌5分钟,之后在反应体系中加入960g硝酸铵,继续搅拌,最后将所得到的液浆喷雾干燥成粉末。

71.其中a液、b液可以通过如下方法制取,包括:

72.将44.8g二氧化碲、34.5g肼和800g蒸馏水混合,并在80℃下搅拌4小时加热还原得到含有金属碲针状颗粒(平均长度为0.3μm,平均径为0.1μm的针状物)的浆液,之后在搅拌下加入13.7g三氯化锑,再用蒸馏水洗涤后得到液浆,即为a液。

73.将167g草酸(二水化合物)和60.1g铌酸水合物(铌酸含量72.2wt%)加入蒸馏水1719g,在80℃溶解,冷却后再加入17.4g浓度为30wt%的双氧水,即得b液。

74.2)第一级焙烧:将步骤1)最终所获粉末在有氧气氛中焙烧,设定焙烧温度为300℃,焙烧时间为12分钟。

75.3)第二级焙烧:在氮气气氛下,将第一级焙烧品所获颗粒于600℃焙烧1.5小时获得金属氧化物结晶活性相,即为目标催化剂。利用荧光x射线对该目标催化剂的原子比进行分析,确定其组成为:mo/v/te/sb/nb=1.0/0.28/0.14/0.03/0.16(摩尔比)。

76.丙烷制丙烯酸反应评估:

77.将前述目标催化剂打锭成型为圆柱形后,破碎筛选为0.5~1.0mm的颗粒,填充至内径为10mm的反应器。按照丙烷/氧气/水蒸气/氮气=1/2.3/3.3/8.7(摩尔比)的原料组成,在380℃、sv 2400h

‑1条件下,对丙烷的转化率和丙烯酸的收率进行评估。然后,在相同反应物组成下,升温至400℃,持续反应1000小时后降温至380℃,再进行评估。持续反应前后的变化如表1所示,丙烯酸的收率由41.0%变为40.4%。

78.对比例1

79.本对照例提供的一种mo

‑

te

‑

sb

‑

v

‑

nb系催化剂制备方法与实施例1基本相同,区别在于:省略了在含有金属碲针状颗粒的液浆中加入三氯化锑的操作。

80.进一步,本对照例还采用了与实施例1相同的方法对催化剂的性能进行了评估。结果如表1所示,可以看到,采用本对照例的催化剂产品,1000小时持续反应前后,丙烯酸的收率由41.4%变为35.7%。

81.对比例2

82.本对照例提供的一种mo

‑

te

‑

sb

‑

v

‑

nb系催化剂制备方法与实施例1基本相同,区别在于:

83.省略了将金属碲针状颗粒液浆与三氯化锑混合后洗涤形成a液的步骤,而是将含有金属碲针状颗粒的液浆、三氯化锑单独加入四钼酸铵与偏钒酸铵的混合溶液中。

84.进一步,本对照例还采用了与实施例1相同的方法对催化剂的性能进行了评估。结果如表1所示。

85.表1

[0086][0087]

实施例2本实施例的一种mo

‑

te

‑

sb

‑

v

‑

nb系催化剂的制备工艺与实施例1基本相同,区别在于:

[0088]

步骤1)中,采用的钒源、碲源、锑源、铌源相对于钼源的原子比分别为0.1、0.01、0.07、0.3,且碲源相对于钒源的原子比为0.3。

[0089]

步骤1)中,将四钼酸铵和偏钒酸铵在蒸馏水中于40℃搅拌溶解,再加入a液和576g浓度为2.0wt%的氨水,继续搅拌,维持反应体系的温度为40℃,并加入b液,得到粘稠状沉淀,持续搅拌后在反应体系中加入硝酸铵(硝酸铵相对于钼源的摩尔比为0.4),继续搅拌,

最后将所得到的液浆喷雾干燥成粉末。

[0090]

步骤1)中,b液的制备方法中,未采用双氧水。

[0091]

步骤2)中,第一级焙烧的焙烧温度为280℃,焙烧时间为15分钟。

[0092]

步骤3)中,第二级焙烧是氮气气氛下进行,焙烧温度为570

°

,焙烧时间为5小时。

[0093]

实施例3本实施例的一种mo

‑

te

‑

sb

‑

v

‑

nb系催化剂的制备工艺与实施例1基本相同,区别在于:

[0094]

在步骤1)中,采用的钒源、碲源、锑源、铌源相对于钼源的原子比分别为0.4、0.3、0.01、0.01,且所述碲源相对于钒源的原子比为0.8。

[0095]

步骤1)中,将四钼酸铵和偏钒酸铵在蒸馏水中于100℃搅拌溶解,再加入a液和576g浓度为2.0wt%的氨水,继续搅拌,当反应体系的温度降至50℃,并加入b液,得到粘稠状沉淀,持续搅拌后在反应体系中加入硝酸铵(硝酸铵相对于钼源的摩尔比为0.2),继续搅拌,最后将所得到的液浆喷雾干燥成粉末。

[0096]

步骤1)中,b液的制备方法中,双氧水与铌源的摩尔比为0.3。

[0097]

步骤2)中,第一级焙烧的焙烧温度为360℃,焙烧时间为5分钟。

[0098]

步骤3)中,第二级焙烧是惰性气氛下进行,焙烧温度为640

°

,焙烧时间为1小时。

[0099]

实施例4本实施例的一种mo

‑

te

‑

sb

‑

v

‑

nb系催化剂的制备工艺与实施例1基本相同,区别在于:

[0100]

在步骤1)中,采用的钒源、碲源、锑源、铌源相对于钼源的原子比分别为1.5、1.5、0.1、0.5,且所述碲源相对于钒源的原子比为1.5。

[0101]

步骤1)中,在蒸馏水中加入四钼酸铵和偏钒酸铵,在80℃搅拌溶解,再加入a液和氨水,继续搅拌,在反应体系的温度降至50℃时,维持搅拌,并加入b液,得到粘稠状沉淀,持续搅拌5分钟,之后在反应体系中加入氨水(氨水相对于钼源的摩尔比为0.04),继续搅拌,最后将所得到的液浆喷雾干燥成粉末。

[0102]

步骤2)中,第一级焙烧的焙烧温度为380℃,焙烧时间为3分钟。

[0103]

步骤3)中,第二级焙烧是氮气气氛下进行,焙烧温度为480℃,焙烧时间为5小时。

[0104]

参照实施例1的方式对实施例2

‑

4所获催化剂的性能进行评估,结果显示,实施例2

‑

3所获催化剂的性能优于实施例4所获催化剂,且与实施例1所获催化剂的性能基本相当。

[0105]

需要说明的是,在本文中,除非另有明确的规定和限定,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0106]

应当理解,以上所述仅是本发明的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1