一种耐腐蚀复合钢管纳米涂层涂覆流平装置的制作方法

1.本发明涉及一种纳米涂层领域,尤其涉及一种耐腐蚀复合钢管纳米涂层涂覆流平装置。

背景技术:

2.复合钢管,是属于钢与其他物质的复合体,它有着二者共同的优势比如复合钢管具备超强的抗压、抗拉伸性能,除此之外,在耐腐蚀、耐酸碱、耐磨损方面也十分出色,复合钢管不会因为长时间的使用,而堆积污垢,也不会滋生微生物,进而更能保证流体的原始本质,且复合钢管拥有十分出色的绝缘性质,进而可以在很多特殊环境当中使用,用于保护很多电线装置等物品,可以提升整体施工精度,更加能够确保施工最终效果。

3.目前,我国不断的开发出新的油田,进而导致注水管的需求量急速增加,为满足市场所需,市场上存在大量质量参差不齐的复合钢管,复合钢管在生产过程中,需对钢管的内环面以及外环面,进行涂覆纳米涂料,现有技术中,无法满足对钢管的内环面以及外环面进行均匀的喷涂纳米涂料,并使得纳米涂料进行流平,进而导致造成大量浪费,从而导致无法保证产品质量。

4.综上,需要研发一种耐腐蚀复合钢管纳米涂层涂覆流平装置,来克服上述问题。

技术实现要素:

5.为了克服目前,我国不断的开发出新的油田,进而导致注水管的需求量急速增加,为满足市场所需,市场上存在大量质量参差不齐的复合钢管,复合钢管在生产过程中,需对钢管的内环面以及外环面,进行涂覆纳米涂料,现有技术中,无法满足对钢管的内环面以及外环面进行均匀的喷涂纳米涂料,并使得纳米涂料进行流平,进而导致造成大量浪费,从而导致无法保证产品质量的缺点,要解决的技术问题为:提供一种耐腐蚀复合钢管纳米涂层涂覆流平装置。

6.本发明的技术方案是:一种耐腐蚀复合钢管纳米涂层涂覆流平装置,包括有底板组件、清洁单元、传送单元、喷涂流平单元和控制屏;底板组件与清洁单元相连接;底板组件与传送单元相连接;底板组件与喷涂流平单元相连接;底板组件与控制屏相连接;清洁单元与喷涂流平单元相连接。

7.进一步的,清洁单元包括有第一电动推杆、第一固定板、第一支撑架、第一风机、第二风机、第一传动轮、第二传动轮、第一传动轴、第二固定板、第二电动推杆、第一伸缩杆、第一丝杆、自动伸缩板、第一滑套、连杆、第二滑套和第一直齿轮;第一电动推杆与底板组件进行固接;第一电动推杆与第一固定板进行固接;第一固定板的侧部设置有第一支撑架;第一支撑架与底板组件进行固接;第一支撑架的上方设置有第一风机;第一风机与底板组件进行固接;第一风机的侧部设置有第二风机;第二风机与底板组件进行固接;第一支撑架的侧部设置有第一传动轮;第一传动轮与喷涂流平单元相连接;第一传动轮通过皮带与第二传动轮进行传动连接;第二传动轮与第一传动轴进行固接;第一传动轴与底板组件进行转动

连接;第一传动轴的侧部设置有第二固定板;第二固定板与第二电动推杆进行固接;第二电动推杆与底板组件进行固接;第二固定板与第一伸缩杆进行转动连接;第一伸缩杆与第一支撑架进行转动连接;第一伸缩杆与第一丝杆进行固接;第一丝杆与第一支撑架进行转动连接;第一丝杆与自动伸缩板进行旋接;自动伸缩板与第一支撑架进行滑动连接;第一支撑架与第一滑套进行转动连接;第一滑套与四组连杆进行固接;四组连杆均与第二滑套进行固接;第二滑套与第一支撑架进行转动连接;四组连杆均与第一直齿轮进行固接。

8.进一步的,传送单元包括有第二支撑架、第一电动转盘、第二丝杆、滑板、第一光杆、第三电动推杆、第三固定板和第四电动推杆;第二支撑架与底板组件进行固接;第二支撑架与第一电动转盘的定子进行固接;第一电动转盘的转子与第二丝杆进行固接;第二丝杆与第二支撑架进行转动连接;第二丝杆与滑板进行旋接;滑板与第一光杆进行滑动连接;第一光杆与第二支撑架进行固接;滑板与第三电动推杆进行固接;第三电动推杆与第三固定板进行固接;第三固定板与第四电动推杆进行固接;第四电动推杆与滑板进行固接。

9.进一步的,喷涂流平单元包括有电机、第二伸缩杆、第三传动轮、第四传动轮、第二传动轴、第四固定板、第五电动推杆、第二直齿轮、第五传动轮、第六传动轮、第四传动轴、第三滑套、第五固定板、第六电动推杆、第四直齿轮、第三丝杆、第五直齿轮、第三传动轴、固定块、橡胶棒、第一自动喷涂器、第一毛刷、第二毛刷、第二自动喷涂器、第二电动转盘、第四丝杆、磁盘、第二光杆、第六直齿轮、第三伸缩杆、第七直齿轮、第六固定板和第八直齿轮;电机与底板组件进行固接;电机与第二伸缩杆进行固接;第二伸缩杆与底板组件进行转动连接;第二伸缩杆与第三传动轮进行固接;第三传动轮通过皮带与第四传动轮进行传动连接;第四传动轮与第二传动轴进行固接;第二传动轴与底板组件进行转动连接;第二传动轴与第一传动轮进行固接;第二伸缩杆与第四固定板进行转动连接;第四固定板与第五电动推杆进行固接;第五电动推杆与底板组件进行固接;第二伸缩杆与第二直齿轮进行固接;第二伸缩杆与第五传动轮进行固接;第五传动轮通过皮带与第六传动轮进行传动连接;第六传动轮与第四传动轴进行固接;第四传动轴与底板组件进行转动连接;第四传动轴与第三滑套相连接;第三滑套与第五固定板进行转动连接;第五固定板与第六电动推杆进行固接;第六电动推杆与底板组件进行固接;第三滑套与第四直齿轮进行固接;第四直齿轮的侧部设置有第六直齿轮;第六直齿轮与第三伸缩杆进行固接;第三伸缩杆与底板组件进行转动连接;第三伸缩杆与第七直齿轮进行固接;第三伸缩杆与第六固定板进行转动连接;第七直齿轮与第八直齿轮相啮合;第六固定板与第三丝杆进行转动连接;第三丝杆与底板组件进行旋接;第三丝杆的侧部设置有第五直齿轮;第五直齿轮与第三传动轴进行固接;第三传动轴与底板组件进行转动连接;第三丝杆与固定块进行固接;固定块与橡胶棒进行固接;橡胶棒与第一自动喷涂器进行固接;第一自动喷涂器通过弹簧与第一毛刷进行固接;第一自动喷涂器通过弹簧与第二毛刷进行固接;橡胶棒的上方设置有第二自动喷涂器;第二自动喷涂器与底板组件进行固接;第五直齿轮与第二电动转盘的定子进行固接;第二电动转盘的转子与第四丝杆进行固接;第四丝杆与磁盘进行旋接;磁盘与第二光杆进行滑动连接;第二光杆与第五直齿轮进行固接。

10.进一步的,第一伸缩杆靠近第一传动轴的一侧设置有齿轮。

11.进一步的,第一传动轴中设置有与第一伸缩杆中设置齿轮相匹配的齿孔。

12.进一步的,第一毛刷与第一自动喷涂器连接处设置有弹簧。

13.进一步的,第二毛刷与第一自动喷涂器连接处设置有弹簧。

14.有益效果是:1、为解决目前,我国不断的开发出新的油田,进而导致注水管的需求量急速增加,为满足市场所需,市场上存在大量质量参差不齐的复合钢管,复合钢管在生产过程中,需对钢管的内环面以及外环面,进行涂覆纳米涂料,现有技术中,无法满足对钢管的内环面以及外环面进行均匀的喷涂纳米涂料,并使得纳米涂料进行流平,进而导致造成大量浪费,从而导致无法保证产品质量的问题。

15.2、通过设置了清洁单元、传送单元和喷涂流平单元,使用时先将一种耐腐蚀复合钢管纳米涂层涂覆流平装置放置到所要使用的位置,然后外接电源,通过控制屏控制启动;首先由工作人员将钢管放置在固定在底板组件上的清洁单元,接着,利用清洁单元对钢管表面附着的灰尘进行清洁,然后清洁完成的钢管,再由清洁单元传送至传送单元中,接着,再通过传送单元将钢管传送至靠近喷涂流平单元处,同时,再配合喷涂流平单元运作,接着,通过喷涂流平单元运作对钢管的内环面,进行喷涂纳米涂料,接着,再带动钢管移动,对钢管的外环面进行均匀的喷涂纳米涂料,同时,在移动的同时,并使得纳米涂料进行流平,进而使得纳米涂料均匀的涂覆在钢管的外环面以及内环面,最后再由工作人员取出并收集。

16.3、本发明实现了对钢管表面附着的灰尘进行清洁,接着,将清洁后的钢管传送至指定位置,然后,对钢管的内环面,进行均匀的喷涂纳米涂料,接着,对钢管的外环面进行均匀的喷涂纳米涂料,再使得钢管转动使纳米涂料进行流平,使纳米涂料均匀的涂覆在钢管的外环面以及内环面,避免了浪费,提高了后期产品质量。

附图说明

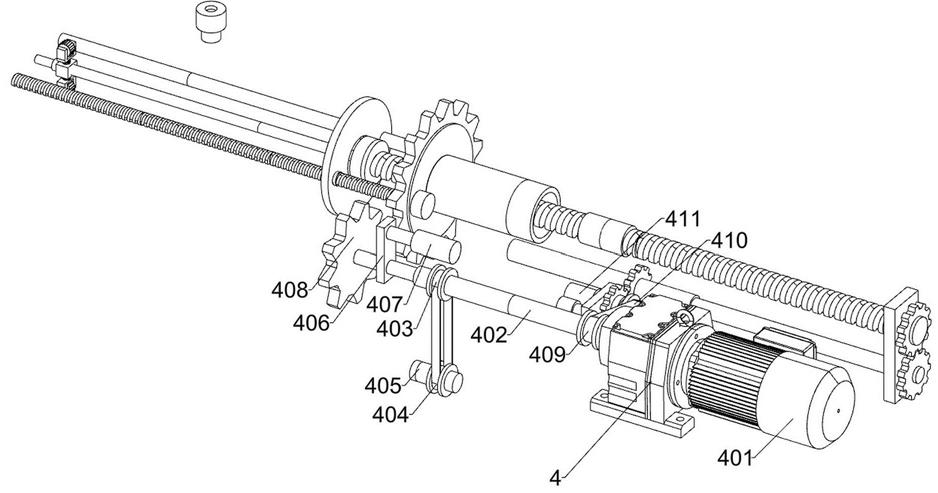

17.图1为本发明的第一立体结构示意图;图2为本发明的第二立体结构示意图;图3为本发明的清洁单元立体结构示意图;图4为本发明的清洁单元第一部分立体结构示意图;图5为本发明的清洁单元第二部分立体结构示意图;图6为本发明的传送单元立体结构示意图;图7为本发明的喷涂流平单元立体结构示意图;图8为本发明的喷涂流平单元第一部分立体结构示意图;图9为本发明的喷涂流平单元第二部分立体结构示意图;图10为本发明的喷涂流平单元第三部分立体结构示意图;图11为本发明的b区放大图。

18.附图标记中:1

‑

底板组件,2

‑

清洁单元,3

‑

传送单元,4

‑

喷涂流平单元,5

‑

控制屏,201

‑

第一电动推杆,202

‑

第一固定板,203

‑

第一支撑架,204

‑

第一风机,205

‑

第二风机,206

‑

第一传动轮,207

‑

第二传动轮,208

‑

第一传动轴,209

‑

第二固定板,210

‑

第二电动推杆,211

‑

第一伸缩杆,212

‑

第一丝杆,213

‑

自动伸缩板,214

‑

第一滑套,215

‑

连杆,216

‑

第二滑套,217

‑

第一直齿轮,301

‑

第二支撑架,302

‑

第一电动转盘,303

‑

第二丝杆,304

‑

滑板,305

‑

第一光杆,306

‑

第三电动推杆,307

‑

第三固定板,308

‑

第四电动推杆,401

‑

电机,402

‑

第二伸缩杆,403

‑

第三传动轮,404

‑

第四传动轮,405

‑

第二传动轴,406

‑

第四固定板,407

‑

第五电动推

杆,408

‑

第二直齿轮,409

‑

第五传动轮,410

‑

第六传动轮,411

‑

第四传动轴,412

‑

第三滑套,413

‑

第五固定板,414

‑

第六电动推杆,415

‑

第四直齿轮,416

‑

第三丝杆,417

‑

第五直齿轮,418

‑

第三传动轴,419

‑

固定块,420

‑

橡胶棒,421

‑

第一自动喷涂器,422

‑

第一毛刷,423

‑

第二毛刷,424

‑

第二自动喷涂器,425

‑

第二电动转盘,426

‑

第四丝杆,427

‑

磁盘,428

‑

第二光杆,429

‑

第六直齿轮,430

‑

第三伸缩杆,431

‑

第七直齿轮,432

‑

第六固定板,433

‑

第八直齿轮。

具体实施方式

19.下面参照附图对本发明的实施例进行详细描述。

20.实施例1一种耐腐蚀复合钢管纳米涂层涂覆流平装置,如图1

‑

11所示,包括有底板组件1、清洁单元2、传送单元3、喷涂流平单元4和控制屏5;底板组件1与清洁单元2相连接;底板组件1与传送单元3相连接;底板组件1与喷涂流平单元4相连接;底板组件1与控制屏5相连接;清洁单元2与喷涂流平单元4相连接。

21.使用时先将一种耐腐蚀复合钢管纳米涂层涂覆流平装置放置到所要使用的位置,然后外接电源,通过控制屏5控制启动;首先由工作人员将钢管放置在固定在底板组件1上的清洁单元2内,接着,利用清洁单元2对钢管表面附着的灰尘进行清洁,然后清洁完成的钢管,再由清洁单元2传送至传送单元3中,接着,再通过传送单元3将钢管传送至靠近喷涂流平单元4处,同时,再配合喷涂流平单元4运作,接着,通过喷涂流平单元4运作对钢管的内环面,进行喷涂纳米涂料,接着,再带动钢管移动,对钢管的外环面进行均匀的喷涂纳米涂料,同时,在移动的同时,并使得纳米涂料进行流平,进而使得纳米涂料均匀的涂覆在钢管的外环面以及内环面,最后再由工作人员取出并收集,本发明实现了对钢管表面附着的灰尘进行清洁,接着,将清洁后的钢管传送至指定位置,然后,对钢管的内环面,进行均匀的喷涂纳米涂料,接着,对钢管的外环面进行均匀的喷涂纳米涂料,再使得钢管转动使纳米涂料进行流平,使纳米涂料均匀的涂覆在钢管的外环面以及内环面,避免了浪费,提高了后期产品质量。

22.清洁单元2包括有第一电动推杆201、第一固定板202、第一支撑架203、第一风机204、第二风机205、第一传动轮206、第二传动轮207、第一传动轴208、第二固定板209、第二电动推杆210、第一伸缩杆211、第一丝杆212、自动伸缩板213、第一滑套214、连杆215、第二滑套216和第一直齿轮217;第一电动推杆201与底板组件1进行固接;第一电动推杆201与第一固定板202进行固接;第一固定板202的侧部设置有第一支撑架203;第一支撑架203与底板组件1进行固接;第一支撑架203的上方设置有第一风机204;第一风机204与底板组件1进行固接;第一风机204的侧部设置有第二风机205;第二风机205与底板组件1进行固接;第一支撑架203的侧部设置有第一传动轮206;第一传动轮206与喷涂流平单元4相连接;第一传动轮206通过皮带与第二传动轮207进行传动连接;第二传动轮207与第一传动轴208进行固接;第一传动轴208与底板组件1进行转动连接;第一传动轴208的侧部设置有第二固定板209;第二固定板209与第二电动推杆210进行固接;第二电动推杆210与底板组件1进行固接;第二固定板209与第一伸缩杆211进行转动连接;第一伸缩杆211与第一支撑架203进行转动连接;第一伸缩杆211与第一丝杆212进行固接;第一丝杆212与第一支撑架203进行转动连接;第一丝杆212与自动伸缩板213进行旋接;自动伸缩板213与第一支撑架203进行滑

动连接;第一支撑架203与第一滑套214进行转动连接;第一滑套214与四组连杆215进行固接;四组连杆215均与第二滑套216进行固接;第二滑套216与第一支撑架203进行转动连接;四组连杆215均与第一直齿轮217进行固接。

23.首先由工作人员将钢管穿过第一滑套214放置在四组连杆215中,接着,将钢管移动至第一风机204和第二风机205正下方,对钢管表面附着的灰尘进行清洁,第一电动推杆201启动带动第一固定板202移动,将钢管移动至靠近自动伸缩板213,接着,再将钢管移动至第一风机204和第二风机205正下方,自动伸缩板213启动往上移动,顶住钢管的一端,接着,喷涂流平单元4运作带动第一传动轮206转动,第一传动轮206转动通过皮带带动第二传动轮207转动,第二传动轮207转动带动第一传动轴208转动,接着,第二电动推杆210启动通过第二固定板209控制第一伸缩杆211中的齿轮与第一传动轴208中齿孔的啮合,当第一伸缩杆211中的齿轮与第一传动轴208中齿孔啮合时,第一传动轴208转动带动第一伸缩杆211转动,第一伸缩杆211转动带动第一丝杆212转动,第一丝杆212转动带动自动伸缩板213在第一支撑架203上进行移动,进而将钢管移动至第一风机204和第二风机205正下方,此时,第二电动推杆210启动通过第二固定板209控制第一伸缩杆211中的齿轮与第一传动轴208中齿孔断开,然后,第一风机204和第二风机205启动运作,将钢管表面附着的灰尘进行清洁,与此同时,再使得钢管进行转动,对钢管进行清洁干净,喷涂流平单元4运作带动第一直齿轮217转动,第一直齿轮217转动带动四组连杆215转动,四组连杆215转动带动第一滑套214和第二滑套216同时进行转动,进而使得钢管进行转动,对钢管进行清洁干净,清洁完成后,再由第一丝杆212转动带动自动伸缩板213在第一支撑架203上进行移动,将清洁后的钢管传送至传送单元3中,清洁单元2实现了对钢管表面附着的灰尘进行清洁,并将清洁后的钢管传送至传送单元3中。

24.传送单元3包括有第二支撑架301、第一电动转盘302、第二丝杆303、滑板304、第一光杆305、第三电动推杆306、第三固定板307和第四电动推杆308;第二支撑架301与底板组件1进行固接;第二支撑架301与第一电动转盘302的定子进行固接;第一电动转盘302的转子与第二丝杆303进行固接;第二丝杆303与第二支撑架301进行转动连接;第二丝杆303与滑板304进行旋接;滑板304与第一光杆305进行滑动连接;第一光杆305与第二支撑架301进行固接;滑板304与第三电动推杆306进行固接;第三电动推杆306与第三固定板307进行固接;第三固定板307与第四电动推杆308进行固接;第四电动推杆308与滑板304进行固接。

25.由清洁单元2将清洁后的钢管传送至第二支撑架301中,接着,再通过第三固定板307将钢管传送至靠近喷涂流平单元4处,同时,再配合喷涂流平单元4运作,第三电动推杆306和第四电动推杆308同时启动带动第三固定板307往下移动至贴紧钢管外环面,接着,第一电动转盘302启动带动第二丝杆303转动,第二丝杆303转动带动滑板304沿着第一光杆305移动,滑板304移动带动第三电动推杆306和第四电动推杆308以及第三固定板307一起移动,进而带动钢管在第二支撑架301中滚动,进而将钢管传送至喷涂流平单元4处,然后,第一电动转盘302停止运作,进而将钢管固定住,进而配合喷涂流平单元4运作,传送单元3实现了将清洁后的钢管传送至靠近喷涂流平单元4处,并配合喷涂流平单元4运作。

26.喷涂流平单元4包括有电机401、第二伸缩杆402、第三传动轮403、第四传动轮404、第二传动轴405、第四固定板406、第五电动推杆407、第二直齿轮408、第五传动轮409、第六传动轮410、第四传动轴411、第三滑套412、第五固定板413、第六电动推杆414、第四直齿轮

415、第三丝杆416、第五直齿轮417、第三传动轴418、固定块419、橡胶棒420、第一自动喷涂器421、第一毛刷422、第二毛刷423、第二自动喷涂器424、第二电动转盘425、第四丝杆426、磁盘427、第二光杆428、第六直齿轮429、第三伸缩杆430、第七直齿轮431、第六固定板432和第八直齿轮433;电机401与底板组件1进行固接;电机401与第二伸缩杆402进行固接;第二伸缩杆402与底板组件1进行转动连接;第二伸缩杆402与第三传动轮403进行固接;第三传动轮403通过皮带与第四传动轮404进行传动连接;第四传动轮404与第二传动轴405进行固接;第二传动轴405与底板组件1进行转动连接;第二传动轴405与第一传动轮206进行固接;第二伸缩杆402与第四固定板406进行转动连接;第四固定板406与第五电动推杆407进行固接;第五电动推杆407与底板组件1进行固接;第二伸缩杆402与第二直齿轮408进行固接;第二伸缩杆402与第五传动轮409进行固接;第五传动轮409通过皮带与第六传动轮410进行传动连接;第六传动轮410与第四传动轴411进行固接;第四传动轴411与底板组件1进行转动连接;第四传动轴411与第三滑套412相连接;第三滑套412与第五固定板413进行转动连接;第五固定板413与第六电动推杆414进行固接;第六电动推杆414与底板组件1进行固接;第三滑套412与第四直齿轮415进行固接;第四直齿轮415的侧部设置有第六直齿轮429;第六直齿轮429与第三伸缩杆430进行固接;第三伸缩杆430与底板组件1进行转动连接;第三伸缩杆430与第七直齿轮431进行固接;第三伸缩杆430与第六固定板432进行转动连接;第七直齿轮431与第八直齿轮433相啮合;第六固定板432与第三丝杆416进行转动连接;第三丝杆416与底板组件1进行旋接;第三丝杆416的侧部设置有第五直齿轮417;第五直齿轮417与第三传动轴418进行固接;第三传动轴418与底板组件1进行转动连接;第三丝杆416与固定块419进行固接;固定块419与橡胶棒420进行固接;橡胶棒420与第一自动喷涂器421进行固接;第一自动喷涂器421通过弹簧与第一毛刷422进行固接;第一自动喷涂器421通过弹簧与第二毛刷423进行固接;橡胶棒420的上方设置有第二自动喷涂器424;第二自动喷涂器424与底板组件1进行固接;第五直齿轮417与第二电动转盘425的定子进行固接;第二电动转盘425的转子与第四丝杆426进行固接;第四丝杆426与磁盘427进行旋接;磁盘427与第二光杆428进行滑动连接;第二光杆428与第五直齿轮417进行固接。

27.由传送单元3将钢管传送至靠近第一自动喷涂器421处,接着,使第一自动喷涂器421移动至钢管的内环面,再通过第一自动喷涂器421对钢管的内环面,进行喷涂纳米涂料,电机401启动通过第二伸缩杆402带动第三传动轮403转动,第三传动轮403转动通过皮带带动第四传动轮404转动,第四传动轮404转动带动第二传动轴405转动,第二传动轴405转动带动第一传动轮206转动,进而带动清洁单元2运作,接着,第五电动推杆407启动通过第四固定板406控制第二伸缩杆402进行伸缩,进而控制第二直齿轮408与第一直齿轮217的啮合,当第二直齿轮408与第一直齿轮217啮合时,第二直齿轮408转动带动第一直齿轮217转动,进而带动清洁单元2运作,同时,第二伸缩杆402转动带动第五传动轮409转动,第五传动轮409转动通过皮带带动第六传动轮410转动,第六传动轮410转动带动第四传动轴411转动,第四传动轴411转动带动第三滑套412转动,第三滑套412转动带动第四直齿轮415转动,接着,第六电动推杆414启动通过第五固定板413控制第三滑套412在第四传动轴411上进行滑动,进而控制了第四直齿轮415与第六直齿轮429的啮合,当第四直齿轮415与第六直齿轮429啮合时,第四直齿轮415转动带动第六直齿轮429转动,第六直齿轮429转动带动第三伸缩杆430转动,第三伸缩杆430转动带动第七直齿轮431转动,第七直齿轮431转动带动第八

直齿轮433转动,第八直齿轮433转动带动第三丝杆416转动,第三丝杆416转动在底板组件1的限位作用下,进而使得第三丝杆416转动通过第六固定板432使第三伸缩杆430进行收缩,进而使得第三丝杆416进行转动并移动,第三丝杆416移动通过固定块419带动橡胶棒420移动,橡胶棒420移动带动第一自动喷涂器421和第一毛刷422以及第二毛刷423一起移动至钢管的内环面,此时,第一自动喷涂器421启动运作,将纳米涂料喷涂在钢管的内环面,同时使得橡胶棒420和第一自动喷涂器421以及第一毛刷422和第二毛刷423继续一起移动并进行转动,进而将纳米涂料均匀的喷涂在钢管的内环面,接着,再通过磁盘427带动钢管移动,对钢管的外环面进行均匀的喷涂纳米涂料,第二电动转盘425启动带动第四丝杆426转动,第四丝杆426转动带动磁盘427沿着第二光杆428移动,使磁盘427贴紧钢管,然后,第二电动转盘425反向转动,带动磁盘427移动至第二自动喷涂器424的正下方,接着,第二自动喷涂器424启动运作将纳米涂料喷涂在钢管的内环面,接着,再使得钢管转动,使得纳米涂料进行流平,进而使得纳米涂料均匀的涂覆在钢管的外环面以及内环面,第五电动推杆407启动通过第四固定板406控制第二伸缩杆402进行伸缩,控制第二直齿轮408与第五直齿轮417啮合,进而使得第二直齿轮408转动带动第五直齿轮417上的所有部件一起转动,使得第五直齿轮417转动带动第三传动轴418转动,进而带动磁盘427转动,从而使得钢管转动,使得纳米涂料进行流平,进而使得纳米涂料均匀的涂覆在钢管的外环面以及内环面,最后再由工作人员取出并收集,喷涂流平单元4实现了对钢管的内环面,进行喷涂纳米涂料,并将纳米涂料均匀的喷涂在钢管的内环面,接着,对钢管的外环面进行均匀的喷涂纳米涂料,再使得钢管转动使纳米涂料进行流平,进而使得纳米涂料均匀的涂覆在钢管的外环面以及内环面,以及传动清洁单元2运作。

28.第一伸缩杆211靠近第一传动轴208的一侧设置有齿轮。

29.可以使得第一伸缩杆211与第一传动轴208实现连接并进行传动,且可通过第二电动推杆210控制,实现通断。

30.第一传动轴208中设置有与第一伸缩杆211中设置齿轮相匹配的齿孔。

31.可以使得第一传动轴208与第一伸缩杆211实现连接并进行传动,且可通过第二电动推杆210控制,实现通断。

32.第一毛刷422与第一自动喷涂器421连接处设置有弹簧。

33.可以使得橡胶棒420移动带动第一自动喷涂器421移动时,通过弹簧带动第一毛刷422进行移动,进而使得第一毛刷422适应钢管内环面的凹凸不平处,从而将涂料均匀的涂覆在钢管内环面。

34.第二毛刷423与第一自动喷涂器421连接处设置有弹簧。

35.可以使得橡胶棒420移动带动第一自动喷涂器421移动时,通过弹簧带动第二毛刷423进行移动,进而使得第二毛刷423适应钢管内环面的凹凸不平处,从而将涂料均匀的涂覆在钢管内环面。

36.上述实施例,只是本发明的较佳实施例,并非用来限制本发明实施范围,故凡以本发明权利要求所述内容所做的等效变化,均应包括在本发明权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1