正构碳四烷烃异构化催化剂及其制备方法和应用与流程

1.本发明属于非均相催化剂制备领域,涉及一种用于正构碳四烷烃骨架异构化制异丁烷反应的催化剂、制备方法及其应用。

背景技术:

2.碳四资源是重要的石油化工原料,其来源主要是炼油厂的催化裂化装置和蒸汽解制乙烯装置,其中正丁烷资源比较丰富,而其异构产物异丁烷具有更好的工业应用价值,可用于烷基化等反应。烃烷基化油具有辛烷值较高、挥发性低、不含芳烃和烯烃、几乎不含硫等优点,非常适合用于调合汽油。因此,开发正丁烷骨架异构化制异丁烷催化剂对清洁汽油生产意义重大。

3.异构化催化剂通常采用卤化铂/氧化铝型催化剂,以γ-al2o3作载体,操作过程中需要在原料中不断加入适量的氯化物助剂。该技术主要问题在于对原料中水和硫的含量有较严格的要求,需要小于0.1ppm,同时反应过程中产生的含氯物质对设备有腐蚀性,增加设备材料成本和维护成本,还会对环境带来污染。而硫酸化的固体超强酸催化剂不仅不含氯,而且对原料水分和硫的含量要求比较宽松,还可以再生,是当今异构化催化剂的发展方向。

4.cn1660973a公开了一种c5、c6烷烃的异构化方法,其催化剂含有第viii族金属(铂、钯或镍)和负载硫酸根的由氧化锆、氧化铝和氧化硅的混合氧化物,其制备过程包括:锆盐溶液与碱溶液反应制备氢氧化锆沉淀,经水热处理,过滤,干燥;氢氧化铝与硅溶胶混合、干燥;上述两者混合后,用含so

42-溶液浸渍、干燥和焙烧,得到载体;第viii族金属盐溶液浸渍载体,经干燥和焙烧,制得催化剂。

5.cn106732676a公开了一种用于催化正丁烷异构化的固体酸催化剂及其制备方法。所述催化剂由被含硫化合物硫酸化的氧化锆、氧化镓和一种过渡金属元素组成,过渡金属元素选自ⅰb族,催化剂中各成分为:ⅰb族过渡金属元素0.1%~5%,氧化镓0.1%~10%,硫0.1%~10%,余量为氧化锆。其制备方法如下:将锆盐溶于溶剂中制成锆盐溶液,澄清后加入第ⅲa族金属镓的化合物,溶解后制成锆盐和金属镓化合物的混合溶液,再加入碱性溶液直至ph为7~10,得到氢氧化物沉淀,沉淀物经过滤、洗涤,干燥后,得前驱体;将前驱体加入含有硫酸根的溶液中浸渍,经干燥,再用铜盐溶液浸渍,干燥和焙烧,即得催化剂。cn109772287a公开了一种烷烃异构化催化剂载体、催化剂及其制备方法。该方法包括以下步骤:将锆盐溶解,在搅拌下滴加稀氨水调节ph至7~10,然后进行水热反应;反应完成降至室温后,洗涤过滤至中性,且用硝酸银检查不出氯离子后,洗涤结束;将所得滤饼干燥,然后加入钇盐溶液,搅拌浸渍后,洗涤,过滤,干燥;继续加入铈盐溶液,搅拌浸渍后,洗涤,过滤,干燥;然后采用等体积浸渍法依次负载硫酸根和钨酸根,最后在350~750℃下焙烧2~4h,捏合挤条成形,得到催化剂。

6.众所周知,催化剂的制备过程中一般会产生“三废”污染,既带来环保的压力,又增加了催化剂的成本,因此催化剂的简便、高效、清洁制备是工业催化一大重要命题。由上述公开专利可知,目前正构碳四烷烃异构所使用的so

42-/zro2催化剂一般先由锆盐与氨水反

应生成氢氧化锆沉淀,过滤、洗涤、干燥得到催化剂前驱体,再分别浸渍含so

42-溶液、金属盐溶液,最后干燥、焙烧制得催化剂。该方法制备步骤多、流程长,产生含氨等碱性废水,沉淀物洗涤至中性需要消耗大量的水,多次干燥耗能较多。

技术实现要素:

7.为了解决现有固体超强酸催化剂制备流程长,可能带来环境污染等问题,本发明提供了一种正构碳四烷烃异构化催化剂及其制备方法和应用。该催化剂制备过程简单,能够明显提高正构碳四烷烃骨架异构化催化活性以及稳定性。

8.本发明第一方面提供了一种正构碳四烷烃异构化催化剂,该催化剂组成为mo

x

/so

42-/zro2/al2o3,其中mo

x

为第viii族金属氧化物,x为1或2,总酸量为0.25~1.0mmol nh3/g,优选为0.28~0.60mmol nh3/g。

9.上述技术方案中,强酸量占总酸量的45%~70%,中强酸量占总酸量的30%~55%。

10.上述技术方案中,m选自铂、钯、镍中的至少一种,优选为铂。

11.上述技术方案中,以催化剂的质量为基准,以质量分数计,mo

x

的含量为0.1%~4.0%,优选为0.1%~3.0%,al2o3的含量为60%~94%,优选为65%~85%,s以so3计的含量为0.5%~7%,优选为2%~6%,zro2含量为5%~30%,优选为10%~26%。

12.本发明第二方面提供了一种正构碳四烷烃异构化催化剂的制备方法,包括:

13.(1)将氧化铝浸入硫酸锆溶液中,静置,干燥,焙烧,得到中间体;

14.(2)将所述的中间体浸入金属盐溶液中,静置,干燥,焙烧,得到催化剂。

15.上述技术方案中,步骤(1)所述氧化铝为γ-al2o3。

16.上述技术方案中,步骤(1)所述硫酸锆可以为硫酸锆或其水合物。所述硫酸锆溶液的浓度为0.2~2.1mol/l。

17.上述技术方案中,步骤(1)所述硫酸锆物质的量为氧化铝物质的量的3%~30%,优选为10%~20%。

18.上述技术方案中,步骤(1)浸渍采用等体积浸渍法或过量浸渍法,静置时间为1-48h。

19.上述技术方案中,步骤(1)所述干燥可以使用鼓风干燥箱,干燥条件如下:100~150℃下干燥10~20h。

20.上述技术方案中,步骤(1)所述焙烧可以使用马弗炉,焙烧条件为,在含氧气氛(比如空气)中焙烧,焙烧温度为550~800℃,焙烧时间为3~8h,其中焙烧温度优选为650~750℃。

21.上述技术方案中,步骤(2)所述金属选自铂、钯、镍中的至少一种。所述金属盐选自氯铂酸、氯化钯、硝酸钯、硝酸镍、硫酸镍及其水合物中的至少一种。所述金属盐的用量根据种类的不同而不同,金属盐为钯盐或铂盐时,以pd或pt元素计,为中间体质量的0.1%~0.5%,金属盐为镍盐时,以ni元素计,为中间体质量的0.5%~3%。

22.上述技术方案中,步骤(2)浸渍采用等体积浸渍法或过量浸渍法,静置时间为1-48h。

23.上述技术方案中,步骤(2)所述干燥可以使用鼓风干燥箱,干燥条件如下:100~

150℃下干燥10~20h。

24.上述技术方案中,步骤(2)所述焙烧可以使用马弗炉,焙烧条件为,在惰性气氛(比如氮气)中焙烧,焙烧温度为300~500℃,焙烧时间为3~8h,其中焙烧温度优选为350~450℃。

25.上述技术方案中,步骤(2)所得的焙烧物料可以成型,制成成型的正构碳四烷烃异构化催化剂。其中成型可以采用压片法成型。

26.本发明的第三方面提供了一种正构碳四烷烃异构化制异构碳四烷烃的方法,其中,采用第一方面所述的催化剂或根据第二方面所述制备方法制备的催化剂。

27.上述技术方案中,所述催化剂在使用前需要活化处理,使用在含5%~20%体积分数氢气的氮气流中加热的方法活化所述催化剂,活化温度为350~450℃,活化时间为2~6h。

28.上述技术方案中,所述正构碳四烷烃异构化制异构碳四烷烃的反应条件如下:在临氢条件下进行,反应温度为180~220℃,压力为0.5~2.0mpa,正构碳四烷烃体积空速为0.2~2.0h-1

,氢烃摩尔比为0.1~1.0。

29.本发明的有益效果如下:

30.1、本发明使用γ-al2o3作载体,以硫酸锆作为硫酸化试剂,简便制备了固体超强酸催化剂,之后引入金属,并控制不同的焙烧条件,不但能够形成足够的活性酸催化剂中心,而且可以提高催化剂的抗结焦能力,从而明显提高催化剂的活性和稳定性。

31.2、本发明催化剂用于正构碳四烷烃异构化制异构碳四烷烃的反应中,在低温下,能够明显提高正构碳四烷烃骨架异构化催化活性以及稳定性。

附图说明

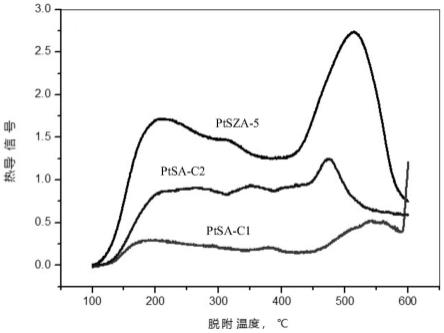

32.图1为实施例5、对比例1和对比例2所得催化剂氨气程序升温脱附(nh

3-tpd)图。

具体实施方式

33.以下结合实施例对本发明进行详细说明,但本发明并不受下述实施例限定。

34.本发明中,以nh3为探针分子测定催化剂的表面酸性,氨的程序升温脱附(nh

3-tpd)实验在天津鹏翔公司nh

3-tpd仪器上完成。样品用量为0.2000g,预处理温度为550℃,以含10vol.%nh3的氨氦混合气为吸附气,载气氦气气体流速为30ml/min。脱附温度从100℃升到640℃,升温速率为10℃/min。总酸量由标准含量的氨气标定,总酸量为中强酸量和强酸量之和,其中,中强酸指脱附温度<380℃的酸,强酸指脱附温度为380~640℃的酸。

35.【实施例1】

36.取1molγ-al2o3加入100ml浓度为0.4mol/l的硫酸锆溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于通有空气的马弗炉中焙烧,焙烧温度为720℃,焙烧时间为5h。

37.取100g焙烧后的样品加入100ml含0.3g铂元素的氯铂酸溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于氮气气氛中焙烧,焙烧温度为400℃,焙烧时间为4h,得到固体超强酸催化剂,记为ptsza-1。

38.【实施例2】

39.取1molγ-al2o3加入100ml浓度为0.8mol/l的硫酸锆溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于通有空气的马弗炉中焙烧,焙烧温度为720℃,焙烧时间为5h。

40.取100g焙烧后的样品加入100ml含0.3g铂元素的氯铂酸溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于氮气气氛中焙烧,焙烧温度为400℃,焙烧时间为4h,得到固体超强酸催化剂,记为ptsza-2。

41.【实施例3】

42.取1molγ-al2o3加入100ml浓度为1.2mol/l的硫酸锆溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于通有空气的马弗炉中焙烧,焙烧温度为720℃,焙烧时间为5h。

43.取100g焙烧后的样品加入100ml含0.3g铂元素的氯铂酸溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于氮气气氛中焙烧,焙烧温度为400℃,焙烧时间为4h,得到固体超强酸催化剂,记为ptsza-2。

44.【实施例4】

45.取1molγ-al2o3加入100ml浓度为1.6mol/l的硫酸锆溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于通有空气的马弗炉中焙烧,焙烧温度为720℃,焙烧时间为5h。

46.取100g焙烧后的样品加入100ml含0.3g铂元素的氯铂酸溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于氮气气氛中焙烧,焙烧温度为400℃,焙烧时间为4h,得到固体超强酸催化剂,记为ptsza-4。

47.【实施例5】

48.取1molγ-al2o3加入100ml浓度为2.0mol/l的硫酸锆溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于通有空气的马弗炉中焙烧,焙烧温度为720℃,焙烧时间为5h。

49.取100g焙烧后的样品加入100ml含0.3g铂元素的氯铂酸溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于氮气气氛中焙烧,焙烧温度为400℃,焙烧时间为4h,得到固体超强酸催化剂,记为ptsza-5。

50.【实施例6】

51.取1molγ-al2o3加入100ml浓度为2.0mol/l的硫酸锆溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于通有空气的马弗炉中焙烧,焙烧温度为680℃,焙烧时间为5h。

52.取100g焙烧后的样品加入100ml含0.3g钯元素的氯化钯溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于氮气气氛中焙烧,焙烧温度为400℃,焙烧时间为4h,得到固体超强酸催化剂,记为pdsza-6。

53.【实施例7】

54.取1molγ-al2o3加入100ml浓度为2.0mol/l的硫酸锆溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于通有空气的马弗炉中焙烧,焙烧温度为700℃,焙烧时间为5h。

55.取100g焙烧后的样品加入100ml含0.3g钯元素的硝酸钯溶液中,搅拌均匀,静置

48h,然后在110℃下干燥12h,研磨后于氮气气氛中焙烧,焙烧温度为400℃,焙烧时间为4h,得到固体超强酸催化剂,记为pdsza-7。

56.【实施例8】

57.取1molγ-al2o3加入100ml浓度为2.0mol/l的硫酸锆溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于通有空气的马弗炉中焙烧,焙烧温度为660℃,焙烧时间为5h。

58.取100g焙烧后的样品加入100ml含1.0g镍元素的硝酸镍溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于氮气气氛中焙烧,焙烧温度为400℃,焙烧时间为4h,得到固体超强酸催化剂,记为nisza-8。

59.【实施例9】

60.取1molγ-al2o3加入100ml浓度为2.0mol/l的硫酸锆溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于通有空气的马弗炉中焙烧,焙烧温度为720℃,焙烧时间为5h。

61.取100g焙烧后的样品加入100ml含1.0g镍元素的硫酸镍溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于氮气气氛中焙烧,焙烧温度为400℃,焙烧时间为4h,得到固体超强酸催化剂,记为nisza-9。

62.【实施例10】

63.取1molγ-al2o3加入100ml浓度为2.0mol/l的硫酸锆溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于通有空气的马弗炉中焙烧,焙烧温度为400℃,焙烧时间为5h。

64.取100g焙烧后的样品加入100ml含0.3g铂元素的氯铂酸溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于氮气气氛中焙烧,焙烧温度为650℃,焙烧时间为4h,得到固体超强酸催化剂,记为ptsza-10。

65.【对比例1】

66.取1molγ-al2o3加入100ml浓度为4.0mol/l的硫酸溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于通有空气的马弗炉中焙烧,焙烧温度为720℃,焙烧时间为5h。

67.取100g焙烧后的样品加入100ml含0.3g铂元素的氯铂酸溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于氮气气氛中焙烧,焙烧温度为400℃,焙烧时间为4h,得到催化剂,记为ptsa-c1。

68.【对比例2】

69.取1molγ-al2o3加入100ml浓度为4.0mol/l的硫酸铵溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于通有空气的马弗炉中焙烧,焙烧温度为720℃,焙烧时间为5h。

70.取100g焙烧后的样品加入100ml含0.3g铂元素的氯铂酸溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于氮气气氛中焙烧,焙烧温度为400℃,焙烧时间为4h,得到催化剂,记为ptsa-c2。

71.【对比例3】

72.取1molγ-al2o3加入100ml浓度为2.0mol/l的硝酸锆溶液中,搅拌均匀,静置48h,

然后在110℃下干燥12h。再加入100ml浓度为4.0mol/l的硫酸铵溶液中,搅拌均匀,静置48h,然后在100℃下干燥12h,研磨后于通有空气的马弗炉中焙烧,焙烧温度为720℃,焙烧时间为5h。

73.取100g焙烧后的样品加入100ml含0.3g铂元素的氯铂酸溶液中,搅拌均匀,静置48h,然后在110℃下干燥12h,研磨后于氮气气氛中焙烧,焙烧温度为400℃,焙烧时间为4h,得到催化剂,记为ptsa-c3。

74.应用例

75.正丁烷骨架异构化催化剂的性能评价是在固定床连续流动反应系统上进行的,反应管规格为20mm

×

70cm,催化剂装填量10ml,粒径为20-40目,置于炉子的恒温区。反应温度为200℃,氢气压力为1mpa,正丁烷体积空速为1h-1

,氢烃摩尔比为1:1,反应产物采用气相色谱在线分析。催化剂性能评价结果见表3。

76.表1各实施例和对比例所得催化剂的组成

[0077][0078][0079]

表2各实施例和对比例所得催化剂的性质

[0080][0081]

表3各实施例和对比例所得催化剂催化正丁烷骨架异构化性能

[0082]

[0083][0084]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1