一种提高降膜蒸发器原液闪蒸效果的系统及方法与流程

1.本发明属于氧化铝生产技术领域,特别涉及一种提高降膜蒸发器原液闪蒸效果的系统及方法。

背景技术:

2.氧化铝生产中碱液经过溶出、沉降、分解等工序后,产生的分解母液需要蒸发来溶出下一批铝土矿,分解母液温度通常在60℃以下。在蒸发工序,该母液称之为蒸发原液。目前氧化铝生产蒸发装置普遍采用六效或七效降膜蒸发器,部分带有原液闪蒸器。申请人在发明过程中发现:原液闪蒸器使用效率的高低是由进入器内的碱液温度决定的,温度越高,自蒸发越大,效率越高。当蒸发原液低于85℃时,原液闪蒸器发挥作用不大。高效利用原液闪蒸器有助于整个降膜蒸发器的提产降耗。

3.目前,蒸发原液主要依靠与精液或烟气余热换热来提高温度,由于工艺条件的限制,许多氧化铝生产企业蒸发原液达不到不低于85℃的进料要求,使用蒸发原液直接进原液闪蒸效果较差,原液闪蒸器发挥的作用不大。

技术实现要素:

4.本发明的目的在于提供一种提高降膜蒸发器原液闪蒸效果的系统及方法,以解决目前由于蒸发原液达不到不低于85℃的进料要求,导致的使用蒸发原液直接进原液闪蒸效果较差,原液闪蒸器发挥的作用不大的技术问题。

5.本发明实施例提供了一种提高降膜蒸发器原液闪蒸效果的系统,所述系统包括:蒸发原液管线、热碱液管线、原液闪蒸器、多个蒸发器和多个自蒸发器;所述蒸发原液管线连通所述原液闪蒸器,用以向所述原液闪蒸器提供蒸发原液;所述热碱液管线一端连通至少一个所述蒸发器和/或至少一个所述自蒸发器,所述热碱液管线另一端连通所述原液闪蒸器或所述蒸发原液管线,用以利用所述蒸发器和/或所述自蒸发器中的热碱液加热所述蒸发原液至预设温度。

6.可选的,所述预设温度≥85℃。

7.可选的,所述蒸发器的数量为4

‑

7个。

8.可选的,所述蒸发器的数量为6

‑

7个。

9.基于同一发明构思,本发明实施例还提供了一种提高降膜蒸发器原液闪蒸效果的方法,采用如上所述的提高降膜蒸发器原液闪蒸效果的系统,所述方法包括:

10.将温度高于蒸发原液的热碱液与蒸发原液进行混合,获得混合液;

11.将所述混合液进行闪蒸,获得贫液。

12.可选的,所述混合液的温度≥85℃。

13.可选的,所述蒸发器中,首效蒸发器的蒸汽压力<0.6mpa。

14.可选的,所述蒸发器中,末效蒸发器的真空度≥

‑

0.08mpa。

15.可选的,所述蒸发原液的温度<85℃。

16.可选的,将温度高于蒸发原液的热碱液与蒸发原液进行混合,获得混合液,具体包括:

17.将所述蒸发器和/或所述自蒸发器中温度高于蒸发原液的热碱液经所述热碱液管线送入所述蒸发原液管线或所述原液闪蒸器与蒸发原液进行混合,获得混合液。

18.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

19.本发明实施例提供的提高降膜蒸发器原液闪蒸效果的系统,系统包括:蒸发原液管线、热碱液管线、原液闪蒸器、多个蒸发器和多个自蒸发器;蒸发原液管线连通所述原液闪蒸器,用以向所述原液闪蒸器提供蒸发原液;所述热碱液管线一端连通至少一个所述蒸发器和/或至少一个所述自蒸发器,所述热碱液管线另一端连通所述原液闪蒸器或所述蒸发原液管线,用以利用所述蒸发器和/或所述自蒸发器中的热碱液加热所述蒸发原液至预设温度;利用蒸发器内部的热源,将较高温度的碱液进行分流,将分流出的一定量较热的碱液与蒸发原液进行混合,再进入原液闪蒸器内,提高原液闪蒸器内碱液温度,从而实现提高原液闪蒸效果的目的。

20.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

21.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

22.图1是本发明实施例提供的系统的结构示意图;

23.图2是本发明实施例提供的方法的流程图;

24.附图标记:1

‑

第1效蒸发器;2

‑

第2效蒸发器;3

‑

第n

‑

3效蒸发器;4

‑

第n

‑

2效蒸发器;5

‑

第n

‑

1效蒸发器;6

‑

第n效蒸发器;101

‑

原液闪蒸器;201

‑

自蒸发器,其中,n代表数字6或7。

具体实施方式

25.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

26.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

27.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

28.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

29.根据本发明一种典型的实施方式,提供了一种提高降膜蒸发器原液闪蒸效果的系统,所述系统包括:蒸发原液管线、热碱液管线、原液闪蒸器、多个蒸发器和多个自蒸发器;

所述蒸发原液管线连通所述原液闪蒸器,用以向所述原液闪蒸器提供蒸发原液;所述热碱液管线一端连通至少一个所述蒸发器和/或至少一个所述自蒸发器,所述热碱液管线另一端连通所述原液闪蒸器或所述蒸发原液管线,用以利用所述蒸发器和/或所述自蒸发器中的热碱液加热所述蒸发原液至预设温度。

30.利用蒸发器内部的热源,将较高温度的碱液进行分流,将分流出的一定量较热的碱液与蒸发原液进行混合,再进入原液闪蒸器内,提高原液闪蒸器内碱液温度,从而实现提高原液闪蒸效果的目的。

31.一种提高降膜蒸发器原液闪蒸效果的方法,所述的提高原液闪蒸效果是指提高进原液闪蒸器内的碱液温度,增加原液闪蒸器内碱液自蒸发量。

32.本发明尤其适用于氧化铝生产中使用带原液闪蒸器的降膜蒸发器进行母液蒸发的蒸发工序。

33.本发明适用于首效使用低于0.6mpa的低压蒸汽、末效真空度不低于

‑

0.08mpa的真空蒸发的降膜蒸发器。

34.本发明适用于带有多级自蒸发器的降膜蒸发器。

35.本发明适用于进原液闪蒸器的蒸发原液温度低于85℃。

36.本发明所述的较高温度的碱液为第一效至第五效、各级自蒸发器出料碱液。

37.本发明所述的碱液进行分流为从第一效至第五效、各级自蒸发器出料碱液中某效或某级自蒸发器分出的部分碱液。

38.本发明所述一定量较热的碱液为根据蒸发原液温度的不同,要分流的碱液需要按照其温度计算出合适的流量大小。

39.本发明所述较热的碱液与蒸发原液进行混合的方式可以在进原液闪蒸器的管道上进行混合,也可以在原液闪蒸器内进行混合。

40.下面将结合实施例、对照例及实验数据对本技术的提高降膜蒸发器原液闪蒸效果的系统及方法进行详细说明。

41.对比例1

42.某企业氧化铝厂带原液闪蒸的七效降膜蒸发器,进料量900m3/h,采用蒸发原液同时进101和4、从5和201中第五级自蒸发器分别出料后混合作为完成液的流程。温度78℃的蒸发原液进101、进料量400m3/h,进料碱液苛性碱浓度160g/l,出料碱液苛性碱浓度160g/l,没有自蒸发效果。

43.实施例1

44.按本发明思路对对比例1进行改造,从3过料泵分流105℃、150m3/h碱液,同时将蒸发原液进原液闪蒸器101调整至300m3/h,蒸发原液进第n

‑

2效蒸发器4调整至650m3/h,总进料量提高50m3/h。改造后进原液闪蒸器101碱液的温度由78℃提高到87℃,碱液苛性碱浓度179g/l,出料碱液苛性碱浓度186g/l,浓度提高了7g/l,自蒸发水量16.5t/h,明显提高了原液闪蒸的效果。

45.对比例2

46.某企业氧化铝厂带原液闪蒸的六效降膜蒸发器,进料量710m3/h,采用蒸发原液同时进原液闪蒸器101和第n

‑

1效蒸发器5、从任一级自蒸发器201中第四级自蒸发器出料作为完成液的流程。温度82℃的蒸发原液进原液闪蒸器101、进料量350m3/h,进料碱液苛性碱浓

度155g/l,出料碱液苛性碱浓度157g/l,自蒸发水量约4t/h左右,效果较差。

47.实施例2

48.按本发明思路对对比例2进行改造,从第n

‑

2效蒸发器4过料泵分流95℃、100m3/h碱液,同时将蒸发原液进原液闪蒸器101调整至280m3/h,蒸发原液进第n

‑

2效蒸发器4调整至450m3/h,总进料量提高20m3/h。改造后进原液闪蒸101碱液的温度由82℃提高到86℃,碱液苛性碱浓度161.5g/l,出料碱液苛性碱浓度166g/l,浓度提高了5.5g/l,自蒸发水量10.3t/h,达到了提高原液闪蒸蒸水量6t/h以上的效果。

49.对比例3

50.某企业氧化铝厂带原液闪蒸的六效降膜蒸发器,进料量600m3/h,采用蒸发原液同时进原液闪蒸101和第n

‑

2效蒸发器4、从第n

‑

1效蒸发器5和任一级自蒸发器201中第四级自蒸发器分别出料后混合作为完成液的流程。温度72℃的蒸发原液进原液闪蒸器101、进料量300m3/h,进料碱液苛性碱浓度156g/l,出料碱液苛性碱浓度156g/l,没有自蒸发效果。

51.实施例3

52.按本发明思路对对比例3进行改造,从第2效蒸发器2过料泵分流126℃、80m3/h碱液,同时将蒸发原液进原液闪蒸器101调整至230m3/h,蒸发原液进第n

‑

2效蒸发器4调整至370m3/h,总进料量提高10m3/h。改造后进原液闪蒸器101碱液的温度由72℃提高到85℃,碱液苛性碱浓度166g/l,出料碱液苛性碱浓度171g/l,浓度提高了5g/l,自蒸发水量9.06t/h,明显提高了原液闪蒸的效果。

53.对比例4

54.某企业氧化铝厂带原液闪蒸的六效降膜蒸发器,进料量850m3/h,采用蒸发原液同时进原液闪蒸器101和第n

‑

2效蒸发器4、从第n

‑

1效蒸发器5和任一级自蒸发器201中第四级自蒸发器分别出料后混合作为完成液的流程。温度75℃的蒸发原液进原液闪蒸器101、进料量400m3/h,进料碱液苛性碱浓度158g/l,出料碱液苛性碱浓度158g/l,没有自蒸发效果。

55.实施例4

56.按本发明思路对对比例3进行改造,从任一级自蒸发器201过料管分流130℃、80m3/h碱液,同时将蒸发原液进原液闪蒸器101调整至320m3/h,蒸发原液进第n

‑

2效蒸发器4调整至470m3/h,不提高总进料量。改造后进原液闪蒸器101碱液的温度由75℃提高到86℃,碱液苛性碱浓度166.5g/l,出料碱液苛性碱浓度172g/l,浓度提高了5.5g/l,自蒸发水量12.8t/h,明显提高了原液闪蒸的效果。

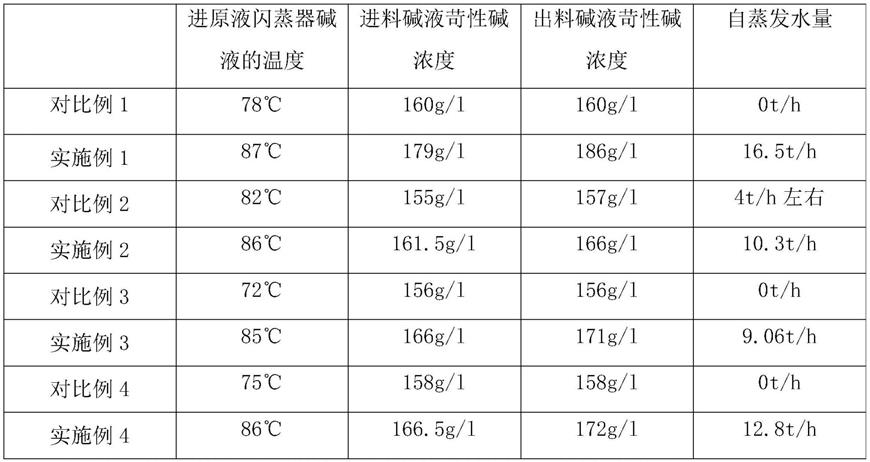

57.实验结果如下表所示:

[0058][0059]

由上表可得,采用本发明提供的方法能够明显的提高原液闪蒸效果。

[0060]

本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0061]

(1)本发明提供的方法利用降膜蒸发器内部的热源,从温度较高的蒸发器或自蒸发器出料分流出一定量较热的碱液与蒸发原液进行混合,再进入原液闪蒸器内,提高原液闪蒸器内碱液温度,从而实现提高原液闪蒸效果的目的;

[0062]

(2)本发明提供的方法实现提高进原液闪蒸器内碱液温度至85℃以上,并能够根据原液闪蒸器最大闪蒸能力,控制最佳的进原液闪蒸器内碱液温度,以达到提高原液闪蒸效果的目的;

[0063]

(3)本发明提供的方法不仅提温效果好,而且在生产流程上容易实现;

[0064]

(4)本发明提供的方法可以按照原液闪蒸器最大闪蒸能力来控制进器内的原液温度,发挥出原液闪蒸器最大效果,提高整组蒸发器的运行效率。本发明可实现每组蒸发器可以独立改造,而不影响其它组蒸发器的正常运行。

[0065]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0066]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0067]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1