一种等级孔Beta分子筛催化剂及其制备方法

一种等级孔beta分子筛催化剂及其制备方法

技术领域

1.本技术属于分子筛材料合成技术领域,尤其涉及一种等级孔beta分子筛催化剂及其制备方法。

背景技术:

2.beta分子筛是唯一具有三维十二元环结构的分子筛,独特的孔道结构以及水热稳定性、热稳定好等特点使其被广泛应用在吸附、分离和催化领域。由于传统的beta分子筛材料只存在固有的微孔孔道结构,使得这类分子筛催化剂在催化化学反应,特别是涉及大分子的反应时,存在着明显的扩散限制问题,导致了催化剂孔内活性位点利用率低、催化剂反应活性低、容易积碳失活和产物的选择性差等系列问题,限制了催化剂的工业化应用。随着现代工业的不断发展,单一孔结构的催化剂已经不能满足现代工业化的生产要求。在传统微孔分子筛催化剂的结构基础上,引入介孔结构,制备成等级孔分子筛催化剂是改善微孔分子筛催化剂不足之处的一个较好的方法。引入等级孔结构既保持了微孔分子筛固有的良好特点,又极好地克服微孔分子筛的不足。同时,引入特定大小的介孔结构,可以改善反应物和产物的传质扩散性能,增加分子大小与孔径相当的目标产物的选择性,提高催化剂的使用寿命,使得分子筛催化剂在吸附、分离、催化、传感、光电子和药物运输等方面的应用具有更加广阔的前景。

3.然而,传统的无机碱处理引入等级孔的方法无法实现对孔径大小的调控,产生孔结构一般为大小不一的无序孔,而传统的硬模板法也存在孔道结构不均匀、连通性较差等问题。

技术实现要素:

4.基于此,本技术提供了一种等级孔beta分子筛催化剂及其制备方法,有效解决现有等级孔beta分子筛催化剂制备方法存在的无法控制孔径大小和分布的技术问题。

5.本技术第一方面提供了一种等级孔beta分子筛催化剂的制备方法,包括:

6.步骤1、将硅源、模板剂、水、无水乙醇和氟化铵混合,制得前体溶液a;

7.将铝源、模板剂和水混合,制得前体溶液c;

8.步骤2、将所述前体溶液a进行第一次水热晶化反应,然后将产物洗涤和干燥,得到产物b;

9.步骤3、将产物b和前体溶液c混合,制得d液;

10.步骤4、将所述d液进行第二次水热晶化反应,然后将产物洗涤和干燥,煅烧后得到等级孔beta分子筛催化剂。

11.另一实施例中,步骤1中所述硅源为气相二氧化硅;所述模板剂为四乙基氢氧化铵;所述铝源为异丙醇铝、仲丁醇铝、硫酸铝和硝酸铝中的一种或多种。

12.另一实施例中,步骤1中,所述硅源、所述模板剂、所述水和所述氟化铵的摩尔比为1:(0.40

‑

0.75):(0.55

‑

0.85):(0.30

‑

0.45)。

13.另一实施例中,步骤1中,所述硅源、所述模板剂、所述水和所述氟化铵的摩尔比为1:0.48:7.325:0.37。

14.另一实施例中,步骤1中,所述无水乙醇与所述硅源的质量比为(0.70

‑

1.25):1。

15.另一实施例中,步骤1中,所述无水乙醇与所述硅源的质量比为1.22:1。

16.另一实施例中,步骤1中,所述铝源在所述前体溶液c的浓度为3.0

‑

8.0g/l;所述模板剂在所述前体溶液c的浓度为0.1~0.4mol/l。

17.另一实施例中,步骤1中,所述铝源在所述前体溶液c的浓度为3g/l;所述模板剂在所述前体溶液c的浓度为0.1~0.4mol/l。

18.另一实施例中,步骤2中,所述第一次水热晶化反应的温度为140℃~160℃,所述第一次水热晶化反应的时间为4~6天。

19.另一实施例中,步骤2中,所述第一次水热晶化反应的温度为150℃,所述第一次水热晶化反应的时间为4天。

20.另一实施例中,步骤3中,所述产物b和所述前体溶液c的混合比例为(1.0

‑

1.5)g产物b/(30

‑

45)ml前体溶液c。

21.另一实施例中,步骤3中,所述产物b和所述前体溶液c的混合比例为1g产物b/30ml前体溶液c。

22.另一实施例中,步骤4中,所述第二次水热晶化反应的温度为150℃~180℃,所述第二次水热晶化反应的时间为3~5天。

23.另一实施例中,步骤4中,所述第二次水热晶化反应的温度为170℃,所述第二次水热晶化反应的时间为3天。

24.另一实施例中,步骤4中,所述煅烧的温度为550℃~600℃,所述煅烧的时间为6~8小时。

25.另一实施例中,步骤4中,所述煅烧的时间为6小时。

26.另一实施例中,步骤2和步骤4中,所述干燥的温度为100~110℃,所述干燥的时间为10~12小时。

27.另一实施例中,步骤2和步骤4中,所述干燥的时间为12小时。

28.本技术第二方面提供了一种等级孔beta分子筛催化剂,包括所述制备方法制得的等级孔beta分子筛催化剂。

29.本技术首先利用含有硅、模板剂、助剂乙醇、和矿化剂氟化铵的前体溶液晶化合成完整的全硅beta分子筛材料,然后将其与含铝源的有机碱前体溶液混合,在二次晶化过程中,骨架原子在有机碱的作用下被选择性脱除,再在模板剂作用下与铝源进行二次晶化反应,将铝原子引入骨架,同时生产成介孔结构。通过此方法可以制备出形貌均一、结构新颖、介孔连通性好且尺寸均一的等级孔beta分子筛催化剂。可见,本技术的制备方法能够在保持催化剂晶型结构不变的基础上,引入特定尺寸的介孔结构,从而实现对催化剂孔道结构的精准调控。

附图说明

30.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

31.图1为本技术实施例4提供的等级孔beta分子筛催化剂的x射线衍射图;

32.图2为本技术实施例4提供的等级孔beta分子筛催化剂的n2吸

‑

脱附等温线图;

33.图3为本技术实施例4提供的等级孔beta分子筛催化剂dft孔径分布图;

34.图4为本技术实施例4提供的等级孔beta分子筛催化剂bjh孔径分布图;

35.图5为本技术实施例4提供的等级孔beta分子筛催化剂的扫描电镜图;

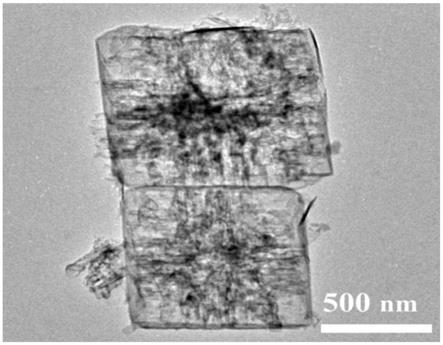

36.图6为本技术实施例4提供的等级孔beta分子筛催化剂的透射电镜图。

具体实施方式

37.本技术提供了一种等级孔beta分子筛催化剂及其制备方法,用于解决现有技术中的技术缺陷。

38.下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

39.其中,以下实施例所用原料或试剂均为市售或自制。

40.以下实施例的四乙基氢氧化铵水溶液(teaoh)中四乙基氢氧化铵浓度为35wt%。

41.实施例1

42.本技术实施例提供了一种等级孔beta分子筛催化剂,具体制备方法包括:

43.称取22.80g四乙基氢氧化铵加入到6.76g气相二氧化硅中,充分溶解形成凝胶后,继续保持搅拌15min,然后向其中加入8.25g无水乙醇,充分搅拌10min后,加入1.55g氟化铵,敞口保持剧烈搅拌5h,使各组分充分混合均匀,得到前体溶液a(气相二氧化硅:四乙基氢氧化铵:水:氟化铵的摩尔比为1:0.48:7.325:0.37)。

44.将0.14g异丙醇铝与1.89g四乙基氢氧化铵和43.1g去离子水充分溶解/混合均匀,配制得到异丙醇铝浓度为3g/l,四乙基氢氧化铵浓度为0.1mol/l的前体溶液c。

45.将上述前体溶液a转移至反应釜中,在150℃静止的条件下晶化4天;晶化结束之后,用去离子水反复离心洗涤至产物为中性(在10000rpm下离心10min),在100℃的干燥箱中烘干12小时,得到产物b,为全硅beta分子筛催化剂。

46.将1.5g产物b加入到上述前体溶液c中,混合得到d液

47.将上述d液转移至反应釜中,在170℃条件下二次晶化3天,晶化结束后,用去离子水反复离心洗涤至产物为中性(在10000rpm下离心10min),在100℃的干燥箱中烘干12小时;最后在550℃空气氛围下煅烧6h,得到等级孔beta分子筛催化剂a1。

48.实施例2

49.本技术实施例提供了一种等级孔beta分子筛催化剂,具体制备方法包括:

50.称取22.80g四乙基氢氧化铵加入到6.76g气相二氧化硅中,充分溶解形成凝胶后,继续保持搅拌15min,然后向其中加入8.25g无水乙醇,充分搅拌10min后,加入1.55g氟化铵,敞口保持剧烈搅拌5h,使各组分充分混合均匀,得到前体溶液a(气相二氧化硅:四乙基氢氧化铵:水:氟化铵的摩尔比为1:0.48:7.325:0.37)。

51.将0.14g异丙醇铝与3.79g四乙基氢氧化铵和41.2g去离子水充分溶解/混合均匀,配制得到异丙醇铝浓度为3g/l,四乙基氢氧化铵浓度为0.2mol/l的前体溶液c。

52.将上述前体溶液a转移至反应釜中,在150℃静止的条件下晶化4天;晶化结束之后,用去离子水反复离心洗涤至产物为中性(在10000rpm下离心10min),在100℃的干燥箱中烘干12小时,得到产物b,为全硅beta分子筛催化剂。

53.将1.5g产物b加入到上述前体溶液c中,混合得到d液。

54.将上述d液转移至反应釜中,在170℃条件下二次晶化3天,晶化结束后,用去离子水反复离心洗涤至产物为中性(在10000rpm下离心10min),在100℃的干燥箱中烘干12小时;最后在550℃空气氛围下煅烧6h,得到等级孔beta分子筛催化剂a2。

55.实施例3

56.本技术实施例提供了一种等级孔beta分子筛催化剂,具体制备方法包括:

57.称取22.80g四乙基氢氧化铵加入到6.76g气相二氧化硅中,充分溶解形成凝胶后,继续保持搅拌15min,然后向其中加入8.25g无水乙醇,充分搅拌10min后,加入1.55g氟化铵,敞口保持剧烈搅拌5h,使各组分充分混合均匀,得到前体溶液a(气相二氧化硅:四乙基氢氧化铵:水:氟化铵的摩尔比为1:0.48:7.325:0.37)。

58.将0.14g异丙醇铝与5.68g四乙基氢氧化铵和39.3g去离子水充分溶解/混合均匀,配制得到异丙醇铝浓度为3g/l,四乙基氢氧化铵浓度为0.3mol/l的前体溶液c。

59.将上述前体溶液a转移至反应釜中,在150℃静止的条件下晶化4天;晶化结束之后,用去离子水反复离心洗涤至产物为中性(在10000rpm下离心10min),在100℃的干燥箱中烘干12小时,得到产物b,为全硅beta分子筛催化剂。

60.将1.5g产物b加入到上述前体溶液c中,混合得到d液。

61.将上述d液转移至反应釜中,在170℃条件下二次晶化3天,晶化结束后,用去离子水反复离心洗涤至产物为中性(在10000rpm下离心10min),在100℃的干燥箱中烘干12小时;最后在550℃空气氛围下煅烧6h,得到等级孔beta分子筛催化剂a3。

62.实施例4

63.本技术实施例提供了一种等级孔beta分子筛催化剂,具体制备方法包括:

64.称取22.80g四乙基氢氧化铵加入到6.76g气相二氧化硅中,充分溶解形成凝胶后,继续保持搅拌15min,然后向其中加入8.25g无水乙醇,充分搅拌10min后,加入1.55g氟化铵,敞口保持剧烈搅拌5h,使各组分充分混合均匀,得到前体溶液a(气相二氧化硅:四乙基氢氧化铵:水:氟化铵的摩尔比为1:0.48:7.325:0.37)。

65.将0.14g异丙醇铝与7.58g四乙基氢氧化铵和37.4g去离子水充分溶解/混合均匀,配制得到异丙醇铝浓度为3g/l,四乙基氢氧化铵浓度为0.4mol/l的前体溶液c。

66.将上述前体溶液a转移至反应釜中,在150℃静止的条件下晶化4天;晶化结束之后,用去离子水反复离心洗涤至产物为中性(在10000rpm下离心10min),在100℃的干燥箱中烘干12小时,得到产物b,为全硅beta分子筛催化剂。

67.将1.5g产物b加入到上述前体溶液c中,混合得到d液。

68.将上述d液并置于反应釜中,在170℃条件下二次晶化3天,晶化结束后,用去离子水反复离心洗涤至产物为中性(在10000rpm下离心10min),在100℃的干燥箱中烘干12小时;最后在550℃空气氛围下煅烧6h,得到等级孔beta分子筛催化剂a4。

69.对本实施例4制备的等级孔beta分子筛催化剂进行分析。

70.采用德国bruker公司的d8advance型x射线衍射仪对实施例4制备的等级孔beta分

子筛催化剂进行表征。结果如图1所示,图1可知,样品为beta沸石的特征衍射峰。

71.bet吸附等温曲线通过n2吸附在

‑

196℃下对实施例4制备的等级孔beta分子筛催化剂进行全孔分析,以及对该催化剂进行介孔和微孔分析。如图2所示,可以看出本技术实施例的等级孔beta分子筛催化剂在相对压力p/p0<0.01有明显的快速地吸收,同时具有type

‑

iv型等温线h3型回滞环,说明同时存在微孔和介孔两种孔结构。图3说明微孔大小为~0.56

×

0.76nm,~1.1nm为三维孔道交界处的空腔尺寸。图4说明介孔大小为~3.7nm。

72.采用日本hitachi公司s

‑

4800型冷场发射电子显微镜对实施例4制备的等级孔beta分子筛催化剂进行表征。结果如图5所示,本实施例样品形貌均一,呈现厚薄大小均一的方形结构,表面有明显碱蚀刻留下的粗糙褶皱,也有附着生长的小晶粒。

73.采用日本电子的jem

‑

2100hr型200kv透射电子显微镜对实施例4制备的等级孔beta分子筛催化剂进行表征。结果如图6所示,本实施例样品形貌均一,方块样品结构致密度不一,明暗交互清晰,晶内介孔明显,证明材料多孔的存在。

74.对比例1

75.本技术对比例提供了另一种制备方法,具体包括:

76.参照实施例4的方法,区别在于不添加无水乙醇,其余步骤与实施例4一致,但是无法制得分子筛催化剂产物。

77.对比例2

78.本技术对比例提供了另一种制备方法,具体包括:

79.参照实施例4的方法,区别在于将正硅酸乙酯替代气相二氧化硅,且添加的四乙基氢氧化铵质量为28.4g,其余步骤与实施例4一致,但是无法制得分子筛催化剂产物。

80.对比例3

81.本技术对比例提供了另一种制备方法,具体包括:

82.参照实施例4的方法,区别在于添加的四乙基氢氧化铵质量为28.4g,其余步骤与实施例4一致,但是无法制得分子筛催化剂产物。

83.对比例4

84.本技术对比例提供了另一种制备方法,具体包括:

85.参照实施例4的方法,区别在于将硅胶替代气相二氧化硅,且添加的四乙基氢氧化铵质量为22.6g,去离子水的质量为6.35g,硅胶的质量为6.76g,氟化铵的质量为0.17g,其余步骤与实施例4一致,但是无法制得分子筛催化剂产物。

86.综上所述,本技术解决了现有技术中等级孔beta分子筛催化剂制备方法存在的无法控制孔径大小和分布的技术缺陷。本技术首先通过将含有硅、模板剂、助剂乙醇、和矿化剂氟化铵的前体溶液a进行第一次晶化合成完整的全硅beta分子筛材料(即产物b),接着再在全硅beta分子筛材料的基础上,通过与含铝源的有机碱前体溶液c混合后进行第二次晶化,在有机碱性的条件下选择性脱硅加铝,将铝原子引入骨架,同时生成介孔结构。本技术使用氟化铵作为矿化剂合成全硅beta分子筛,未使用危险的氢氟酸,提供合成的安全性

87.此外,从上述结果可知,本技术的全硅beta分子筛必须在加入助剂乙醇的情况下才能制备成功。本技术进行第二次晶化后的等级孔beta分子筛催化剂为介孔材料,在二次晶化过程中形成介孔同时在骨架中引入铝原子,使得该材料具有了催化活性,与此同时,也能很好地提高扩散性能,延长催化剂的使用寿命和循环稳定性。本技术的等级孔beta分子

筛催化剂符合现代工业化的生产需要,等级孔结构的引入可以有效缓解催化剂在应用过程中因大分子扩散限制、积碳的产生等引起催化剂活性下降和失活等问题,使其保持了良好的催化稳定性。

88.同时,本技术在制备过程中,始终未引入钾离子、钠离子等阳离子,因此无需经过后续繁琐的离子交换过程使分子筛具有活性,只需要简单焙烧处理之后便可直接用于催化反应。显著节约了生产成本和简化了制备过程。

89.以上所述仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1