一种喷涂装置及喷涂方法与流程

1.本技术涉及半导体技术领域,涉及但不限于一种喷涂装置及喷涂方法。

背景技术:

2.在半导体集成电路领域中,光刻工艺一直被认为是集成电路制造中最关键的步骤,其在整个工艺过程中需要被多次使用,其稳定性及可靠性对产品的质量、良率和成本有着很重要的影响;光刻工艺是一个复杂的过程,其本质是把电路结构以图形的形式复制到以后要进行刻蚀和离子注入的晶圆上,首先利用光刻胶涂布系统在晶圆上形成一层感光材料-光刻胶薄层,再将平行光经过掩膜版照射在光刻胶薄层上使其曝光而变质,最后利用显影液进行显影完成图形转移。

3.相关技术中,请参考图1,一般采用向光阻瓶10内泵送气体11(如氮气n2),通过挤压光阻瓶内的光阻12,使光阻喷涂在晶圆上,但是有时氮气会溶解到光刻胶/光阻(photoresist,pr)中,引起气泡13问题,这些气泡会导致涂膜质量差,进而造成光阻图案破损现象。

技术实现要素:

4.鉴于以上问题,本技术实施例提供一种喷涂装置及喷涂方法。

5.第一方面,本技术实施例提供一种喷涂装置,包括:

6.储料仓,用于盛放喷涂材料;

7.排气压缩单元,用于排出所述储料仓中的气体,并压缩所述储料仓的容积使存储于所述储料仓中的所述喷涂材料进入输料单元;

8.所述输料单元,用于输送所述喷涂材料至使用端。

9.第二方面,本技术实施例一种喷涂方法,所述方法包括:

10.通过喷涂装置中排气压缩单元排出所述喷涂装置中储料仓中的气体;

11.当所述储料仓中的气体排净后,通过所述排气压缩单元压缩所述储料仓的容积使存储于所述储料仓中的喷涂材料进入输料单元;

12.通过所述输料单元输送所述喷涂材料至使用端。

13.本技术实施例提供的喷涂装置和喷涂方法,其中,喷涂装置包括:储料仓,用于盛放喷涂材料;排气压缩单元,用于排出储料仓中的气体,并压缩储料仓的容积使存储于储料仓中的喷涂材料进入输料单元;输料单元,用于输送喷涂材料至使用端,如此,能够改变传统的采用泵送气体改变储料仓中气压的喷涂装置,避免气体溶入喷涂材料中产生气泡,提高了涂膜的质量。

附图说明

14.图1为相关技术中的喷涂装置;

15.图2a为本技术实施例中的一种喷涂装置;

16.图2b是本技术实施例中的一种喷涂方法;

17.图3至图12为本技术实施例中的一种喷涂装置。

具体实施方式

18.基于相关技术中存在的问题,本技术实施例提供一种喷涂装置,利用排气压缩单元排出储料仓中的气体,压缩储料仓的容积使存储于储料仓中喷涂材料进入输料单元,不向储料仓中泵送气体挤压喷涂材料使喷涂材料进入输料单元,避免了气体溶入喷涂材料,从而避免了产生气泡,提高了涂膜的质量,进而提高了产品的质量。

19.为了使本技术实施例的目的、技术特征和优点更为明显易懂,下面结合附图对本技术的具体实施方式做进一步详细描述。所描述的实施例仅仅是本技术可实施方式的一部分,而不是其全部,不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本技术将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。在详述本技术实施例时,为便于说明,示意图只是示例,其在此不应限制本技术实施例的保护范围;在实际制作中应包含长度、宽度及深度的三维空间尺寸。图中相同的附图标记表示相同或类似的结构,因而将省略它们的详细描述。

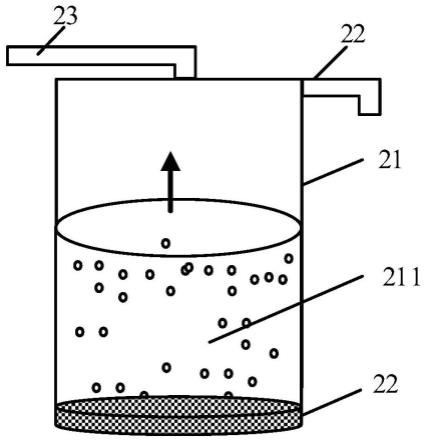

20.本技术实施例提供一种喷涂装置,请参考图2a,一种喷涂装置,包括:

21.储料仓21,用于盛放喷涂材料211;

22.排气压缩单元22,用于排出所述储料仓21中的气体,并压缩所述储料仓21的容积使存储于所述储料仓21中的所述喷涂材料211进入输料单元23;

23.所述输料单元23,用于输送所述喷涂材料211至使用端。

24.本实施例中,所述排气压缩单元可以是任意能压缩储料仓容积,排出储料仓中的气体并且能够使储料仓中的喷涂材料进入输料单元的设备。

25.在一些实施例中,所述储料仓可以选用不锈钢材质或者其他不与喷涂材料发生反应的材质;所述储料仓的外部还可以设置避光层,用来保护所述喷涂材料。避光层可以采用避光材料例如黑色聚乙烯/铝裱纸复合材料等。

26.在实际应用中,所述储料仓中的气体包括:溶于喷涂材料中的气泡以及喷涂材料上方的气体。一般来说,所述储料仓中的气体一般为空气,空气的成分主要包括氮气和氧气;所述储料仓中的气体还可以是惰性气体例如氦气。

27.本实施例中,通过采用排气压缩单元压缩储料仓容积,使储料仓的容积缩小,从而使存储于储料仓中的喷涂材料进入输料单元来实现喷涂,避免了传统技术中通过向光阻瓶中泵送气体挤压光阻瓶内的光阻来实现喷涂的过程中引起气泡的问题,提高了涂膜质量,进而提高产品质量。

28.基于图2a提供的装置,本技术实施例还提供一种喷涂方法,请参考图2b,所述方法包括以下步骤:

29.步骤201、通过喷涂装置中排气压缩单元排出所述喷涂装置中储料仓中的气体。

30.步骤202、通过排气压缩单元压缩所述储料仓的容积使存储于所述储料仓中的喷涂材料进入输料单元。

31.其中,步骤202是在所述储料仓中的气体排净后才开始执行的。

32.步骤203、通过所述输料单元输送所述喷涂材料至使用端。

33.本技术实施例再提供一种喷涂装置,请参考图3,一种喷涂装置,包括储料仓21、排气压缩单元和输料单元23,其中,

34.所述储料仓21用于盛放喷涂材料211;

35.所述输料单元23用于输送所述喷涂材料211至使用端;

36.所述排气压缩单元包括排气部件221、升降部件222、第一控制阀门223和第二控制阀门224,其中,所述升降部件222,用于在所述第一控制阀门223为关闭和所述第二控制阀门224为打开的状态下,压缩所述储料仓21的容积并通过所述排气部件221排出所述储料仓21中的气体;

37.所述升降部件222,还用于在所述储料仓21中的气体排净后,在所述第一控制阀门223为打开和所述第二控制阀门224为关闭的状态下,压缩所述储料仓21的容积使所述喷涂材料211进入所述输料单元23。

38.在一些实施例中,所述排气部件可以设置在储料仓的顶部也可以设置在储料仓的侧壁。所述排气部件设置在所述储料仓的顶部,能够将所述储料仓中的气体完全排出,且不容易导致所述喷涂材料溢出。

39.在一些实施例中,所述升降部件可以是实现压缩所述储料仓容积的任何部件,例如,所述升降部件可以设置于储料仓的底部或顶部,所述升降部件可以是可移动的活塞,通过给可移动的活塞施加外力来使其移动从而压缩所述储料仓的容积。可移动的活塞与所述储料仓的侧壁紧密接触,密封性较好。

40.在一些实施例中,可移动的活塞可以充当储料仓的顶部或者底部,喷涂装置中的储料仓可以不再额外设置储料仓顶部或者底部。

41.在一些实施例中,可移动的活塞可以设置在储料仓底部的下方或者顶部的上方,通过移动活塞使储料仓底部向上运动或者顶部向下运动从而压缩储料仓的容积。所述升降部件还可以采用丝杆升降机、齿轮手摇升降机、涡轮升降机等来实现,其中,齿轮手摇升降机通过齿轮传动结构,迫使与齿轮传动结构连接的储料仓的底部向上运动,或者,迫使与齿轮传动结构连接的储料仓的顶部向下运动。在另一些实施例中,升降部件也可以和可移动活塞组合使用,采用升降部件推动活塞移动。

42.在一些实施例中,在储料仓中的喷涂材料全部输送至输料单元后,可以通过外力作用使升降部件恢复到初始位置,即恢复储料仓最初的容积,从而重复利用此喷涂装置。

43.基于图3提供的装置,本技术实施例还提供一种喷涂方法,所述方法包括以下步骤:

44.步骤301、关闭所述第一控制阀门223,打开所述第二控制阀门224。

45.步骤302、通过所述升降部件222压缩所述储料仓21的容积并通过所述排气部件221排出所述储料仓21中的气体。

46.步骤303、打开所述第一控制阀门223,关闭所述第二控制阀门224。

47.步骤304、通过所述升降部件222压缩所述储料仓21的容积使所述喷涂材料211进入所述输料单元23。

48.步骤305、通过所述输料单元23输送所述喷涂材料211至使用端。

49.其中,步骤303是在所述储料仓中的气体排净之后执行的。

50.在一些实施例中,请参考图4,所述排气压缩单元还包括离心部件225;所述离心部

件225,设置于所述储料仓21内,用于分离所述喷涂材料中104的气泡和所述喷涂材料211。

51.在实现应用中,离心部件可以采用离心转盘、离心棒等来实现。

52.在一些实施例中,升降部件设置在顶部的时候,所述离心部件也可以设置在顶部,当升降部件在储料仓顶部向下压缩时,离心部件在一定时间内接触不到喷涂材料,因此离心部件可以采用可伸缩式的,离心部件可以伸长,使离心部件可以充分接触喷涂材料,高效地离心出喷涂材料中的气泡。在储料仓中的喷涂材料剩余较少时,可以压缩离心部件,使储料仓中的喷涂材料尽可能多的排出,提高喷涂材料的使用率。当储料仓中的喷涂材料全部输送至输料单元后,如果需要清洗储料仓,可以通过离心部件工作和升降部件不断地上下往复运动清洗储料仓。

53.在一些实施例中,无论升降部件设置在储料仓的底部还是顶部,所述离心部件225都可以设置储料仓的底部,这样离心部件225可以充分接触喷涂材料,从而更高效地离心出喷涂材料中的气泡。由于离心部件自身有一定的高度(厚度),可能会导致储料仓内的喷涂材料无法完全排出,此处离心部件可以采用可伸缩式的,最后剩余的喷涂材料的量与离心部件的可压缩程度有关,离心部件的可压缩程度越大,则剩余的喷涂材料会越少,离心部件的可压缩程度越小,则剩余的喷涂材料越多。

54.本实施例中,所述离心部件通过离心力使比重较轻的气泡跑到所述喷涂材料的表面,从而通过升降部件压缩储料仓容积,完全排出储料仓中的气体,避免气泡混合于喷涂材料中,减少产生涂膜缩孔、针孔、疵点、鱼眼等弊病,提高了涂膜质量,进而提高了产品的质量。

55.基于图4提供的装置,在一些实施例中,所述步骤302之前还包括以下步骤:通过离心部件分离所述喷涂材料中的气泡和所述喷涂材料。

56.在实际应用中,通过离心部件分离所述喷涂材料中的气泡和所述喷涂材料这一步骤可以在步骤302之前,这样就可以将在压缩所述储料仓之前将溶于喷涂材料中的气泡分离出来,有利于排出储料仓中的气体;也可以多次循环通过离心部件分离所述喷涂材料中的气泡和所述喷涂材料这一步骤和步骤302,例如,先通过升降部件压缩所述储料仓到储料仓的容积到缩小至二分之一时,通过离心部件分离所述喷涂材料中的气泡和所述喷涂材料,接着在继续压缩所述储料仓的容积到容积缩小至四分之一时,通过离心部件再次分离所述喷涂材料中的气泡和所述喷涂材料,这样不断循环这两个步骤,可以更好地将所述储料仓中的气体排净,从而使喷涂材料中没有气泡,提高后续涂膜的质量,从而提高产品的质量。

57.在一些实施例中,请参考图5,所述装置还包括:第一驱动单元24,用于驱动所述升降部件222压缩所述储料仓21的容积;控制单元(图中未示出),用于控制所述第一驱动单元24驱动所述升降部件222工作。

58.这里,所述升降部件可以理解为可以通过手动使其压缩所述储料仓容积,也可以通过控制单元控制第一驱动单元来实现压缩所述储料仓容积。所述第一驱动单元可以是电机,也可以是液压缸。

59.本实施例中,采用第一驱动单元和控制单元可以在升降部件压缩储料仓容积时,有利于控制喷涂材料以恒定的速度进入输料单元,从而提高涂膜均匀性。

60.基于图5,在一些实施例中,所述步骤302通过以下步骤来实现:通过控制单元控制

第一驱动单元24驱动所述升降部件222压缩所述储料仓21的容积排出所述储料仓21中的气体;所述步骤304通过以下步骤来实现:通过控制单元控制第一驱动单元24驱动所述升降部件222压缩所述储料仓21的容积使所述喷涂材料211进入所述输料单元23。

61.在一些实施例中,请参考图6,所述储料仓21包括筒盖212、筒体213和筒底214,所述筒盖212或所述筒底214其中至少之一与所述筒体213活动连接;所述升降部件222设置于与所述筒体213活动连接的所述筒盖上212或所述筒底214上。

62.在本实施例中,所述筒盖212或所述筒底214其中至少之一与所述筒体213活动连接的目的是使升降部件可以压缩储料仓的容积。

63.本技术实施例再提供一种喷涂装置,请参考图7,所述装置包括:储料仓21、排气压缩单元、输料单元23、第一驱动单元24、第二驱动单元25、第三驱动单元26和控制单元,其中:

64.所述储料仓21用于盛放喷涂材料211;

65.所述排气压缩单元包括排气部件221、升降部件222、第一控制阀门223和第二控制阀门224;所述升降部件222,用于在所述第一控制阀门223为关闭和所述第二控制阀门224为打开的状态下,压缩所述储料仓21的容积并通过所述排气部件221排出所述储料仓21中的气体;

66.所述升降部件222,还用于在所述储料仓21中的气体排净后,在所述第一控制阀门223为打开和所述第二控制阀门224为关闭的状态下,压缩所述储料仓21的容积使所述喷涂材料211进入所述输料单元23;

67.所述输料单元23用于输送所述喷涂材料211至使用端;

68.所述第一驱动单元24用于驱动所述升降部件222压缩所述储料仓21的容积;

69.所述第二驱动单元25用于驱动所述第一控制阀门223和所述第二控制阀门224的打开或关闭;

70.所述第三驱动单元26用于驱动所述离心部件225工作;

71.所述控制单元用于控制所述第二驱动单元25驱动所述第一控制阀门223关闭和所述第二控制阀门224打开后,控制所述第一驱动单元24驱动所述升降部件222压缩所述储料仓21的容积和控制所述第三驱动单元26驱动所述离心部件225工作;

72.所述控制单元还用于在所述储料仓21中的气体排净后,控制所述第二驱动单元25驱动所述第一控制阀门223打开和所述第二控制阀门224的关闭。

73.这里可以理解为,在实际应用中,所述喷涂装置可以包括以下情况:

74.情况一:仅包括第一驱动单元,不包括第二驱动单元和第三驱动单元;

75.情况二:仅包括第二驱动单元,不包括第一驱动单元和第三驱动单元;

76.情况三:仅包括第三驱动单元,不包括第一驱动单元和第二驱动单元;

77.情况四:包括第一驱动单元和第二驱动单元,不包括第三驱动单元;

78.情况五:包括第一驱动单元和第三驱动单元,不包括第二驱动单元;

79.情况六:包括第二驱动单元和第三驱动单元,不包括第一驱动单元;

80.情况七:包括第一驱动单元、第二驱动单元和第三驱动单元。

81.在一些实施例中,所述喷涂材料为光阻,所述喷涂材料还可以为其他液体例如油漆或者水性涂料等。

82.基于图7提供的装置,本技术实施例还提供一种喷涂方法,所述方法包括以下步骤:

83.步骤701、通过所述控制单元控制所述第二驱动单元25驱动所述第一控制阀门223关闭和所述第二控制阀门224打开。

84.步骤702、通过所述控制单元控制所述第三驱动单元26驱动所述离心部件225工作。

85.步骤703、通过控制单元控制第一驱动单元24驱动所述升降部件222压缩所述储料仓21的容积排出所述储料仓21中的气体。

86.步骤704、通过所述控制单元控制所述第二驱动单元25驱动所述第一控制阀门223打开和所述第二控制阀门224关闭。

87.步骤705、通过控制单元控制第一驱动单元24驱动所述升降部件222压缩所述储料仓21的容积使所述喷涂材料211进入所述输料单元23。

88.步骤706、通过所述输料单元23输送所述喷涂材料211至使用端。

89.其中,所述步骤704是在所述储料仓中的气体排净之后执行的。

90.在一些实施例中,所述步骤702和步骤703可以交替进行,使储料仓中的气体完全排出。

91.由于在升降部件222压缩所述储料仓21的容积排出气体的时候,虽然所述储料仓21里的压力与大气压保持一致,但储料仓上方的少量气体仍有可能溶入所述喷涂材料211,如果抽出所述储料仓21中的气体,就可以避免气体溶入所述喷涂材料211中。

92.基于此,本技术实施例再提供一种喷涂装置,参考图8,所述装置包括:储料仓21、排气压缩单元和输料单元23,其中:

93.所述储料仓21用于盛放喷涂材料211;

94.所述排气压缩单元包括升降部件222、第一控制阀门223和抽真空部件226;

95.所述抽真空部件226用于在所述第一控制阀门223为关闭的状态下,抽出所述储料仓21中的气体;

96.所述升降部件222还用于在所述储料仓21中的气体排净后,在所述第一控制阀门223为打开的状态下,压缩所述储料仓21的容积使所述喷涂材料211进入所述输料单元23;

97.所述输料单元23用于输送所述喷涂材料211至使用端。

98.在一些实施例中,所述抽真空部件可以采用射水式抽气器、射汽式抽气器、往复泵和离心式真空泵(水环式真空泵、旋片式真空泵)等来实现。

99.在本实施例中,抽真空部件抽出储料仓中的气体,外界压力变小,气泡体积变大,从而破裂,消除气泡,减少产生涂膜缩孔、针孔、疵点、鱼眼等弊病,提高了涂膜质量,进而提高了产品的质量。

100.基于图8提供的装置,本技术实施例还提供一种喷涂方法,所述方法包括以下步骤:

101.步骤801、关闭所述排气压缩单元中的第一控制阀门223。

102.步骤802、通过所述排气压缩单元中的抽真空部件226抽出所述储料仓21中的气体。

103.步骤803、关闭所述抽真空部件226,打开所述第一控制阀门223。

104.步骤804、通过所述排气压缩单元中的升降部件22压缩所述储料仓21的容积使所述喷涂材料211进入所述输料单元23。

105.步骤805、通过所述输料单元23输送所述喷涂材料211至使用端。

106.其中,步骤803是在所述储料仓中的气体排净后执行的。

107.本技术实施例还提供一种喷涂装置,请参考图9,所述装置包括:储料仓21、排气压缩单元、输料单元23、第一驱动单元24和控制单元(未示出),其中:

108.所述储料仓21用于盛放喷涂材料211;

109.所述排气压缩单元包括抽真空部件226、升降部件222和第一控制阀门223;

110.所述抽真空部件226,用于在所述第一控制阀门223为关闭的状态下,抽出所述储料仓21中的气体;

111.所述升降部件222,还用于在所述储料仓21中的气体排净后,在所述第一控制阀门223为打开的状态下,压缩所述储料仓21的容积使所述喷涂材料211进入所述输料单元23;

112.所述输料单元23用于输送所述喷涂材料211至使用端;

113.所述第一驱动单元24用于驱动所述升降部件222压缩所述储料仓21的容积;

114.所述控制单元用于控制所述抽真空部件226工作或停止工作;

115.所述控制单元还用于控制所述第一驱动单元24驱动所述升降部件222工作。

116.其中,第一驱动单元与前述一些实施例中的相同。通过控制单元实现对抽真空部件226的控制,方便根据需要调节抽真空的速率。

117.在一些实施例中,请参考图9,所述装置还包括:

118.第二驱动单元25,用于驱动第一控制阀门223的打开与关闭;

119.控制单元(未示出),用于在所述抽真空部件226工作前控制所述第二驱动单元驱动所述第一控制阀门223关闭;

120.所述控制单元,还用于在所述储料仓21中的气体排净后,控制所述第二驱动单元25驱动所述第一控制阀门223打开和控制所述第一驱动单元24驱动所述升降部件222压缩所述储料仓21的容积。

121.基于图9提供的喷涂装置,上述步骤801至步骤804分别可以通过下面步骤901至步骤904来实现:步骤901、通过控制单元控制第二驱动单元25关闭所述第一控制阀门223。步骤902、通过所述控制单元控制所述抽真空部件226抽出所述储料仓21中的气体。步骤903、通过所述控制单元控制所述抽真空部件226停止工作,通过所述控制单元打开所述第一控制阀门223。步骤904、通过所述控制单元控制所述第一驱动单元24驱动所述升降部件222压缩所述储料仓的容积使存储于所述储料仓21中的喷涂材料211进入输入单元。

122.在一些实施例中,请参考图10,所述排气压缩单元还包括离心部件225;所述离心部件225,设置于所述储料仓21内,用于分离所述喷涂材料211中的气泡和所述喷涂材料211。

123.在一些实施例中,请参考图10,所述装置还包括:

124.第三驱动单元26,用于驱动所述离心部件225工作;

125.所述控制单元,用于控制所述第三驱动单元26驱动所述离心部件225工作。

126.在实际应用中,所述第三驱动单元26可以是电机或者其他可以驱动离心部件工作的设备,缩短气泡跑到所述喷涂材料211的表面的时间。当采用第三驱动单元采用电机时,

离心部件225可以通过转轴与电机相连。当升降部件设置于储料仓的底部时,由于升降部件推动储料仓的底部向上移动,位于储料仓底部上方的离心单元也需要同步运动。

127.基于图10提供的装置,本技术实施例还提供一种喷涂方法,所述方法包括以下步骤:

128.步骤1001、通过所述控制单元控制所述第一驱动单元24驱动所述第一控制阀门223关闭。

129.步骤1002、通过所述控制单元控制所述第三驱动单元26驱动所述离心部件225工作。

130.步骤1003、通过所述控制单元控制所述抽真空部件226工作,以抽出所述储料仓21中的气体。

131.步骤1004、通过所述控制单元控制所述抽真空部件226停止工作,通过所述控制单控制打开所述第一控制阀门223。

132.步骤1005、通过所述控制单元控制所述第一驱动单元24驱动所述升降部件222压缩所述储料仓21的容积使存储于所述储料仓21中的喷涂材料211进入输入单元。

133.步骤1006、通过所述输料单元23输送所述喷涂材料211至使用端。

134.在本实施例中,所述喷涂材料可以是光阻。

135.在一些实施例中,请参考图11,所述储料仓21包括筒盖212、筒体213和筒底214,所述筒盖212或所述筒底214其中至少之一与所述筒体213活动连接;所述升降部件222设置于与所述筒体213活动连接的所述筒盖上212或所述筒底214上。

136.其中,所述升降部件可以设置在所述筒底上,升降部件可以推动筒底向上移动,从而压缩所述储料仓的容积排出储料仓中的气体并使存储与所述储料仓中的所述喷涂材料进入所述输料单元。

137.在实际应用中,所述升降部件也可以设置在筒盖上,所述排气部件设置于筒盖上,升降部件推动筒盖向下移动,从而压缩所述储料仓的容积排出储料仓中的气体并使存储与所述储料仓中的所述喷涂材料进入所述输料单元。

138.无论是升降部件设置在筒底还是筒盖上,都必须使筒盖或者筒底与筒体接触良好,有很好的密封性,可以在筒盖或者筒底与筒体的连接处设置橡胶密封圈或密封垫。

139.在一些实施例中,请参考图12,所述输料单元23包括输料管231;

140.所述输料管231的一端连接所述储料仓21,所述输料管231的另一端连接所述使用端;

141.所述第一控制阀门223设置于所述输料管231上。

142.在一些实施例中,请参考图12,输料单元23还包括缓冲仓232;所述缓冲仓232设置于所述第一控制阀门223与所述使用端之间的所述输料管231上,用于排除所述喷涂材料中的微气泡,并存储所述喷涂材料。

143.在实际应用中可以选择设置或者不设置缓冲仓,设置缓冲仓可以进一步排除喷涂材料中的微气泡,提高后续涂膜质量,从而提高产品质量。另外,缓冲仓也可以用来盛放已经排出气泡的喷涂材料,在后续使用时,可以不用等待,提高生产效率。

144.在一些实施例中,所述喷涂材料为光阻,所述喷涂材料还可以为其他液体例如油漆或者水性涂料等。

145.基于图12提供的装置,在一些实施例中,所述步骤1006通过以下步骤来实现:所述喷涂材料先经过所述第一控制阀门,之后经过缓冲仓,最后到达使用端。

146.需要说明的是,本实施例中(喷涂方法)与前述实施例中(喷涂装置)中相似或相同结构的限定或描述,在本实施例中不再限定,具体请参考前述实施例相应部分的限定或描述。

147.以上所述,仅为本技术的示例性的实施例而已,并非用于限定本技术的保护范围,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1