一种氨法烟气脱硫的曝气氧化装置和方法与流程

1.本发明涉及一种强制氧化的曝气氧化装置和方法,具体涉及将氨法烟气脱硫产生的亚硫酸铵强制氧化成硫酸铵的装置和方法,属于湿式氨法烟气脱硫技术领域。

背景技术:

2.中国是以煤为主要能源的国家,在一次能源中占比高达75%以上。煤燃烧产生的二氧化硫是最主要的大气污染物。湿式氨

‑

硫酸铵法烟气脱硫工艺作为一种资源回收型环保工艺,以其气

‑

液反应速度快、易获得高脱硫效率以及脱硫副产物可回收利用等优点而在电力、化工和冶金等行业的烟气脱硫领域中得到了一些应用和推广。但是,氨法烟气脱硫技术长时间存在着氨逃逸、气溶胶、亚硫酸铵氧化难以及腐蚀性强等难题。

3.氨法烟气脱硫技术以氨为吸收剂,吸收烟气中的二氧化硫后生成亚硫酸铵。由于亚硫酸铵不稳定,易发生分解而重新释放出氨和二氧化硫,因此需要将生成的亚硫酸铵氧化成稳定的硫酸铵。在氨法烟气脱硫工程实践中,都是采用曝气式的强制氧化方式,将空气加压后通入到含有亚硫酸铵的溶液中,空气中的氧溶解于溶液中,和亚硫酸铵发生反应生成硫酸铵。但由于氨法烟气脱硫系统浆液中溶解盐的浓度高,会抑制氧的溶解。因此,相对于石灰石

‑

石膏法烟气脱硫技术中亚硫酸钙的氧化,亚硫酸铵的氧化速率更低,亚硫酸铵更难被氧化。

4.如何设计氧化装置,提高亚硫酸铵的氧化率,保证亚硫酸铵被完全氧化;提高氧化空气的利用率,减少氧硫比,降低氧化风机的能耗;同时保证氧化装置不发生堵塞,能长期可靠稳定运行。这些就成为了氨法烟气脱硫技术发展过程中亟待解决的关键问题。

5.现有技术中,曝气氧化装置主要存在氧化空气利用率低和曝气管经常发生堵塞等问题。目前,曝气氧化装置采用的是“丰”形结构的氧化空气管,即一根母管加若干直径20

‑

200mm支管的结构,在支管上开有很多直径3

‑

30mm的小孔,母管和支管的末端封闭。由于这种曝气装置氧化空气的利用率比较低,因此,需要选择较大的氧硫比(如2

‑

8倍)和大风量的氧化风机。一方面会导致氧化风机的能耗很高,另一方面会使得氧化空气母管管径较大,母管阻挡的截面积较多,导致氧化空气分布不均匀。为提高氧化空气的利用率,需要在曝气氧化装置上方安装2

‑

5层布风板强化空气的再次分布,因而也增加了投资和氧化风机的压头。曝气氧化装置另一个作用是搅拌以防止浆液中的硫铵结晶发生沉积,但由于氧化空气分布不均匀,在实际运行中经常会发生局部硫铵的沉积,随着运行时间的增加,沉积的硫铵越来越多,将整个曝气氧化装置埋住,支管上的小孔被堵塞,氧化风机超温、超压。由于无法在线处理,严重时氨法脱硫系统被迫停运来清理沉积的硫铵。

技术实现要素:

6.本发明的目的是克服现有技术中的不足,提供一种氨法烟气脱硫的曝气氧化装置和方法,以提高氧化空气的利用率和氧化空气分布的均匀性,同时实现曝气氧化装置的防堵冲洗,能降低曝气氧化装置的能耗,提高曝气氧化装置运行稳定性。

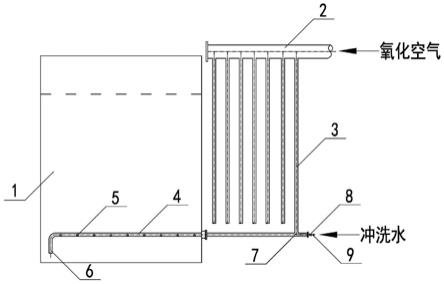

7.这种氨法烟气脱硫的曝气氧化装置,包括氧化空气母管、氧化空气支管和冲洗水管;氧化空气母管位于氧化槽外并且高位、水平布置;氧化空气支管为氧化空气母管分支,氧化空气支管包括氧化槽外支管和氧化槽内支管,氧化槽外支管位于氧化槽外,由竖直支管和水平支管组成,氧化槽外支管的水平支管连通氧化槽内支管,氧化槽内支管位于氧化槽内底部;氧化槽内支管上开有若干氧化空气喷孔;氧化槽内支管末端设置垂直向下的开放式的支管末端弯管;每根氧化槽外支管的水平支管在进氧化槽前设置三通,三通的接口一与氧化槽外支管的竖直支管相连,接口二与氧化槽外支管的水平支管相连,接口三与冲洗水管相连,冲洗水管上设置冲洗阀。

8.作为优选:氧化空气母管比氧化槽运行液位高1

‑

1.5m。

9.作为优选:氧化空气喷孔成组排列,孔组距离为120

‑

200mm,每组2个或3个。

10.作为优选:当每组氧化空气喷孔数量为2个时,两个氧化空气喷孔沿支管截面竖直中心线对称布置,夹角为90

°

;当每组氧化空气喷孔数量为3个时,其中两个氧化空气喷孔沿支管截面竖直中心线对称布置,夹角为90

°

,另外一个氧化空气喷孔位于氧化槽内支管底部。

11.作为优选:氧化空气喷孔的空气流速为30

‑

60m/s。

12.作为优选:氧硫比为2.0

‑

4.0。

13.作为优选:氧化空气母管和氧化空气支管中的氧化空气流速为10

‑

30m/s。

14.作为优选:氧化空气支管的直径为50

‑

150mm。

15.作为优选:氧化空气喷孔的孔径为8

‑

12mm。

16.这种氨法烟气脱硫的曝气氧化装置的工作方法,来自氧化风机的氧化空气经氧化槽外高位、水平布置的氧化空气母管后进入氧化槽外竖直布置的氧化槽外支管的竖直支管,然后经氧化槽底部水平布置的氧化槽外支管的水平支管和氧化槽内支管水平进入氧化槽,最后经氧化槽内支管上的氧化空气喷孔喷射到氧化槽的溶液中;当进行冲洗时,打开冲洗阀,冲洗水经冲洗水管对氧化槽内支管进行冲洗。

17.本发明的有益效果是:

18.1、本发明通过将曝气氧化装置母管外置于氧化槽外部而内部仅设置支管,布置时更方便,可以使得氧化空气能更均匀地分布在整个氧化槽的截面上,省掉传统技术中的布风板,节省投资,提高氧化空气的利用率和亚硫酸铵的氧化率。

19.2、本发明通过选择合适的曝气氧化装置支管喷孔流速,强化氧气的溶解传质,提高溶解氧的平衡浓度,提高亚硫酸铵的氧化速率,提高曝气氧化装置的氧化效果。

20.3、本发明通过选择合适的氧硫比,减少所需要的氧化风量,降低氧化风机的能耗。

21.4、本发明通过在曝气氧化装置的每根支管安装三通和冲洗水管,可以实现氧化风管的在线冲洗,防止曝气氧化装置发生堵塞,提高曝气氧化装置的运行可靠性。

22.5、本发明通过在曝气氧化装置支管末端设置开放式的弯管,便于曝气氧化装置的离线检查和检修,具有很高的实用性和广阔的应用前景。

附图说明

23.图1为本发明的曝气氧化装置结构示意图;

24.图2为氧化槽内支管布置示意图;

25.图3为两喷孔组开孔示意图;

26.图4为三喷孔组开孔示意图;

27.图5为氧硫比和氧化装置插入深度的关系图。

28.附图标记说明:1

‑

氧化槽;2

‑

氧化空气母管;3

‑

氧化槽外支管;4

‑

氧化槽内支管;5

‑

氧化空气喷孔;6

‑

支管末端弯管;7

‑

三通;8

‑

冲洗阀;9

‑

冲洗水管。

具体实施方式

29.下面结合实施例对本发明做进一步描述。下述实施例的说明只是用于帮助理解本发明。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

30.实施例一

31.本技术实施例一提供一种氨法烟气脱硫的曝气氧化装置,包括氧化空气母管2、氧化空气支管和冲洗水管9。氧化槽1内不设置母管仅设置支管,氧化槽内也不需要设置布风板。氧化空气母管2和氧化空气支管组成手形结构,区别于现有技术的“丰”形结构氧化装置中的母管和支管都位于氧化槽中,“丰”中的“竖”为母管,“横”为支管,支管分布在母管两侧。本专利中的手形结构氧化装置,在氧化槽外的母管水平段分支成所需要根数的支管后垂直向下,然后沿水平方向从氧化槽底部进入氧化槽,只有支管位于氧化槽中,母管位于氧化槽外,母管犹如手臂,支管犹如手指,易于布置,使得氧化空气能更均匀地分布。

32.氧化空气加入量为亚硫酸(氢)铵被氧化所需要的理论空气量的2.0

‑

4.0倍,即氧硫比为2.0

‑

4.0,减少氧化风量,以降低氧化风机的能耗。

33.氧化空气母管2位于氧化槽1外,高位、水平布置,比氧化槽运行液位高1

‑

1.5m。氧化空气母管2中氧化空气流速为20

‑

25m/s。

34.氧化空气支管为高位、水平布置的氧化空气母管2分支,氧化空气支管包括氧化槽外支管3和氧化槽内支管4。氧化槽外支管3位于氧化槽1外,由竖直支管和水平支管组成。支管中氧化空气流速为20

‑

25m/s,支管的直径为dn100,使氧化空气在氧化槽的截面上均匀分布,提高氧化空气利用率。

35.氧化槽外支管3的水平支管连通氧化槽内支管4,氧化槽内支管4位于氧化槽1内底部,氧化槽内支管4上开有若干氧化空气喷孔5,氧化空气喷孔5成组排列,每组2个或3个,孔组距离120

‑

200mm。当每组氧化空气喷孔5数量为2个时,两个氧化空气喷孔5沿支管截面竖直中心线对称布置,夹角为90

°

。当每组氧化空气喷孔5数量为3个时,其中两个氧化空气喷孔5沿支管截面竖直中心线对称布置,夹角为90

°

;另外一个氧化空气喷孔5位于氧化槽内支管4底部,垂直向下喷。喷孔的空气流速为30

‑

60m/s,强化氧气的溶解传质,促进氧气的溶解,提高溶解平衡浓度。喷孔的孔径为10mm,在高速的喷孔流速下能够自清洁,不易发生堵塞。

36.氧化槽内支管4末端设置垂直向下的90

°

弯管,弯管出口不封闭,也不设置盲板法兰,在氧化装置停运(离线)时,可以通过弯管检查氧化风管是否堵塞并进行高压水冲洗等。

37.每根氧化槽外支管3进氧化槽前设置等径的三通7,三通7的接口一与氧化槽外支管3的竖直支管相连,接口二与氧化槽外支管3的水平支管相连,接口三与dn32

‑

dn50的冲洗

水管9相连,冲洗水管9上设置冲洗阀8。

38.实施例二

39.本技术实施例二提供一种氨法烟气脱硫的曝气氧化装置的工作方法,具体如下:

40.1、工艺步骤:

41.本发明工艺可分为两个系统步骤:

42.1)曝气氧化系统

43.此系统包括氧化槽1、氧化空气母管2、氧化槽外支管3及氧化槽内支管4等部分。其目的是将氧化槽中亚硫酸铵完全氧化成硫酸铵所需要的空气均匀地分布在氧化槽中的溶液中,空气从氧化槽内支管上的喷孔高速喷入溶液中以强化氧气的溶解传质,能提高氧化空气利用率和亚硫酸铵的氧化率,减少氧硫比,同时减少氧化风机能耗、节约投资。

44.2)在线冲洗系统

45.此系统包括三通7、冲洗水阀8、冲洗水管9等部分。其目的是定期开启冲洗水对氧化槽内支管4进行冲洗,以免硫铵结晶以及氨垢等堵塞支管和喷孔,大大提高曝气氧化装置的长期稳定、可靠运行。

46.2、主要工艺参数:

47.1)氧硫比为2.5

‑

3.0。根据氨法脱硫的反应原理可知,理论氧硫比为2.0。在实际工程设计中,考虑到氧的传质效率,实际氧硫比会高于理论氧硫比。氧化装置氧的传质效率主要由氧化装置插入液面以下的深度决定。本专利氧化装置氧的传质效果好,实际氧硫比低,所需氧化风量少,氧化风机电耗低。氧硫比和氧化装置插入深度的关系见图5。

48.2)氧化槽内支管喷孔的空气流速为40

‑

50m/s,先初定喷孔直径和喷孔数量,然后微调喷孔直径和喷孔数量使流速处于此范围之内即可。

49.3)亚硫酸铵的氧化率不小于99%。

50.3、工艺流程:

51.来自氧化风机的氧化空气经氧化槽1外高位、水平布置的氧化空气母管2后进入氧化槽外竖直布置的氧化槽外支管3的竖直支管,然后经氧化槽1底部水平布置的氧化槽外支管3的水平支管和氧化槽内支管4水平进入氧化槽,最后经氧化槽内支管上的氧化空气喷孔5喷射到氧化槽1中的溶液中。

52.需要冲洗时,冲洗阀8打开,冲洗水经冲洗水管9对氧化槽内支管4进行冲洗。

53.4、应用实例:

54.用于480t/h锅炉烟气的氨法脱硫工程,其处理烟气量为650000nm3/h,进口so2浓度为6000mg/nm3,以15%浓度的氨水作为脱硫剂,采用图1中所示的曝气氧化装置将脱硫反应生成的亚硫酸铵全部氧化成稳定的硫酸铵。

55.装置主要特征:

56.1)氧硫比2.5,氧化风量7200nm3/h。

57.2)氧化空气喷孔直径10mm,喷孔流速45m/s。运行参数与结果:

58.亚硫酸铵的氧化率99.5%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1