一种PBAT生产过程中AA和BDO的酯化装置及方法与流程

一种pbat生产过程中aa和bdo的酯化装置及方法

技术领域

1.本发明涉及化工领域,特别涉及一种pbat生产过程中aa和bdo的酯化装置及方法。

背景技术:

2.目前大量使用的塑料,如聚氯乙烯、聚乙烯、聚丙烯等都不具有生物自降解性,形成大量的白色垃圾,造成严重的环境污染。采用焚烧处理生成飞灰和二噁英等有害气体,严重污染大气,且对人体健康造成严重威胁。

3.2020年1月16日,国家发改委联合生态环境部发布《关于进一步加强塑料污染治理的意见》,要求在2025年,完善塑料制品生产、流通、消费和回收处置等环节的管理制度,对不可降解塑料逐渐禁止、限制使用。目前,已有多个省份相继发布了“地方版”禁塑令。可降解塑料对环境保护和可持续发展有巨大的现实意义,生产及使用生物基可降解塑料势在必行。

4.pbat(聚己二酸对苯二甲酸丁二醇酯),是pta(对苯二甲酸)、bdo(1,4丁二醇)、aa(已二酸)的共聚物,pbat既有良好的延展性、断裂伸长、耐热性和抗冲击功能,又具有优良的生物降解性,是目前低碳环保、生物降解塑料之一。在可降解塑料中为数不多可拉膜的高性能可降解塑料,pbat与pla(聚乳酸)和ppc(二氧化碳基环丙树脂)共混改性后的可降解塑料相比,适用范围更大用途更广,如:包装薄膜、农用地膜、购物袋、垃圾袋、连卷袋、快递袋、外卖一次餐盒等。

5.通常,生产pbat包括以下六个工序:

6.(1)pta/bdo酯化工序

7.(2)aa/bdo酯化工序

8.(3)pta/bdo和aa/bdo酯化物全混酯化工序

9.(4)酯化蒸汽分离工序

10.(5)缩聚工序

11.(6)后处理工序

12.目前,针对aa和bdo酯化工序,采用搅拌式酯化釜进行酯化反应。搅拌式酯化釜为间断式反应釜,导致aa和bdo的酯化效率较低,且需要加入过量的bdo保证酯化反应朝向正向进行,导致后续分离bdo的成本较高,此外,针对大规模生产pbat的需求,釜式酯化釜生产能力受到搅拌器和换热面积限制,单台釜式酯化釜生产能力有限,只能通过增加搅拌式酯化釜数量的方式,还导致企业生产pbat的投资成本较高。

13.因此,如何研发一种生产能力大、消耗低、三废少、投资低的pbat的生产装置及工艺,是本领域技术人员亟待解决的问题。

技术实现要素:

14.本发明的目的之一是针对现有技术的不足,提供一种pbat生产过程中aa和bdo的酯化装置,其结构简单、操作方便、运行效率大幅提高,可低成本满足大规模生产pbat的生

产需求。

15.本发明的目的之二是提供采用上述酯化装置酯化aa与bdo的方法,不需要采用bdo过量的方式即可使酯化反应正向进行,可有效提高aa和bdo的酯化率,达到98.5%以上,还可有效避免物料返混,使bdo的循环量下降95%,大幅降低了bdo精馏回收所需能耗。

16.实现本发明目的之一的技术方案是:一种pbat生产过程中aa和bdo的酯化装置,包括反应器、料仓、真空闪蒸罐,所述料仓中设有搅拌器,料仓的进料口用于与aa源、bdo源相连,料仓的排料口经进料泵、加热器,与反应器的物料通道进口相连,酯化反应器内设置微界面发生器,酯化反应器为绕管式反应器,反应器的物料通道出口与所述真空闪蒸罐相连,所述物料通道进口设置微界面发生器,所述真空闪蒸罐的底部排液口用于对外排出bsa,所述真空闪蒸罐的顶部排汽口经冷凝器与真空分离器相连,所述冷凝器、真空分离器的不凝气出口均与负压源相连。

17.所述反应器为微界面绕管式固定床反应器,包括封闭的壳体,所述壳体的绕管管内为物料通道,物料通道和壳体之间的空间为介质通道。

18.所述物料通道为管道,管道在壳体的内空呈往复折弯延伸,所述管道分为两段,两段管道分别呈往复折弯延伸形成第一绕管、第二绕管,且第二绕管相对第一绕管沿壳体的周向转动90

°

。

19.所述物料通道的数量为一个或多个,并排设置在壳体的内空。

20.所述介质通道使用联苯和联苯醚的混合物作为热媒介质,联苯和联苯醚的质量比1:3。

21.所述真空分离器的底部排液口经水泵对外排出含有bdo的酯化水,所述料仓由上部的圆筒段和下部的倒置锥形段连接构成整体。

22.实现本发明目的之二的技术方案是:采用任一上述酯化装置合成bsa的方法,包括以下步骤:

23.1)bdo和aa加入料仓,搅拌混匀,得到aa/bdo固液浆料,bdo和aa的摩尔比为1.05

‑

1.1:1;

24.2)aa/bdo固液浆料经加热器升温至160

‑

220℃,得到aa/bdo均相浆料,进入反应器微界面发生器后,进入反应器的物料通道,管内为物料,管间为热媒介质,进行酯化反应,酯化温度为190

‑

260℃,生成bsa和酯化水;

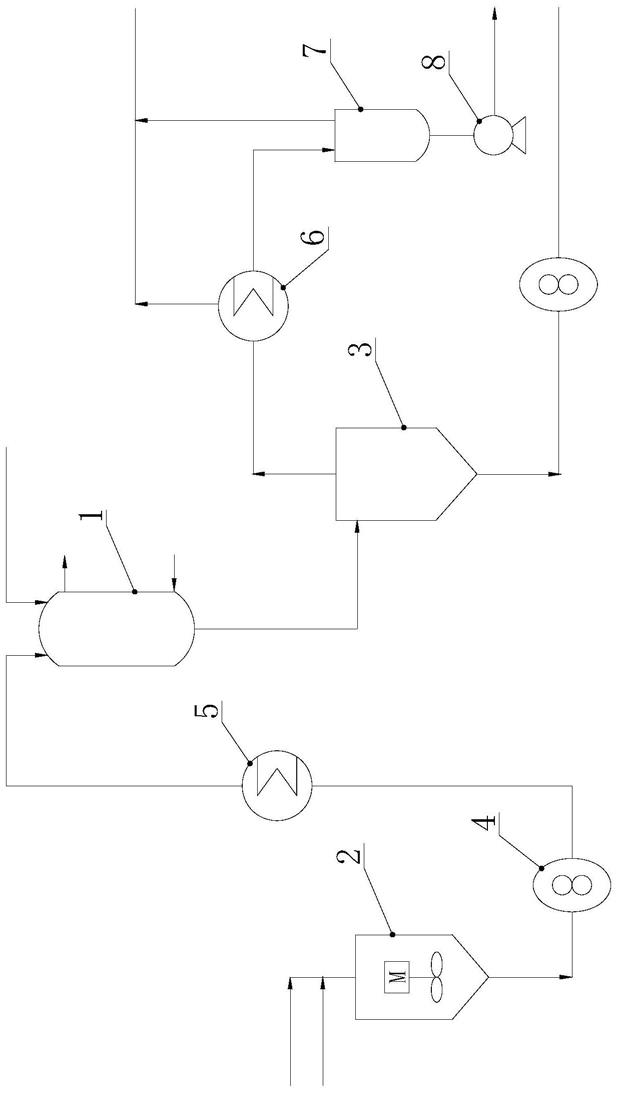

25.3)bsa和酯化水排至真空闪蒸罐,真空度为0.2bar(a),其中的酯化水以汽态形式由顶部排汽口经冷凝器冷凝为液态,进入真空分离器气液分离,其中的bsa以液态形式从真空闪蒸罐的底部排液口排出。

26.优选的,步骤1)所述bdo和aa的摩尔比为1.1:1。

27.优选的,步骤1)aa/bdo浆料的温度为40

‑

60℃,步骤2)aa/bdo浆料升温至180℃,酯化温度为200℃,酯化时间为1h。

28.进一步的,步骤2)均相浆料与催化剂经微界面发生器进入反应器的物料通道,催化剂的添加量为0.1

‑

0.5kg/t pbat,催化剂为钛酸四丁酯。

29.采用上述技术方案具有以下有益效果:

30.1、本发明酯化装置的反应器,其设置的物料通道为aa和bdo的酯化空间,可连续进行酯化反应,与传统搅拌酯化釜间歇式酯化反应相比,酯化效率大幅提高,且不存在物料返

混现象,使得物料,尤其是bdo的循环量大幅下降95%以上,有效降低了能耗。

31.2、本发明酯化装置的反应器,其物料通道为管道,且呈往复弯折延伸,通过在物料通道进口设置微界面发生器,使进入物料通道的均相浆料在微米级别发生界面酯化反应,且反应器设置绕管,强化处于微界面状态的物料扰动,可有效提高aa和bdo的酯化效率和酯化率,达到98.5%以上,aa和bdo的摩尔比可直接采用接近理论值的1.1:1(包括少量bod自身脱水生成thf),不需要采用bdo过量的方式即可使酯化反应向正方向进行,有效解决了传统搅拌酯化釜aa和bdo酯化不完全、酯化率低导致的未酯化bdo给下游工序带来分离负担的缺陷,且酯化时间缩短至1h。

32.3、本发明酯化装置的反应器,物料通道和壳体之间的空间为介质通道,通过增加物料通道的数量及长度,可提供足够的换热面积,大幅提高对物料通道的换热效率,可有效满足企业对酯化反应参数的控制需求。

33.4、本发明酯化装置的反应器,其物料通道为管道,呈往复弯折延伸,极大提高了反应器的空间利用率,通过调整物料通道的数量以及长度,即可满足不同产能的需求,与传统搅拌酯化釜相比,大幅降低了设备投资费用和空间占用量。

34.5、本发明反应器介质通道使用的热媒介质为联苯和联苯醚的混合物,且联苯和联苯醚的质量比为1:3,汽液二相性能优异,以汽相进入介质通道,对物料通道供热,通过控制混合物的蒸汽量,控制酯化反应温度为190

‑

260℃,提供热量后,自身液化为液态,由介质通道排出,经汽化后循环使用。若联苯和联苯醚的质量比过低,聚合温度偏高,导致聚合物分子量较高,若联苯和联苯醚的质量比过高,聚合温度偏低,导致聚合物分子量较低。

35.6、本发明酯化方法利用加热器将aa/bdo固液浆料升温至160

‑

220℃,得到均相浆料,均相浆料经过微界面发生器处理后进入单向流通的物料通道,进行典型的界面反应,同时,物料通道分为两段,两段管道分别呈往复折弯延伸形成第一绕管、第二绕管,且第二绕管相对第一绕管沿壳体的周向转动90

°

,使物料在单向流动过程中持续掺混,新鲜的bdo和aa交换到界面的表层,而酯化物不断去除,达到“推陈出新”的目的,可有效提高aa和bdo的酯化率达到98.5%以上,进而原料(aa和bdo)可以按照理论值比例(1:1.1)进料,避免了传统酯化方法bdo需要过量导致的后续分离bdo的缺陷。

36.7、本发明酯化方法还添加有催化剂,保证aa和bdo酯化彻底,通过控制添加量为0.1

‑

0.5kg/t pbat,在保证酯化彻底的基础上,避免聚合物cv值偏大,分子量分布过宽,若不添加催化剂或催化剂添加量过低,会导致酯化率偏低,出反应器物料存在未酯化单体,加重后续分离系统负担。

37.下面结合附图和具体实施方式作进一步的说明。

附图说明

38.图1为本发明酯化装置的连接示意图。

39.附图中,1为反应器,2为料仓,3为真空闪蒸罐,4为进料泵,5为加热器,6为冷凝器,7为真空分离器,8为水泵。

具体实施方式

40.本发明中,未标注具体结构或型号的设备、部件通常选用化工领域常规的设备或

部件,未标注具体连接方式的通常为化工领域常规的连接方式或厂家建议的连接方式。

41.实施例1

42.参见图1,为一种pbat生产过程中aa和bdo的酯化装置的具体实施例。pbat生产过程中aa和bdo的酯化装置包括反应器1、料仓2、真空闪蒸罐3。所述料仓2由上部的圆筒段和下部的倒置锥形段连接构成整体,料仓还设置盘管,用于对料仓中的aa和bdo升温并保温,料仓中设有搅拌器,料仓2的进料口用于与aa源、bdo源相连,其中,aa(己二酸)为通常为粉料,bdo(1,4

‑

丁二醇)通常为油状液体。料仓2的排料口经进料泵4、加热器5,与反应器1的物料通道进口相连,通常的,进料泵采用夹套齿轮泵,加热器采用高温导热油作为热媒介质。反应器1的物料通道出口与所述真空闪蒸罐3相连,所述物料通道进口设置微界面发生器,本实施例中,反应器1包括微界面发生器、绕管、封闭的壳体,封闭的壳体沿竖直方向延伸,所述壳体的绕管管内为物料通道,物料通道和壳体之间的空间为热媒介质通道,热媒介质通道使用联苯和联苯醚的混合物作为热媒介质,联苯和联苯醚的质量比1:3,物料通道进口位于壳体的上部,物料通道出口位于壳体的下部,具体的,物料通道为管道,管道在壳体的内空呈往复折弯延伸,具体的,管道分为两段,两段管道分别呈往复折弯延伸形成第一绕管、第二绕管,且第二绕管相对第一绕管沿壳体的周向转动90

°

。根据产能需求,物料通道的数量为一个或多个,并排设置在壳体的内空,物料通道的长度根据酯化时间确定。所述真空闪蒸罐3的底部排液口用于对外排出bsa(目标产物,己二酸丁二醇酯),所述真空闪蒸罐3的顶部排汽口经冷凝器6与真空分离器7相连,所述冷凝器6、真空分离器7的不凝气出口均与负压源相连,具体的,所述真空分离器7的底部排液口经水泵8对外排出含有bdo的酯化水,用于回收其中的bdo。

43.实施例2生产30万吨/年pbat

44.采用实施例1的酯化装置合成bsa的方法,包括以下步骤:

45.1)bdo(60℃,油状液体)和aa(30℃,粉料)加入料仓,搅拌混匀,使粉料aa与液相bdo充分掺混,得到aa/bdo固液浆料,且控制固液浆料的温度为40

‑

60℃;

46.2)aa/bdo固液浆料由进料泵泵出,经加热器升温至180℃,得到aa/bdo均相浆料,与催化剂(钛酸四丁酯,添加量为0.1

‑

0.5kg/t pbat)

47.经微界面发生器进入反应器的物料通道,进行酯化反应,酯化温度为200℃,aa/bdo均相浆料在物料通道内的时间为1h,由物料通道出口排出bsa和酯化水;

48.3)bsa和酯化水排至真空闪蒸罐,流量为17.5t/h,真空闪蒸罐的真空度为0.2bar(a),其中的酯化水以汽态形式由顶部排汽口经冷凝器冷凝为液态,进入真空分离器气液分离,得到含有bdo的酯化水,流量为1.93t/h,用于分离回收其中的bdo,其中的bsa以液态形式从真空闪蒸罐的底部排液口排出,用于混合酯化釜工序作为原料,流量为15.57t/h,纯度为98.5%

49.经计算,aa和bdo的酯化率为98.5%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1