一种锂离子电池隔膜的粉料流料系统的制作方法

1.本发明涉及一种锂离子电池隔膜的粉料流料系统,属于锂离子电池隔膜生产制造技术领域。

背景技术:

2.伴随着全球能源供给结构的调整优化,我国产业转型升级,大力发展绿色清洁能源,构建清洁低碳安全高效能源体系趋势,锂电能源、光伏能源等清洁替代传统的煤炭、石油能源大势所趋。作为首当其冲的锂电能源领域早就成为了各国逐鹿竞争的角斗场,各国的方针策略、人才储备、工艺技术将是问鼎中原的决定因素。

3.锂离子电池的主要有正极、负极、电解液和隔膜四大构件,锂离子电池隔膜作为锂电池重要的组件,在锂电池中起着隔绝正负极材料,并且为锂离子在正负极间进行交换流通提供三维的孔洞通道的作用。隔膜制造现有的粉料流料系统设计,在输料时普遍会将pe粉料料包投入投包站,采用较大功率的罗茨鼓风机从投包站出料口将pe粉料通过金属管正压输送进入储料罐临时存储,待称量流料系统输出补料信号后,再由旋片式真空泵通过负压将粉料吸入料气分离罐,进入称量流料系统。由于此过程中经过多次的风压输送及较大竖直落差的粉料重力下落砸压,导致百微米级粒径的pe粉在输送过程中发生外力挤压、夯实,造成pe粉料压结、堵料、粘性黏附拱等影响持续稳定流料;同时这种输料方式亦造成pe粉在堆积密度上出现分布不均,而隔膜生产制造中,pe粉料的称量系统采用的是高精度的失重称量秤,这种失重式称量过程需原材料的堆积密度分布均匀,上述输料过程中造成的问题会导致称量失准,将直接影响称量系统的准确性,进而造成整个制程过程的波动。

4.其次,现有的pe粉料输料阶段均无预混功能。众所周知,高分子量的聚合物的分子量分布对聚合反应的工艺控制要求极高,尤其是超高分子量的pe,其分子量的分布宽度集中性更是业内一直亟需攻克的一大行业难题,故pe粉料无论在不同生产批次间亦或是同一生产批次内,pe粉的分子量分布均会有不同程度的差异,而高分子聚合物的分子量对其的流动粘度、机械强度、熔融指数等加工性能及物理性能都起着决定性作用,若pe粉料分子量分布不均,则会造成后续的熔融挤出、拉伸成型等工序出现持续的变化波动,进而导致产品在横向及纵向上物化性能一致性差等问题。

5.另外,隔膜产品通常为增强其机械强度、降低其加工难度或改良原料的物化性能,会在原料中加入少量的添加剂,按照一定的添加比例与pe粉混合均匀加入流料称量系统,现有的pe粉料配料过程中,当下端称量系统发出补料信号后,该信号逐级上传至配料秤,配料秤再反馈给配料螺杆的控制电机plc,由配料螺杆转动将pe粉料送入配料秤中,配料秤不断称量并反馈控制配料螺杆的启停,实现称量配料。现有技术通常采用的单个配料螺杆进行送料,由于pe粉料及添加剂粒径均较小,其颗粒间的摩擦力较大,导致这种粉料的黏附力强,流动性差,极易附着在配料螺杆表面,导致螺杆空转无法补料或补料不连续;同时强的黏附力也会是部分pe粉料附着在送料口,无法送入配料秤中,待逐渐累积后,又会不定期的落入配料秤中,造成无规律的配料称量误差。

6.最后,现有工艺在完成配料后会进入搅拌仓对pe粉料与添加剂进行搅拌混合,目前普遍使用的是螺杆式的搅拌器,这种搅拌器对于配比相近的物料混合效果较好,但对于隔膜原料中这种配料比仅约为10%粉料搅拌混合能力较差,原料的混合不均会导致后续的加工工况差异及产品物化性能差异,影响巨大。

技术实现要素:

7.本发明的目的在于提供一种稳定持续流料的锂离子电池隔膜的粉料流料系统,用以解决现有技术的粉料流料系统容易压结、堵料且无法实现预混的技术问题。

8.本发明采用如下技术方案:一种锂离子电池隔膜的粉料流料系统,其包括投包站、料气分离器及真空泵,投包站的上方设有电动葫芦,投包站的下方通过管道连接有鼓风机,料气分离器的顶部设有抽真空口、侧面的上部设有进料口、底部设有下料口,所述投包站的壁面上设有搅拌装置,所述料气分离器有两个,一个料气分离器的进料口通过管道与投包站的出料口连接,另一个料气分离器的进料口通过管道与添加剂储罐连接,两个料气分离器的抽真空口分别通过管道与真空泵连接,每个料气分离器的下方分别设有缓冲料斗,缓冲料斗下部设有配料秤,两个料气分离器的下料口分别与两个缓冲料斗的进口连接,每个缓冲料斗的出口处分别设有双螺杆输送器,双螺杆输送器内具有两根同向啮合的配料螺杆,两个双螺杆输送器的出口均通入到配料秤内,所述配料秤下方从上到下依次设有搅拌仓、金属分离器及喂料失重秤,搅拌仓内设有搅拌器,搅拌仓上部具有与配料秤的出口连接的进口,搅拌仓下部具有与金属分离器连接的出口,金属分离器包括分离料仓、设置于分离料仓内的金属探测器、位于分离料仓侧面的废料出口,分离料仓底部设有通入喂料失重秤内的下料通道,喂料失重秤包括料斗、称量称,所述料斗底部的出口内设有喂料搅拌器,料斗底部的出口下方设有喂料螺杆,所述料气分离器的抽真空口、料气分离器的下料口、双螺杆输送器的出口、配料秤的出口、搅拌仓的出口处均设有阀门,配料秤达到预定的重量和配料比时,双螺杆输送器停止动作,双螺杆输送器出口处的阀门关闭。

9.所述喂料失重秤的料斗上设有呼吸及反吹系统。

10.所述喂料螺杆为双螺杆喂料器。

11.所述阀门为气动蝶阀。

12.所述双螺杆输送器的配料螺杆倾斜设置,双螺杆输送器的出口位置高于进口位置。

13.所述搅拌装置为螺带式搅拌器,螺带式搅拌器的转轴固定在投包站的壁面上,螺带式搅拌器的转轴与水平面平行。

14.所述搅拌仓内的搅拌器为犁刀式搅拌器。

15.所述鼓风机和投包站之间的管道、投包站和料气分离器之间的管道均为金属输料管路,所述料气分离器抽真空口与真空泵之间的管道为钢丝软管。

16.所述真空泵为旋片式真空泵。

17.所述鼓风机为罗茨鼓风机。

18.本发明的有益效果是:(1)本发明在输料过程中,由投包站投入pe粉料,由鼓风机将pe粉料由出料口吹入输料金属管路,同时真空泵启动运转通过料气分离器,在料斗和管路内产生真空负压,对pe粉料进行吸引牵引,pe粉料在一推一牵的作用力下,顺着金属管路

进入料斗,前后的推动力和牵引力可使pe粉料在金属管路输送更加顺畅,避免管路堵塞,降低输料设备负荷,避免设备憋停损坏等。并且由于pe粉料在输入料斗后同时受到正压的向下的推力及向上的负压吸力,故粉料会在料斗内形成涡流,避免在单一的正压推力下的下落砸压夯实,造成压结堵料和堆积密度分层。因此解决了现有技术在pe粉料输料时过程中由于正压风送及粉料的重力下落砸压,导致pe粉料在输送过程中发生外力挤压、夯实,造成粉料压结、堵料、粘性黏附拱等影响持续稳定流料的问题。

19.(2)本发明通过在投包站内设置搅拌装置,对pe粉料进行预混,当不同或相同生产批次的pe粉料投入投包站后,启动螺带式搅拌器对pe粉料进行搅拌混合,即可使进入流料称量系统的pe粉料在料性上均匀性更佳,同时也能将粉料中的结块搅碎,避免堵料,从而解决现有技术pe粉料在聚合生产中分子量分布导致的料性差异问题。

20.(3)本发明使用同向双螺杆进行输料,同向双螺杆的强制输送功能,对小粒径、流动性差的粉料的输送效果要较单螺杆更佳,同时相互啮合的同向双螺杆在运转时亦有自清洁的功能,这种自洁性能持续清理黏附在螺杆及配料管路表面的pe粉料,避免黏附力强、流动性差的pe粉料挂壁、堵塞,保证配料流量的稳定均匀。解决了现有技术中,配料螺杆多为单螺杆,导致黏附力强的粉料粘附在喂料螺杆表面,影响持续稳定的流料问题,(4)本发明在双螺杆输送器的末端的出口增设阀门,当配料秤探测达到预定的配料比重后,向配料螺杆反馈配料终止信号,配料螺杆输料动作即刻停止,同时阀门立刻关闭,使配料螺杆与阀门动作同启同闭,避免因配料口积料挂料对配料的比重及质量造成影响,减小配料的称量误差。解决现有技术中pe粉料黏附附着在配料口造成配料称量误差的问题。

21.(5)本发明在配料秤下方的搅拌仓内使用犁刀式搅拌器,犁刀式搅拌器的搅拌幅度更大,对于流动性较差、配料比重相差较大的粉料的混合效果较好。解决了现有工艺使用的螺杆式搅拌器对于配料比重相差较大的粉料混合效果不佳的问题。

附图说明

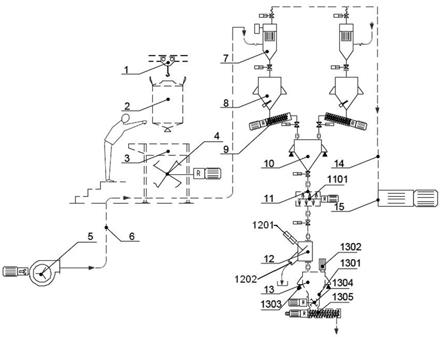

22.图1是本发明一种实施例的锂离子电池隔膜的粉料流料系统的系统流程图。

23.图中:1

‑

电动葫芦,2

‑

料包,3

‑

投包站,4

‑

搅拌装置,5

‑

鼓风机,6

‑

金属输料管路,7

‑

料气分离器,8

‑

缓冲料斗,9

‑

双螺杆输送器,10

‑

配料秤,11

‑

搅拌仓,1101

‑

犁刀式搅拌器,12

‑

金属分离器,1201

‑

金属探测器,1202

‑

废料出口,13

‑

喂料失重秤,1301

‑

料斗,1302

‑

呼吸及反吹系统,1303

‑

称量秤,1304

‑

喂料搅拌器,1305

‑

喂料螺杆,14

‑

钢丝软管,15

‑

真空泵。

具体实施方式

24.下面结合附图和具体实施例对本发明进行详细说明。

25.如图1所示,本发明一种实施例的锂离子电池隔膜的粉料流料系统,包括投包站3、料气分离器7及真空泵15,所述真空泵15为旋片式真空泵。投包站3的上方设有电动葫芦1,电动葫芦1用于将料包2输送到投包站3上方,投包站3的下方通过管道连接有鼓风机5,所述鼓风机5为罗茨鼓风机。

26.所述投包站2的壁面上设有搅拌装置4,所述搅拌装置4为螺带式搅拌器,螺带式搅拌器的转轴固定在投包站2的壁面上,螺带式搅拌器的转轴与水平面平行。

27.料气分离器7的顶部设有抽真空口、侧面的上部设有进料口、底部设有下料口,所述料气分离器7有两个,一个料气分离器7的进料口通过管道与投包站的出料口连接,用于输送料粉,另一个料气分离器7的进料口通过管道与添加剂储罐连接,用于输送添加剂,两个料气分离器7的抽真空口分别通过管道与真空泵15连接。所述鼓风机5和投包站2之间的管道、投包站2和料气分离器7之间的管道均为金属输料管路6,所述料气分离器7抽真空口与真空泵15之间的管道为钢丝软管14。

28.每个料气分离器7的下方分别设有缓冲料斗8,缓冲料斗8下部设有配料秤10,两个料气分离器7的下料口分别与两个缓冲料斗8的进口连接,每个缓冲料斗8的出口处分别设有双螺杆输送器9,双螺杆输送器内具有两根同向啮合的配料螺杆,所述双螺杆输送器9的配料螺杆倾斜设置,双螺杆输送器9的出口位置高于进口位置。两个双螺杆输送器9的出口均通入到配料秤10内。

29.所述配料秤10下方从上到下依次设有搅拌仓11、金属分离器12及喂料失重秤13,搅拌仓11内设有搅拌器,搅拌仓11上部具有与配料秤10的出口连接的进口,搅拌仓11下部具有与金属分离器12连接的出口,所述搅拌仓内的搅拌器为犁刀式搅拌器1101。

30.金属分离器12包括分离料仓、设置于分离料仓内的金属探测器1201、位于分离料仓侧面的废料出口1202,分离料仓底部设有通入喂料失重秤13内的下料通道.喂料失重秤13包括料斗1301、称量称1302,所述料斗1301底部的出口内设有喂料搅拌器1304,料斗1301底部的出口下方设有喂料螺杆1305。 所述喂料失重秤13的料斗1301上设有呼吸及反吹系统1302,所述喂料螺杆1305为双螺杆喂料器。

31.所述料气分离器7的抽真空口、料气分离器7的下料口、双螺杆输送器9的出口、配料秤10的出口、搅拌仓11的出口处均设有阀门,配料秤10达到预定的重量和配料比时,双螺杆输送器停9止动作,双螺杆输送器9出口处的阀门关闭。所述阀门均为气动蝶阀。

32.如图1所示,电动葫芦下方为pe粉料投包站,电动葫芦用作调取料包,投包站内的螺带式搅拌器通过轴承固定在投包站的仓壁上,投包站外部连接有减速箱及变频驱动电机,当有料性差异的料包投入投包站后,启动螺带式搅拌器可对粉料进行预混,增强粉料的连续一致性,同时螺带式搅拌器不断的机械搅拌能防止粉料结块,且螺带式搅拌器亦可将物料不断搅入下料口,随着鼓风机吹入输料金属管路中,螺带式搅拌器的搅拌频率可根据投料量或工艺需求进行调节;投包站底设有下料口,下料口一端通过法兰与鼓风机出风口连接,另一端通过金属输料管路连接到料气分离器,料气分离器顶部通过卡箍紧固着钢丝软管,钢丝软管末端连接旋片式真空泵,pe粉料进行输送时,由前端罗茨风机进行吹送,后端真空泵进行抽吸,pe粉料在后推前拽的两种作用力下,顺着金属管路进入料斗暂储,此设计不仅使粉料输送更加顺畅,避免管路堵塞,同时了降低输料设备负荷,避免设备憋停损坏,并且pe粉料在两种作用力下可在料斗内形成涡流,避免粉料压结堵料和堆积密度分层;料气分离器的抽真空口处有气动蝶阀,可控制pe粉料与添加剂补料,当图1中左侧蝶阀打开,右侧蝶阀关闭时,由鼓风机与真空泵将pe粉料送入左侧的缓冲料斗中,当右侧蝶阀开启,左侧蝶阀关闭时,由真空泵抽吸添加剂送入右侧缓存料斗(由于添加剂含量占比仅约10%,故仅适用真空负压输送即可);料气分离器底部有下料口与缓冲料斗相通,中间安装有气动蝶阀,气动蝶阀在料气分离器补料动作完成后开启,粉料流入缓冲料斗暂储;料斗底部下料口连通配料管路,内置双螺杆输送器,双螺杆输送器内具有两根同向啮合的配料螺杆,

双螺杆输送器尾部连接变频驱动电机,两个配料螺杆有一定向上的倾角,防止粉料出现非螺杆驱动输送的重力掉落,两根螺杆啮合转动时,流动性差的pe粉料会被强制顺着螺纹输送,同时相互啮合的两根双螺杆在运转时会相互清理黏附在彼此表面的粉料,有很好的自清洁能力,保证配料流量的稳定均匀;双螺杆输送器末端安装有气动蝶阀,通过管路连通至配料秤,配料过程中,配料秤不断称量并反馈配料秤中粉料的重量,当达到预定的配料质量及比重后,立刻向双螺杆输送器反馈配料终止信号,双螺杆输送器输料动作即刻停止,同时气动蝶阀立刻关闭,使双螺杆输送器与气动蝶阀动作同启同闭,避免因配料口积料挂料对配料的比重及质量造成影响,减小配料的称量误差;配料秤底部出料口安装有气动蝶阀,在通过管路与搅拌仓连通,搅拌仓内置犁刀式搅拌器,通过轴承紧固在搅拌仓壁上,外部连接有减速箱及驱动电机,犁刀式搅拌器的搅拌幅度更大,对于流动性较差、配料比重相差较大的粉料的混合效果较好,且可通过根据混合效果及工艺需求对搅拌速度进行调节;搅拌仓底部出料口通过管路连通金属分离器入口,中间装有气动蝶阀,若金属分离器检测到粉料中含有金属杂质,则会将该批次粉料由侧面的废料出口排出,金属分离器是用于检测并剔除物料中的金属杂质,避免设备受损及产品污染;金属分离器底部出口通过管路与喂料失重秤入口连通,中间装有气动蝶阀,喂料失重秤的功能为其通过不断的称量计算,控制喂料螺杆的转速调节粉料流量,对下工序的熔融挤出机进行稳定持续的原料供给,其主要由料斗、呼吸及反吹系统、称量秤、搅拌器和喂料螺杆组成。本发明中涉及的阀门,除特殊说明外均起隔绝上下级设备,防止相互影响,实现批次性流料的作用。

33.使用过程:操作者使用电动葫芦1将料包调至投包站2上方后,解开料包料口,将粉料投入投包站2,并开启螺带式搅拌器开始预混,由流料系统逐级反馈传输补料信号后,位于左侧的料气粉料器7顶部蝶阀开启,右侧的料气分离器7顶部蝶阀关闭,鼓风机5及真空泵15同时开启,将pe粉料顺着金属输料管6送入料气分离器7,料气分离器7底部蝶阀开启,pe粉料流入缓冲料斗8,同理,添加剂亦通过真空泵通过钢丝软管14抽吸使添加剂流入右侧缓冲料斗8;待逐级传递接收到配料信号后,左侧双螺杆输送器9转动,同时底部蝶阀开启,pe粉料输送进入配料秤10,配料秤10不断称量反馈,待达到预定的pe粉料配比及重量后,反馈至双螺杆输送器9驱动电机停止,同时双螺杆输送器9末端蝶阀关闭,同理,添加剂亦通过右侧双螺杆输送器9与配料秤10的闭环反馈执行配料;完成配料后配料秤10底部蝶阀开启,混料流入搅拌仓11,搅拌仓11内的犁刀式搅拌器1101驱动电机转动对混料进行搅拌混合,增强混料的料性均一性;搅拌混合完全后搅拌仓11底部蝶阀开启,混料流入金属分离器12,若含有金属异物则通过废料出口1202排出系统,若检测合格则开启底部蝶阀,混料流入喂料失重秤13,喂料失重秤13通过不断的称量计算,控制喂料螺杆1305的转速调节粉料流量,为熔融挤出机进行稳定持续的原料供给。

34.1、现有技术存在粉料输料时过程中由于正压风送及粉料的重力下落砸压,导致pe粉料在输送过程中发生外力挤压、夯实,造成粉料压结堵料、粘性黏附拱等影响持续稳定流料的问题;而本发明在输料过程中,由投包站投入pe粉料,由罗茨鼓风机将pe粉料由出料口吹入输料金属管路,同时另一端旋片式真空泵启动运转通过钢丝软管及料气分离器,在料斗和输料金属管路内产生真空负压,对pe粉料进行吸引牵引,pe粉料在一推一牵的作用力下,顺着金属管路进入料斗,前后的推动力和牵引力可使pe粉料在金属管路输送更加顺畅,避免管路堵塞,降低输料设备负荷,避免设备憋停损坏等。并且由于pe粉料在输入料斗后同

时受到正压的向下的推力及向上的负压吸力,故粉料会在料斗内形成涡流,避免在单一的正压推力下的下落砸压夯实,造成压结堵料和堆积密度分层。

35.2、现有技术pe粉料在聚合生产中分子量分布差异导致的料性差异,本发明通过在投包站增设螺带式搅拌器,对pe粉料进行预混。当不同或相同生产批次的pe粉料投入投包站后,启动螺带式搅拌器对pe粉料进行搅拌混合,即可使进入流料称量系统的pe粉料在料性上均匀性更佳,同时也能将粉料中的结块搅碎,避免堵料。

36.3、现有生产技术中,粉料配料螺杆多为单螺杆,导致黏附力强的粉料粘附在喂料螺杆表面,影响持续稳定的流料问题,本发明使用同向双螺杆进行输料,同向双螺杆的强制输送功能,对小粒径、流动性差的粉料的输送效果要较单螺杆更佳,同时相互啮合的同向双螺杆在运转时亦有自清洁的功能,这种自洁性能持续清理黏附在螺杆及配料管路表面的pe粉料,避免黏附力强、流动性差的pe粉料挂壁、堵塞,保证配料流量的稳定均匀。

37.4、现有粉料配料中,粉料黏附在配料口随机掉落导致配料称量误差,本发明在配料螺杆末端的配料口增设了气动蝶阀,并且配料螺杆有一定向上的倾角,防止粉料出现非螺杆驱动输送的重力掉落,当配料秤探测达到预定的配料比重后,向配料螺杆反馈配料终止信号,配料螺杆输料动作即刻停止,同时气动蝶阀立刻关闭,使配料螺杆与气动蝶阀动作同启同闭,避免因配料口积料挂料对配料的比重及质量造成影响,减小配料的称量误差。

38.5、现有粉料搅拌混合工艺中,使用的螺杆式搅拌器对于配料比重相差较大的粉料混合效果不佳的问题,本发明使用犁刀式搅拌器,犁刀式搅拌器的搅拌幅度更大,对于流动性较差、配料比重相差较大的粉料的混合效果较好。

39.本发明用作隔膜原料高聚物pe粉的稳定持续流料,为后续高聚物的高温熔融挤出进行稳定供料,而pe粉的精准称量和流量的持续稳定是隔膜产品制程稳定性的基础。本发明的粉料流料系统针对现有技术的pe粉料在生产过程中出现的因气流输送、重力下砸出现的堆积密度差异、压结;原料混料不均、称量误差等问题,进行了改造创新,使流料的精准性及稳定性得到极大改善。

40.虽然上面已经对本发明的实施方式进行了详细描述,但本发明不限于上述的实施方式。所附的权利要求所限定的本发明的范围包含所有等同的替代和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1