一种分离多相液态物料的系统及方法与流程

1.本发明涉及一种分离液态物料的系统及方法,尤其涉及一种分离多相液态物料的系统及方法。

背景技术:

2.在医药、精细化工、石油化工、煤化工、能源化工等领域生产目标产品的过程中,经常需要将油相物料与水相物料进行分离的单元操作。现有技术中的实用新型专利申请号201920743406.7一种提高石化常减压产品质量的原料油综合脱水装置,公开了包括污油沉降罐、加热炉、脱水塔、冷却器、油水分离器、油罐自动切水器、增压泵、管线及阀门;所述脱水塔内腔上部设有水平放置的喷管、中部设有水平放置的分体式导流板,喷管的下面设有若干均匀排列的喷液孔,分体式导流板设为上下间隔分布的两层,两层导流板在脱水塔内腔中心部的重叠区形成横向的流液缝隙;所述油水分离器的上部设有向下倾斜的缓冲板、下部设有水槽及油槽。本实用新型综合运用沉降、加热、蒸发、冷却、分离等技术手段使污油脱水效果显著,为提高石化常减压产品质量创造了良好条件。现有技术中的实用新型专利申请号201921546945.8基于渗滤液和工业废水的半自动油水分离装置,公开了包括盛放桶、油水分离器,盛放桶底部设有排水口,顶部设有进水口,排水口处设有电磁控制阀,盛放桶内壁上对称设有竖直的滑轨,油水分离器上设有与滑轨匹配的滑块,油水分离器通过滑块与滑轨活动连接,且油水分离器沿滑轨方向上下移动,油水分离器上安装有多个吸油块,电磁控制阀连接控制电路,控制电路的正负极分别安装于两个滑块上,滑轨为绝缘材料,且滑轨底端通过导线直接连接。本实用新型通过油水分离器可以有效快速的吸收污水中的油,实现油水分离以及油水分离装置的半自动化运行。

3.在医药、精细化工、石油化工、煤化工、能源化工等领域进行油相物料与水相物料分离的过程中,始终存在区别于油相与水相的中间相,尤其是密度差小、粘度大的物料,容易形成中间相且不易分层,该中间相作为油水混合物,无论进入到油相或者水相中,都将影响油相或者水相的品质。若中间相不进入油相或者水相中,而作为废液直接排放,既浪费宝贵的目标产品,又污染环境。现有技术中的实用新型专利申请号201920743406.7和实用新型专利申请号201921546945.8虽然设置了油水分离装置,但是都没有油水混合中间相的处理系统和方法。由此现有技术中存在油水分离不完全、造成油相或者水相目标产品品质差、浪费资源、污染环境的问题。

技术实现要素:

4.发明目的:本发明的第一目的为提供一种油水分离完全、节约资源、保护环境的分离多相液态物料的系统,本发明的第二目的为提供一种分离多相液态物料的方法。

5.技术方案:本发明的分离多相液态物料的系统,包括第一油水分离器、第二油水分离器、水相储存器、中间相储存器和油相储存器;第一油水分离器、第二油水分离器并联连接,水相储存器、中间相储存器、油相储存器也并联连接,第一油水分离器、第二油水分离器

分离得到的水相、中间相和油相分别输送至水相储存器、中间相储存器和油相储存器。

6.进一步地,水相、中间相和油相分别通过水相输送泵、中间相输送泵和油相输送泵输送。水相输送泵、中间相输送泵、油相输送泵并联连接。

7.优选的,中间相储存器中部设置亲油疏水材料与疏油亲水材料,利用亲油疏水材料的特性将油水混合相中油水未分层的中间相所含微小油滴颗粒进行聚集形成连续油相,同时利用疏油亲水材料的特性将油水混合相中油水未分层的中间相所含微小水滴颗粒进行聚集形成连续的水相,从而将未分层的中间相实现油水分层分离。

8.亲油疏水材料为玻璃纤维、pet中空纤维、pp中空纤维或吸油棉纤维中的一种;疏油亲水材料为改性纤维、复合纤维、tio2纳米纤维或脱脂棉纤维中的一种。

9.本发明的分离多相液态物料的方法,利用分离多相液态物料的系统,包括以下步骤:

10.步骤1,来自界外的油水混合相进入第一油水分离器或者第二油水分离器中的一台油水分离器,另一台油水分离器内油水混合物油水分层分离后,水相物料增压进入水相储存器储存后成为水相送出界外;

11.步骤2,当第一油水分离器或者第二油水分离器中间相-水相界面到达底部时,切换物料,中间相物料增压进入中间相储存器,经油水分层分离,顶部油相进入到油相储存器,底部水相进入到水相储存器;

12.步骤3,当第一油水分离器或者第二油水分离器油相-中间相界面到达底部时,切换物料,油相物料增压进入油相储存器储存后成为油相送出界外,从而实现油水分离。

13.进一步地,并联连接的第一油水分离器、第二油水分离器轮流切换操作,其中一台油水分离器流入油水混合相,另一台油水分离器内油水混合物静止使油水分层后,根据第一界面液位计、第二界面液位计的界面指示,打开和关闭相关阀门,分别流出油相、中间相和水相。

14.设置流量调节阀和流量调节阀,通过控制流量调节阀和流量调节阀的开度以保证分离多相液态物料的连续运行。

15.工艺参数如下:第一油水分离器的操作压力为2-1000kpaa,操作温度为4-175℃,第二油水分离器的操作压力为2-1000kpaa,操作温度为4-175℃,水相输送泵的入口操作压力为2-1000kpaa,增压50-100kpa,操作温度为4-175℃,中间相输送泵、的入口操作压力为2-1000kpaa,增压50-100kpa,操作温度为4-175℃,油相输送泵、的入口操作压力为2-1000kpaa,增压50-100kpa,操作温度为4-175℃,水相储存器、的操作压力为2-1000kpaa,操作温度为4-175℃,中间相储存器、的操作压力为2-1000kpaa,操作温度为4-175℃,油相储存器、的操作压力为2-1000kpaa,操作温度为4-175℃。

16.来自界外的油水混合相、中油相物料的密度为560-1060kg/m3,水相物料的密度为885-1560kg/m3,且中间相物料密度在油相物料密度与水相物料密度之间;其中油相物料占0-100wt%,水相物料占0-100wt%。

17.有益效果:与现有技术相比,本发明具有如下显著优点:本通过设置并联的二台油水分离器、与第二油水分离器、,分别进行进料与出料操作,以轮流切换运行的方式实现油相与水相连续分层;通过设置中部含亲油疏水材料与疏油亲水材料的中间相储存器、将未分层的中间相实现油水连续分层,并分别返回到油相储存器、与水相储存器、;最终未分层

的油水混合中间相不会混料,实现油相与水相的完全分离并出料,分离率达98.0~99.0%,由此提高了目标产品的品质、减少了资源的浪费、避免了环境的污染,取得了较好的技术效果。

附图说明

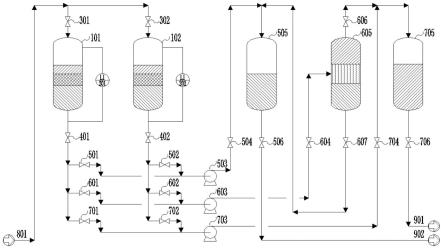

18.图1为本发明的分离多相液态物料的工艺流程示意图。

具体实施方式

19.下面结合实施例对本发明的技术方案作进一步说明。

20.实施例1

21.如图1所示,本实施例的工艺流程如下:以第一油水分离器101空罐进料,第二油水分离器102满罐出料为例,打开阀门301、关闭阀门302,来自界外的油水混合相801进入第一油水分离器101静止分层,第一界面液位计li-201显示界面逐渐升高;关闭阀门401、打开阀门402,第二油水分离器102内油水混合相801油水分层分离后水相物料流出,第二界面液位计li-202显示界面逐渐降低;关闭阀门501、打开阀门502、打开阀门504、打开阀门506,第二油水分离器102流出的水相物料通过水相输送泵503增压进入水相储存器505储存后成为水相902送出界外。当第二界面液位计li-202显示第二油水分离器102中间相-水相界面到达底部时,关闭阀门502、关闭阀门601、打开阀门602、打开阀门604,中间相物料通过中间相输送泵603增压进入到中间相储存器605,经油水分层分离,打开阀门606、打开阀门607,油相从顶部流出进入到油相储存器705,水相从底部流出进入到水相储存器505。当第二界面液位计li-202显示第二油水分离器102油相-中间相界面到达底部时,关闭阀门602、关闭阀门701、打开阀门702、打开阀门704、打开阀门706,第二油水分离器102流出的油相物料通过油相输送泵703增压进入油相储存器705储存后成为油相901送出界外。当第二界面液位计li-202显示第二油水分离器102油相界面到达底部时,第二油水分离器102已经空罐;当第一界面液位计li-201显示第一油水分离器101油相界面到达顶部时,第一油水分离器101已经满罐;关闭阀门301、打开阀门401、打开阀门501、打开阀门302、关闭阀门402、关闭阀门502,物料切换,第二油水分离器102空罐进料,第一油水分离器101满罐出料。

22.以医药行业生产维生素c工厂为例,在中间产品双酮糖制备过程中,将丙酮投入酮化釜,加入浓硫酸和山梨糖进行酮化反应,反应完毕后加入氢氧化钠中和,减压蒸馏回收丙酮,再用纯水萃取提纯含有机杂质的丙酮加以循环使用。

23.工艺运行参数如下:第一油水分离器101的操作压力为110kpaa,操作温度为25℃,第二油水分离器102的操作压力为110kpaa,操作温度为25℃,水相输送泵503的入口操作压力为110kpaa,增压55kpa,操作温度为25℃,中间相输送泵603的入口操作压力为110kpaa,增压55kpa,操作温度为25℃,油相输送泵703的入口操作压力为110kpaa,增压55kpa,操作温度为25℃,水相储存器505的操作压力为110kpaa,操作温度为25℃,中间相储存器605的操作压力为110kpaa,操作温度为25℃,油相储存器705的操作压力为110kpaa,操作温度为25℃;油相物料的密度为789kg/m3,水相物料的密度为955kg/m3,丙酮与水部分混溶的油水混合相801物料中油相物料占12wt%,中间相物料占82wt%,水相物料占6wt%。中间相储存器605中部设置的亲油疏水材料为玻璃纤维,疏油亲水材料为改性纤维。

24.采用本发明的系统和方法,虽然丙酮与水属于部分混溶的物料体系,但是最终未分层的油水混合中间相不再混料,实现油相与水相的完全分离并出料,分离率达98.0%,纯水将丙酮中的有机杂质萃取出来,由此萃取后的净化丙酮可返回生产线循环使用,废水另外进行环保处理,达标排放,取得了较好的技术效果。

25.实施例2

26.本实施例的工艺流程与实施例1相同。以电子行业生产集成电路工厂为例,集成电板的刻蚀工艺过程中,需要采用三氯化铁水溶液处理,处理后的废三氯化铁水溶液采用苯浸取出杂质。

27.工艺运行参数如下:第一油水分离器101的操作压力为110kpaa,操作温度为35℃,第二油水分离器102的操作压力为110kpaa,操作温度为35℃,水相输送泵503的入口操作压力为110kpaa,增压55kpa,操作温度为35℃,中间相输送泵603的入口操作压力为110kpaa,增压55kpa,操作温度为35℃,油相输送泵703的入口操作压力为110kpaa,增压55kpa,操作温度为35℃,水相储存器505的操作压力为110kpaa,操作温度为35℃,中间相储存器605的操作压力为110kpaa,操作温度为35℃,油相储存器705的操作压力为110kpaa,操作温度为35℃;油相物料的密度为877kg/m3,浓度50%三氯化铁水溶液水相物料的密度为1560kg/m3,苯与三氯化铁水溶液的油水混合相801物料中油相物料占11wt%,中间相物料占4wt%,水相物料占85wt%。中间相储存器605中部设置的亲油疏水材料为pet中空纤维,疏油亲水材料为复合纤维。

28.采用本发明的系统和方法,未分层的油水混合中间相不再混料,实现油相与水相的完全分离并出料,分离率达98.1%,苯浸取出废三氯化铁水溶液中的杂质,取得了较好的技术效果。

29.实施例3

30.本实施例的工艺流程与实施例1相同。以精细化工行业生产长链二元酸工厂为例,工艺步骤包括反应、粗品分离、溶解、萃取、脱色、结晶、成品干燥、包装等工序;在粗品萃取过程中,采用有机溶剂萃取出水溶液中的长链二元酸产品。

31.工艺运行参数如下:第一油水分离器101的操作压力为160kpaa,操作温度为92℃,第二油水分离器102的操作压力为160kpaa,操作温度为92℃,水相输送泵503的入口操作压力为160kpaa,增压55kpa,操作温度为92℃,中间相输送泵603的入口操作压力为160kpaa,增压55kpa,操作温度为92℃,油相输送泵703的入口操作压力为160kpaa,增压55kpa,操作温度为92℃,水相储存器505的操作压力为160kpaa,操作温度为92℃,中间相储存器605的操作压力为160kpaa,操作温度为92℃,油相储存器705的操作压力为160kpaa,操作温度为92℃;油相物料的密度为810kg/m3,水相物料的密度为995kg/m3,油水混合相801物料中油相物料占48wt%,中间相物料占13wt%,水相物料占39wt%。中间相储存器605中部设置的亲油疏水材料为pp中空纤维,疏油亲水材料为tio2纳米纤维。

32.采用本发明的系统和方法,未分层的油水混合中间相不再混料,实现油相与水相的完全分离并出料,分离率达98.1%,长链二元酸产品从水溶液中萃取到有机溶剂里,取得了较好的技术效果。

33.实施例4

34.本实施例的工艺流程与实施例1相同。以石油炼制行业加氢裂化装置为例,加氢裂

化反应温度370-440℃,而且加氢裂化反应是放热反应,采用余热锅炉发生水蒸汽回收热量,水蒸汽凝液含少量污油需要分离出来。

35.工艺运行参数如下:含少量污油的水蒸汽凝液的油水混合相801物料冷却到175℃,第一油水分离器101的操作压力为1000kpaa,操作温度为175℃,第二油水分离器102的操作压力为1000kpaa,操作温度为175℃,水相输送泵503的入口操作压力为1000kpaa,增压100kpa,操作温度为175℃,中间相输送泵603的入口操作压力为1000kpaa,增压100kpa,操作温度为175℃,油相输送泵703的入口操作压力为1000kpaa,增压100kpa,操作温度为175℃,水相储存器505的操作压力为1000kpaa,操作温度为175℃,中间相储存器605的操作压力为1000kpaa,操作温度为175℃,油相储存器705的操作压力为1000kpaa,操作温度为175℃;油相物料的密度为790kg/m3,水相物料的密度为885kg/m3,油水混合相801物料中油相物料占1000

×

10-6

wt/wt,中间相物料占3000

×

10-6

wt/wt,水相物料占100wt%。中间相储存器605中部设置的亲油疏水材料为吸油棉纤维,疏油亲水材料为脱脂棉纤维。

36.采用本发明的系统和方法,未分层的油水混合中间相不再混料,实现油相与水相的完全分离并出料,分离率达98.5%,避免了余热锅炉蒸汽-水侧的结垢现象,保证了余热锅炉长周期满负荷的运行,取得了较好的技术效果。

37.实施例5

38.本实施例的工艺流程与实施例1相同。以石油化工行业乙烯装置为例,裂解气经过急冷油塔精馏分离出的乙烯焦油含微量废水需要加以分离,由于乙烯焦油密度>废水密度,分层后油水倒置。

39.工艺运行参数如下:含微量废水的乙烯焦油的油水混合相801物料冷却到175℃,第一油水分离器101的操作压力为1000kpaa,操作温度为175℃,第二油水分离器102的操作压力为1000kpaa,操作温度为175℃,水相输送泵503的入口操作压力为1000kpaa,增压100kpa,操作温度为175℃,中间相输送泵603的入口操作压力为1000kpaa,增压100kpa,操作温度为175℃,油相输送泵703的入口操作压力为1000kpaa,增压100kpa,操作温度为175℃,水相储存器505的操作压力为1000kpaa,操作温度为175℃,中间相储存器605的操作压力为1000kpaa,操作温度为175℃,油相储存器705的操作压力为1000kpaa,操作温度为175℃;油相物料的密度为1060kg/m3,水相物料的密度为885kg/m3,油水混合相801物料中油相物料占100wt%,中间相物料占2000

×

10-6

wt/wt,水相物料占2000

×

10-6

wt/wt。中间相储存器605中部设置的亲油疏水材料为玻璃纤维,疏油亲水材料为改性纤维。

40.采用本发明的系统和方法,未分层的油水混合中间相不再混料,实现油相与水相的完全分离并出料,分离率达98.5%,连续运行的乙烯焦油所含微量废水不再积累,避免了水蒸发暴沸的可能性,取得了较好的技术效果。

41.实施例6

42.本实施例的工艺流程与实施例1相同。以石油化工行业苯乙烯装置为例,真空操作的苯乙烯产品精馏塔塔釜流出的重组分,含少量聚合物油品,需要用水萃取分离出来。

43.工艺运行参数如下:第一油水分离器101的操作压力为2kpaa,操作温度为4℃,第二油水分离器102的操作压力为2kpaa,操作温度为4℃,水相输送泵503的入口操作压力为2kpaa,增压50kpa,操作温度为4℃,中间相输送泵603的入口操作压力为2kpaa,增压50kpa,操作温度为4℃,油相输送泵703的入口操作压力为2kpaa,增压50kpa,操作温度为4℃,水相

储存器505的操作压力为2kpaa,操作温度为4℃,中间相储存器605的操作压力为2kpaa,操作温度为4℃,油相储存器705的操作压力为2kpaa,操作温度为4℃;油相物料的密度为805kg/m3,水相物料的密度为1000kg/m3,油水混合相801物料中油相物料占77wt%,中间相物料占12wt%,水相物料占11wt%。中间相储存器605中部设置的亲油疏水材料为pet中空纤维,疏油亲水材料为复合纤维。

44.采用本发明的系统和方法,未分层的油水混合中间相不再混料,实现油相与水相的完全分离并出料,分离率达98.7%,苯乙烯产品精馏塔塔釜流出重组分脱除少量聚合物油品后,作为副产品出售,含聚合物油品的废水送焚烧炉处理,达标排放,取得了较好的技术效果。

45.实施例7

46.本实施例的工艺流程与实施例1相同。以煤化工行业甲醇制烯烃mto装置为例,产品气经过急冷油塔精馏分离出的催化焦油含微量废水需要加以分离。

47.工艺运行参数如下:含微量废水的催化焦油的油水混合相801物料冷却到175℃,第一油水分离器101的操作压力为1000kpaa,操作温度为175℃,第二油水分离器102的操作压力为1000kpaa,操作温度为175℃,水相输送泵503的入口操作压力为1000kpaa,增压100kpa,操作温度为175℃,中间相输送泵603的入口操作压力为1000kpaa,增压100kpa,操作温度为175℃,油相输送泵703的入口操作压力为1000kpaa,增压100kpa,操作温度为175℃,水相储存器505的操作压力为1000kpaa,操作温度为175℃,中间相储存器605的操作压力为1000kpaa,操作温度为175℃,油相储存器705的操作压力为1000kpaa,操作温度为175℃;油相物料的密度为835kg/m3,水相物料的密度为885kg/m3,油水混合相801物料中油相物料占100wt%,中间相物料占3000

×

10-6

wt/wt,水相物料占1000

×

10-6

wt/wt。中间相储存器605中部设置的亲油疏水材料为pp中空纤维,疏油亲水材料为tio2纳米纤维。

48.采用本发明的系统和方法,未分层的油水混合中间相不再混料,实现油相与水相的完全分离并出料,分离率达98.9%,催化焦油送石油炼制工艺装置进一步加工处理,废水送生化污水装置处理,达标排放,取得了较好的技术效果。

49.实施例8

50.本实施例的工艺流程与实施例1相同。以能源化工行业液化石油气lpg装置为例,当丙烷储存在压力球罐时,丙烷物料含微量废水沉积到球罐底部,需要加以切除。

51.工艺运行参数如下:含微量废水的催化焦油的油水混合相801物料冷却到175℃,第一油水分离器101的操作压力为1000kpaa,操作温度为29℃,第二油水分离器102的操作压力为1000kpaa,操作温度为29℃,水相输送泵503的入口操作压力为1000kpaa,增压100kpa,操作温度为29℃,中间相输送泵603的入口操作压力为1000kpaa,增压100kpa,操作温度为29℃,油相输送泵703的入口操作压力为1000kpaa,增压100kpa,操作温度为29℃,水相储存器505的操作压力为1000kpaa,操作温度为29℃,中间相储存器605的操作压力为1000kpaa,操作温度为29℃,油相储存器705的操作压力为1000kpaa,操作温度为29℃;油相物料的密度为560kg/m3,水相物料的密度为980kg/m3,油水混合相801物料中油相物料占100wt%,中间相物料占1000

×

10-6

wt/wt,水相物料占1000

×

10-6

wt/wt。中间相储存器605中部设置的亲油疏水材料为吸油棉纤维,疏油亲水材料为脱脂棉纤维。

52.采用本发明的系统和方法,未分层的油水混合中间相不再混料,实现油相与水相

的完全分离并出料,分离率达99.0%,丙烷物料中沉积到球罐底部所含的微量废水能够及时排放,防止在极端低温环境下,废水结冰冻裂管道,发生丙烷泄漏事故的可能性,取得了较好的技术效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1