一种Ru-Ni/NbOPO4双金属催化剂及其制备方法和应用

一种ru

‑

ni/nbopo4双金属催化剂及其制备方法和应用

技术领域

1.本发明属于催化剂制备技术领域,更具体地,涉及一种ru

‑

ni/nbopo4双金属催化剂及其制备方法和应用。

背景技术:

2.木质素是自然界中最丰富的可再生芳香族聚合物,也是唯一提供可再生芳基化合物的非石油资源,其主要源于工业制浆的副废物,超过95%流入河中得不到利用。木质纤维素由纤维素、半纤维素和木质素组成,而其中的木质素占木质纤维素生物量的15%~40%(wt%)。木质素主要由芥子醇、松柏树醇和对香豆醇通过自由基偶联反应以及c

‑

o和c

‑

c键(分别约占70%和30%)随机无序桥接而成的,其结构呈致密的网状分布,是一种三维无定形、不规则的高度交联的聚合物。木质素由于其复杂的化学键合方式和高度稳定性的聚合物结构,使得将木质素转化为小分子芳香环类或酚类物质仍十分具有挑战性。

3.木质素及其模型化合物通过氢解、氧化、水解、热、光和电化学等多种手段应用于木质素的降解中。其中木质素的氢解是最有前途的途径之一,具有产物选择性好、热值高、整体反应的原子经济性高以及木质素转化率高等特点。木质素的催化加氢降解主要是使用贵金属或非贵金属的非匀相催化剂。非贵金属催化剂主要基于cu、fe、ni,其中ni催化剂在裂解芳基醚c

‑

o键中表现出优异的选择性,但镍催化剂的活性和稳定性有限,且容易失活;相比于贵金属pt、pd,ru不仅有出色的催化性能,而且对氢解反应显示出很高活性度,但ru催化剂活性大的同时选择性较低;此外,载体铌化合物作为一类新型催化材料,在酸性催化中表现出较高活性,所以有限的结合ru与ni金属并负载于多孔、高比表面积的载体上,其双金属

‑

酸双功能催化剂的协同作用,对木质素选择性加氢降解,可以降低α

‑

o

‑

4和β

‑

o

‑

4所需的活化能,进而提高产物收率。

技术实现要素:

4.为了解决上述现有技术存在的不足和缺点,提供一种ru

‑

ni/nbopo4双金属催化剂,该催化剂具有稳定选择性、有效催化加氢降解木质素等特点。

5.本发明的另一目的在于提供上述ru

‑

ni/nbopo4双金属催化剂的制备方法。该制备方法简便,材料获取简单,工艺流程短,制造成本低廉。

6.本发明的再一目的在于提供上述ru

‑

ni/nbopo4双金属催化剂的应用。

7.本发明的目的通过下述技术方案来实现:

8.一种ru

‑

ni/nbopo4双金属催化剂,所述双金属催化剂是将ru

‑

ni复合金属负载于介孔磷酸铌上;是将介孔磷酸铌加入三水氯化钌和六水氯化镍的混合溶液中搅拌至糊状;然后浸渍搅拌、干燥,得到ru

‑

ni/nbopo4催化剂前驱体;将 ru

‑

ni/nbopo4催化剂前驱体在氢气的气流气氛下350~450℃进行还原反应制得。

9.优选地,所述的混合溶液中三水氯化钌、六水氯化镍和去离子水的质量比为 (0.25~0.4):(0.2~0.4):(4~6);所述介孔磷酸铌和混合溶液的质量比为(4~6): (4.5

~7)。

10.优选地,所述ru

‑

ni/nbopo4双金属催化剂中ru

‑

ni的负载量为4~6wt%, ru和ni的质量百分比为(1.3~3.3):(1.7~4.7)。

11.所述的ru

‑

ni/nbopo4双金属催化剂的制备方法,包括以下步骤:

12.s1.将五氧化二铌溶解于氢氟酸中,35~45℃水浴加热,经氨水洗涤至碱性,使其完全沉淀,将沉淀物溶解于酒石酸溶液中,制得酒石酸铌溶液;

13.s2.将酒石酸铌溶液与磷酸氢二铵溶液混合后,加入模板剂十六烷基三甲基溴化铵溶液中搅拌均匀,然后在带有聚四氟乙烯内衬的不锈钢晶化釜中 150~160℃老化,自然冷却后经抽滤、洗涤、干燥,在500~600℃煅烧,制得介孔磷酸铌载体;

14.s3.将介孔磷酸铌加入三水氯化钌和六水氯化镍的混合溶液中搅拌至糊状;然后浸渍搅拌、干燥,得到ru

‑

ni/nbopo4催化剂前驱体;

15.s4.将ru

‑

ni/nbopo4催化剂前驱体放入管式炉并通入氮气到预设的时间,在氢气的气流气氛下350~450℃进行还原反应,制得ru

‑

ni/nbopo4双金属催化剂。

16.优选地,步骤s1中所述的五氧化二铌、氢氟酸和酒石酸溶液的质量比为1: (0.5~1):(0.8~2)。

17.优选地,步骤s2中所述的十六烷基三甲基溴化铵溶溶液、酒石酸铌溶液和磷酸氢二铵溶液的摩尔比为1:(4.8~5.2):(4.6~5.4)。

18.优选地,步骤s2中所述干燥的温度为40~60℃,干燥的时间为6~24h;煅烧的时间为4~6h。

19.优选地,步骤s3中所述的浸渍搅拌的时间为6~24h,所述搅拌的速度为300~400r/min;所述干燥的温度为80~120℃,干燥的时间为12~24h。

20.优选地,步骤s4中所述的预设时间为0.5~2h,所述氮气的气体流速为80~150 ml/min;所述的还原反应的时间为1~6h,所述的氢气的气流的流速为 50~120ml/min。

21.所述的ru

‑

ni/nbopo4双金属催化剂在降解木质素或木质素模型化合物中的应用。

22.优选地,将所述的ru

‑

ni/nbopo4双金属催化剂、甲醇与木质素模型化合物混合加入到高压反应釜中,通入1~2mpa的氢气,在130~170℃的加热搅拌,进行木质素的催化加氢降解反应。

23.与现有技术相比,本发明具有以下有益效果:

24.1.本发明首次选用ru、ni复合金属组分负载于介孔磷酸铌上,结合了铌基载体的酸性的脱氧性能优势,以及具有低成本ni金属和贵金属ru的协同作用在木质素降解中具有加氢活性的优势特点,对模型物(苄基苯基醚)的转化率为 96%以上。

25.2.本发明提供的ru

‑

ni/nbopo4双金属催化剂具有材料获取简单,制备方法简便,工艺流程短,制造成本低廉,且能简单有效催化加氢降解木质素等特点。

附图说明

[0026][0027]

图1是实施例1制得的介孔磷酸铌载体的扫描电子显微镜照片。

[0028]

图2是实施例1制得的介孔磷酸铌的n2吸脱附曲线和孔径分布曲线。

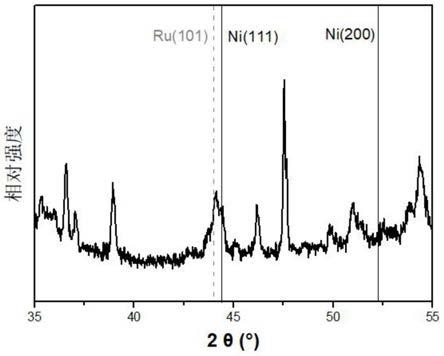

[0029]

图3是实施例1制得的ru

‑

ni/nbopo4双金属催化剂的x射线衍射图。

具体实施方式

[0030]

下面结合具体实施例进一步说明本发明的内容,但不应理解为对本发明的限制。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

[0031]

实施例1

[0032]

(1)称量13.29g五氧化二铌溶解于10.01g的氢氟酸中,40℃水浴加热一天,经5%氨水洗涤至碱性使其完全沉淀,溶解于100ml浓度为0.5mol/l的酒石酸溶液中,制得酒石酸铌溶液;

[0033]

(2)称量1.0g十六烷基三甲基溴化铵溶解于13ml去离子水中,0.01mol的磷酸氢二铵溶解于20ml水中,取20ml酒石酸铌溶液与磷酸氢二铵溶液混合后加入模板剂中,35℃搅拌1h,然后在带有聚四氟乙烯内衬的不锈钢晶化釜中160℃老化一天,自然冷却后抽滤、去离子水洗涤,50℃干燥一夜,在550℃煅烧6h 制得介孔磷酸铌载体;

[0034]

(3)称量0.35g三水氯化钌及0.34g六水氯化镍分别溶解于2.6g去离子水中,超声搅拌使其溶解;加入5g介孔磷酸铌,搅拌使介孔磷酸铌与溶液充分混合至糊状,然后常温浸渍300r/min搅拌6h;搅拌完成后放入真空干燥箱中110℃干燥24h,得到ru

‑

ni/nbopo4催化剂前驱体;

[0035]

(4)将步骤(3)制得的ru

‑

ni/nbopo4催化剂前驱体研磨至颗粒细小均匀的粉末,放入管式炉中,以120ml/min的气体流速通入氮气30min,然后在通入氢气的条件下400℃高温还原2h,其中氢气流速为100ml/min,得到 3.3%ru

‑

1.7%ni/nbopo4金属催化剂。

[0036]

称取20mg制得的3.3%ru

‑

1.7%ni/nbopo4催化剂、1mmol苄基苯基醚和 10ml甲醇混合超声10min后加入到高压反应釜中,搅拌使其混合均匀,再通入 1mpa氢气、转速700rpm并加热至170℃开始反应3h,待降温后用装有0.22um 的有机微孔滤膜过滤反应溶液,随即将所获得的产物打入gc中进行分析。

[0037]

表1为实施例1的3.3%ru

‑

1.7%ni/nbopo4双金属催化剂催化降解反应的主要产物及含量,从表1中可见,对模型物(苄基苯基醚)的转化率为99.9%。

[0038]

表1为实施例1的3.3%ru

‑

1.7%ni/nbopo4双金属催化剂催化降解产物

[0039][0040]

图1是实施例1制得的介孔磷酸铌的扫描电子显微镜图。其中,(a)为放大倍率5

×

104倍,(b)为放大倍率2

×

104倍。从图1中看出,介孔磷酸铌颗粒呈现蠕虫状介孔结构。图2是实施例1制得的介孔磷酸铌的n2吸脱附曲线和孔径分布曲线。其中,(a)为实施例1制得的介孔磷酸铌的n2吸附

‑

解吸等温线, (b)为介孔磷酸铌的孔径分布曲线。从图2中可知,介孔磷酸铌的n2吸附

‑

解吸等温线呈现iv型等温线,并且在相对压力为0.4

‑

1.0之间具滞后环,环的形状表明具有典型的介孔性质。用bjh法从等温线的吸附分支计算了合成材料的孔径,孔径分布曲线显示孔隙分布较窄,在半径1

‑

5nm之间,峰值孔半径为2.2nm。图3是实施例1制得

的3.3%ru

‑

1.7%ni/nbopo4双金属催化剂的x射线衍射图,从图3中看出,催化剂中出现了ni和ru的x射线衍射峰,其中ni的衍射峰为 44.5

°

(111)晶面和52.2

°

(200)晶面,ru的衍射峰为43.9

°

(101)晶面,证明催化剂里面含有钌金属和镍金属。

[0041]

实施例2

[0042]

与实施例1不同的在于:步骤(3)为称量0.31g三水氯化钌及0.41g六水氯化镍分别溶解于2.6g去离子水中,其余步骤与实施例1相同,制得 3%ru

‑

2%ni/nbopo4双金属催化剂,对模型物(苄基苯基醚)的转化率为98.9%。

[0043]

实施例3

[0044]

与实施例1不同的在于:步骤(3)为称量0.18g三水氯化钌及0.45g六水氯化镍分别溶解于2.6g去离子水中,其余步骤与实施例1相同,制得 1.8%ru

‑

2.2%ni/nbopo4双金属催化剂,对模型物(苄基苯基醚)的转化率为 96.2%。

[0045]

实施例4

[0046]

与实施例1不同的在于:步骤(3)为称量0.13g三水氯化钌及0.95g六水氯化镍分别溶解于2.6g去离子水中,其余步骤与实施例1相同,制得 1.3%ru

‑

4.7%ni/nbopo4双金属催化剂,对模型物(苄基苯基醚)的转化率为 97.5%。

[0047]

对比例1

[0048]

(1)称量13.29g五氧化二铌溶解于10.01g的氢氟酸中,40℃水浴加热一天,经5%氨水洗涤至碱性使其完全沉淀,溶解于100ml浓度为0.5mol/l的酒石酸溶液中,制得酒石酸铌溶液;

[0049]

(2)称量1.0g十六烷基三甲基溴化铵溶解于13ml去离子水中,0.01mol的磷酸氢二铵溶解于20ml水中,取20ml酒石酸铌溶液与磷酸氢二铵溶液混合后加入模板剂中,35℃搅拌1h,然后在带有聚四氟乙烯内衬的不锈钢晶化釜中160℃老化一天,自然冷却后抽滤、去离子水洗涤,50℃干燥一夜,550℃煅烧6h制得介孔磷酸铌载体;

[0050]

(3)称量0.51g三水氯化钌溶解于5.18g去离子水中,超声搅拌使其溶解;加入5g介孔磷酸铌,搅拌使介孔磷酸铌与溶液充分混合至糊状,然后常温浸渍 300r/min搅拌6h;搅拌完成后放入真空干燥箱中110℃干燥24h,得到ru/nbopo4催化剂前驱体;

[0051]

(4)将步骤(3)制得的ru/nbopo4催化剂前驱体研磨至颗粒细小均匀的粉末,放入管式炉中,以120ml/min的气体流速通入氮气30min,然后在通入氢气的条件下400℃高温还原2h,其中,氢气流速为100ml/min,得到5%ru/nbopo4金属催化剂,对模型物(苄基苯基醚)的转化率为95%。

[0052]

称取20mg制得的5%ru/nbopo4催化剂、1mmol苄基苯基醚和10ml甲醇混合超声10min后加入到高压反应釜中,搅拌使其混合均匀,再通入1mpa氢气、转速700rpm并加热至170℃开始反应3h,待降温后用装有0.22um的有机微孔滤膜过滤反应溶液,随即将所获得的产物打入gc中进行分析。

[0053]

对比例2

[0054]

(1)称量13.29g五氧化二铌溶解于10.01g的氢氟酸中,40℃水浴加热一天,经5%氨水洗涤至碱性使其完全沉淀,溶解于100ml浓度为0.5mol/l的酒石酸溶液中,制得酒石酸铌溶液;

[0055]

(2)称量1.0g十六烷基三甲基溴化铵溶解于13ml去离子水中,0.01mol的磷酸氢二

铵溶解于20ml水中,取20ml酒石酸铌溶液与磷酸氢二铵溶液混合后加入模板剂中,35℃搅拌1h,然后在带有聚四氟乙烯内衬的不锈钢晶化釜中160℃老化一天,自然冷却后抽滤、去离子水洗涤,50℃干燥一夜,550℃煅烧6h制得介孔磷酸铌载体;

[0056]

(3)称量1g六水氯化镍溶解于5.18g去离子水中,超声搅拌使其溶解;加入5g介孔磷酸铌,搅拌使介孔磷酸铌与溶液充分混合至糊状,然后常温浸渍 300r/min搅拌6h;搅拌完成后放入真空干燥箱中110℃干燥24h,得到ni/nbopo4催化剂前驱体;

[0057]

(4)将步骤(3)制得的ni/nbopo4催化剂前驱体研磨至颗粒细小均匀的粉末,放入管式炉中,以120ml/min的气体流速通入氮气30min,然后在通入氢气的条件下400℃高温还原2h,其中,氢气流速为100ml/min,得到5%ni/nbopo4金属催化剂,对模型物(苄基苯基醚)的转化率为94.5%。

[0058]

称取20mg步骤(4)制得的5%ni/nbopo4催化剂、1mmol苄基苯基醚和10ml 甲醇混合超声10min后加入到高压反应釜中,搅拌使其混合均匀,再通入1mpa 氢气、转速700rpm并加热至170℃开始反应3h,待降温后用装有0.22um的有机微孔滤膜过滤反应溶液,随即将所获得的产物打入gc中进行分析。

[0059]

本发明选用ru、ni复合金属组分负载于介孔磷酸铌上,结合了铌基载体的酸性的脱氧性能优势,以及具有低成本ni金属和贵金属ru的协同作用在木质素降解中具有加氢活性的优势特点,对模型物(苄基苯基醚)的转化率为96%以上。

[0060]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合和简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1