一种钒掺杂氮化碳光催化剂及制备方法与应用

1.本发明涉及光催化材料技术领域,尤其涉及一种钒掺杂氮化碳光催化剂及制备方法与应用。

背景技术:

2.光催化降解是一种零能耗、无污染、快速高效的染料废水和抗生素废水处理方法。光利用率、光生电子

‑

空穴复合速度、光催化能力是光催化剂研发领域的三大热点问题。近年来,氮化碳具有可见光响应优势,其因带隙可调、化学性质稳定、价格低廉易制备被广泛应用于光催化降解废水中有机污染物、废气中氮氧化物等诸多领域。然而,纯相氮化碳只能利用460nm以下的可见光,且带隙约为2.7ev,比表面积小、光吸收能力差,尚不能满足废水处理领域的工程要求。目前,孔隙结构调制、元素掺杂、异质结构建是增强氮化碳基材料光催化性能的主要方法。然而现有氮化碳基光催化材料对10mg/l~50mg/l的低浓度染料废水和抗生素废水具有良好的光催化降解效果,但其在可见光波段范围内对高浓度染料类或抗生素类废水的降解效果甚微,仍达不到工程化应用的技术要求。

技术实现要素:

3.本发明的目的在于提供一种钒掺杂氮化碳光催化剂及制备方法与应用,本发明制备的钒掺杂氮化碳光催化剂适用于高浓度染料废水和高浓度抗生素废水的高效快速降解。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种钒掺杂氮化碳光催化剂的制备方法,包括以下步骤:

6.将钒源、氮化碳前驱体和醇助磨剂进行原位湿法球磨,得到纳米级钒掺杂氮化碳前驱物浆料;

7.将所述纳米级钒掺杂氮化碳前驱物浆料进行真空冷冻干燥,得到纳米级钒掺杂氮化碳前驱物粉末;

8.将所述纳米级钒掺杂氮化碳前驱物粉末进行焙烧,得到钒掺杂氮化碳光催化剂。

9.优选的,所述钒源包括偏钒酸铵;所述氮化碳前驱体包括三聚氰胺或尿素。

10.优选的,所述醇助磨剂包括乙醇、甲醇或丙醇。

11.优选的,所述氮化碳前驱体和钒源的质量比为(2~20):1。

12.优选的,所述醇助磨剂与氮化碳前驱体和钒源的总质量之比为(1~3):1。

13.优选的,所述原位湿法球磨的转速为400~900转/分钟,时间为6~10小时,球料比为(2~6):1。

14.优选的,所述焙烧的温度为500~650℃,保温时间为4~8小时。

15.优选的,所述焙烧在惰性气氛或氮气气氛下进行。

16.本发明提供了上述方案所述制备方法制备得到的钒掺杂氮化碳光催化剂。

17.本发明提供了上述方案所述钒掺杂氮化碳光催化剂在光降解染料废水和/或抗生素废水中的应用。

18.本发明提供了一种钒掺杂氮化碳光催化剂的制备方法,包括以下步骤:将钒源、氮化碳前驱体和醇助磨剂进行原位湿法球磨,得到纳米级钒掺杂氮化碳前驱物浆料;将所述纳米级钒掺杂氮化碳前驱物浆料进行真空冷冻干燥,得到纳米级钒掺杂氮化碳前驱物粉末;将所述纳米级钒掺杂氮化碳前驱物粉末进行焙烧,得到钒掺杂氮化碳光催化剂。

19.本发明将钒源、氮化碳前驱体和醇助磨剂进行原位湿法球磨,将氮化碳前驱体和钒源球磨至纳米尺寸,为掺杂提供有利条件;之后进行真空冷冻干燥,可以保持纳米级钒掺杂氮化碳前驱物的形貌不变,有利于钒掺杂;最后进行焙烧,制得钒掺杂氮化碳光催化剂。

20.本发明通过原位湿磨协同焙烧方法制备的钒掺杂氮化碳光催化剂为纳米级,钒和氮化碳之间的复合效果更好,因而可以拓宽光谱吸收范围,增加光敏性,实现了对高浓度染料和高浓度抗生素废水的高效快速降解。实施例的结果表明,本发明的钒掺杂氮化碳光催化剂针对低浓度(50mg/l~100mg/l)染料废水于3分钟内降解率≥92%,对高浓度(100mg/l~200mg/l)染料废水于3分钟内降解率≥86%,15分钟内降解率≥91%。

21.此外,相比传统元素掺杂氮化碳采用水热合成或干混焙烧的方法,本发明的制备方法更加简单,环保无污染。

附图说明

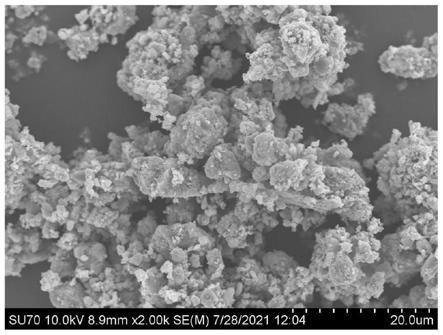

22.图1为实施例1制备的钒掺杂氮化碳光催化剂的sem图;

23.图2为实施例2制备的钒掺杂氮化碳光催化剂的sem图;

24.图3为实施例3制备的钒掺杂氮化碳光催化剂的sem图;

25.图4为实施例4制备的钒掺杂氮化碳光催化剂的sem图。

具体实施方式

26.本发明提供了一种钒掺杂氮化碳光催化剂的制备方法,包括以下步骤:

27.将钒源、氮化碳前驱体和醇助磨剂进行原位湿法球磨,得到纳米级钒掺杂氮化碳前驱物浆料;

28.将所述纳米级钒掺杂氮化碳前驱物浆料进行真空冷冻干燥,得到纳米级钒掺杂氮化碳前驱物粉末;

29.将所述纳米级钒掺杂氮化碳前驱物粉末进行焙烧,得到钒掺杂氮化碳光催化剂。

30.在本发明中,未经特殊说明,所用原料均为本领域熟知的市售商品。

31.本发明将钒源、氮化碳前驱体和醇助磨剂进行原位湿法球磨,得到纳米级钒掺杂氮化碳前驱物浆料。

32.在本发明中,所述钒源优选包括偏钒酸铵;所述氮化碳前驱体优选包括三聚氰胺或尿素,更优选为三聚氰胺。所述醇助磨剂优选包括乙醇、甲醇或丙醇,更优选为乙醇。在本发明中,所述乙醇优选为无水乙醇。

33.在本发明中,所述氮化碳前驱体和钒源的质量比优选为(2~20):1,更优选为(5~15):1,进一步优选为(10~14):1。

34.在本发明中,所述醇助磨剂与氮化碳前驱体和钒源的总质量之比优选为(1~3):1,更优选为(1.5~2.5):1。

35.在本发明中,所述原位湿法球磨的转速优选为400~900转/分钟,更优选为500~

800转/分钟,进一步优选为600~700转/分钟;所述原位湿法球磨的时间优选为6~10小时,更优选为7~8小时;所述原位湿法球磨的球料比优选为(2~6):1,更优选为(3~5):1。

36.本发明在所述原位湿法球磨过程中,氮化碳前驱体和钒源被球磨成纳米尺寸,形成聚合物,有利于后续实现钒元素的掺杂。

37.得到纳米级钒掺杂氮化碳前驱物浆料后,本发明将所述纳米级钒掺杂氮化碳前驱物浆料进行真空冷冻干燥,得到纳米级钒掺杂氮化碳前驱物粉末。

38.在本发明中,所述真空冷冻干燥的温度优选为

‑

40℃~

‑

50℃,更优选为

‑

45℃~

‑

50℃;所述冷冻干燥的时间优选为12~24h,更优选为15~20h。本发明优选在冷阱中进行所述冷冻干燥。本发明采用真空冷冻干燥相比其他干燥方式,可以保持纳米级钒掺杂氮化碳前驱物的形貌不变,有利于钒掺杂。

39.得到纳米级钒掺杂氮化碳前驱物粉末后,本发明将所述纳米级钒掺杂氮化碳前驱物粉末进行焙烧,得到钒掺杂氮化碳光催化剂。

40.在本发明中,所述焙烧的温度优选为500~650℃,更优选为550~600℃,进一步优选为560~580℃;保温时间优选为4~8小时,更优选为5~7小时。在本发明中,所述焙烧优选在惰性气氛或氮气气氛下进行,更优选在氮气气氛下进行。

41.本发明在所述焙烧过程中,纳米级钒掺杂氮化碳前驱物粉末分解生成氮化碳,同时钒掺杂到氮化碳中。

42.本发明提供了上述方案所述制备方法制备得到的钒掺杂氮化碳光催化剂。从元素组成上,所述钒掺杂氮化碳光催化剂包括c、n、v和o。

43.本发明提供了上述方案所述钒掺杂氮化碳光催化剂在光降解染料废水和/或抗生素废水中的应用。

44.本发明对所述应用的方式没有特殊要求,采用本领域熟知的应用方式即可。在本发明的实施例中,具体是将钒掺杂氮化碳光催化剂直接投放到待光降解的染料废水或抗生素废水中,在可见光下进行降解即可。本发明采用300w氙灯模拟可见光。

45.本发明对所述钒掺杂氮化碳光催化剂的投加量没有特殊要求,采用本领域熟知的投加量即可,在本发明的实施例中,具体为0.2g/l。

46.在本发明中,所述染料废水或抗生素废水的ph值优选为2~6。

47.本发明对所述染料废水中的染料种类没有特殊要求,本领域熟知的染料均可,具体的可以为但不局限于亚甲基蓝。

48.本发明对所述抗生素废水中抗生素的具体种类没有特殊要求,本领域熟知的抗生素均适用,具体的可以为但不局限于利福平。

49.本发明对所述染料废水中染料的浓度没有特殊要求,任意浓度均可。在本发明的实施例中,所述染料废水中染料的浓度为50mg/l、80mg/l、100mg/l或200mg/l。

50.本发明对所述抗生素废水中抗生素的浓度没有特殊要求,任意浓度均可。在本发明的实施例中,所述抗生素废水中抗生素的浓度为50mg/l。

51.下面结合实施例对本发明提供的钒掺杂氮化碳光催化剂及制备方法与应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

52.实施例1

53.称取15g三聚氰胺和偏钒酸铵的混合粉末样品,其中三聚氰胺和偏钒酸铵的质量

比为12:1,在7.0ml无水乙醇助磨剂作用下将混合粉末样品在球磨罐中以800转/分钟球磨8小时,球料比为6:1,制备的浆料样品在

‑

45℃~

‑

50℃冷冻干燥20h后置于马弗炉中在氮气气氛、温度550℃焙烧4小时,即获得钒掺杂氮化碳光催化剂。

54.应用例1

55.实施例1制备的钒掺杂氮化碳光催化剂在300w氙灯、投放量0.2g/l、溶液ph值2~6之间、亚甲基蓝浓度为50mg/l、抗生素利福平浓度50mg/l的条件下,在3分钟时对溶液中亚甲基蓝的降解率为95%,15分钟时对溶液中亚甲基蓝的降解率为99%;3分钟时对溶液中利福平的降解率为92%,15分钟时对溶液中利福平的降解率为93%。

56.实施例2

57.称取15g三聚氰胺和偏钒酸铵的混合粉末样品,其中三聚氰胺和偏钒酸铵的质量比为10:1,在7.0ml无水乙醇助磨剂作用下将混合粉末样品在球磨罐中以800转/分钟球磨6小时,球料比为5:1,制备的浆料样品在

‑

45℃~

‑

50℃冷冻干燥15h后置于马弗炉中在氮气气氛、温度550℃焙烧4小时,即获得钒掺杂氮化碳光催化剂。

58.应用例2

59.实施例2制备的钒掺杂氮化碳光催化剂在300w氙灯、投放量0.2g/l、溶液ph值2~6之间、亚甲基蓝浓度为100mg/l条件下,在3分钟时对溶液中亚甲基蓝的降解率为92%,15min时降解率为96%。

60.实施例3

61.称取15g三聚氰胺和偏钒酸铵的混合粉末样品,其中三聚氰胺和偏钒酸铵的质量比为16:1,在7.0ml无水乙醇助磨剂作用下将混合粉末样品在球磨罐中以800转/分钟球磨6小时,球料比为4:1,制备的浆料样品在

‑

45℃~

‑

50℃冷冻干燥20h后置于马弗炉中在氮气气氛、温度550℃焙烧4小时,即获得钒掺杂氮化碳光催化剂。

62.应用例3

63.实施例3所制备钒掺杂氮化碳光催化剂在300w氙灯、投放量0.2g/l、溶液ph值2~6之间、亚甲基蓝浓度为200mg/l条件下,在3分钟时对溶液中亚甲基蓝的降解率为86%,在15分钟时对亚甲基蓝的降解率为91%。

64.实施例4

65.称取15g三聚氰胺和偏钒酸铵的混合粉末样品,其中三聚氰胺和偏钒酸铵的质量比为6:1,在9.0ml无水乙醇助磨剂作用下将混合粉末样品在球磨罐中以800转/分钟球磨6小时,球料比为5:1,制备的浆料样品在

‑

45℃~

‑

50℃冷冻干燥24h后置于马弗炉中在氮气气氛、温度500℃焙烧4小时,即获得钒掺杂氮化碳光催化剂。

66.应用例4

67.实施例4制备的钒掺杂氮化碳光催化剂在300w氙灯、投放量0.2g/l、溶液ph值2~6之间、亚甲基蓝浓度为80mg/l条件下,在3分钟时对溶液中亚甲基蓝的降解率为96%,在15分钟时对溶液中亚甲基蓝的降解率为97%。

68.由以上实施例和应用例可知,本发明制备的钒掺杂氮化碳光催化剂适用于高浓度染料或抗生素废水的高效快速降解。

69.结构表征:

70.对实施例1~4制备的钒掺杂氮化碳光催化剂进行sem表征,结果分别见图1~4。由

图1~4可知,添加的氮化碳前驱体比例不同,得到的钒掺杂氮化碳光催化剂大小有差异。

71.对比例

72.文献“v2o5/g

‑

c3n4复合光催化材料降解染料及其生命周期评价研究”。材料制备如下(文献p20):先制备g

‑

c3n4和v2o5,然后采用水热法制备v2o5/g

‑

c3n4复合光催化材料,具体的:将一定量的g

‑

c3n4分别与不同量的v2o5加入到去离子水中,并加入一定量的聚乙烯吡络烷酮(pvp)作分散剂,在常温下磁力搅拌1h,将搅拌均匀的悬浊液加入到100ml聚四氟乙烯内衬的不锈钢高压釜中,并于180℃下保持24h,冷却至室温后,将所得样品过滤,并用去离子水洗涤数次,在60℃下干燥12h,用研钵研磨所得干燥样品后,得到v2o5掺杂质量分数分别为0.5%、1%、1.5%、2.5%、5%的样品,收集储存备用。

73.光催化实验结果:v2o5/g

‑

c3n4添加量为0.3g/l,染料浓度为10mg/lmb,30min降解率为40%左右。(参见文献p36图3

‑

16)。

74.由实施例和对比例可知,本发明采用湿法球磨协同焙烧得到的钒掺杂氮化碳光催化剂较普通水热法制备的v2o5/g

‑

c3n4更能够实现染料废水的高效快速降解。

75.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1