一种双功能催化剂及其制备方法和在VOCs与NO

悬浊液;对悬浊液进行干燥处理和焙烧处理,以获得用于氮氧化物和挥发性有机化合物协同 净化的双功能催化剂。根据本发明提供的用于氮氧化物和挥发性有机化合物协同净化的双功 能催化剂,将过渡金属氧化物作为活性组分附着在载体上,可以实现vocs和no

x

的协同脱除, 实现高脱除率和目标产物高选择性,降低了反应温度和反应能耗降,从而降低了生产成本。 缺点该专利在实验中含有贵金属pb成分,生产成本的下降空间有限,且在试验过程中会使用 硝酸钯等危险药品,对生命存在威胁。

技术实现要素:

7.针对现有技术的不足,本发明提供了一种一种双功能催化剂及其制备方法和在vocs与 no

x

协同降解中的应用,以实现voc

s

废气与no

x

协同降解,对voc

s

废气与no

x

进行深度 减排。

8.为解决现有技术问题,本发明采用的技术方案为:

9.一种双功能催化剂,其为fe/cu

‑

btc

‑

tio2复合材料,其内核为介孔tio2,外壳为锚定 fe

3+

的cu

‑

btc。

10.所述cu

‑

btc的厚度为0.1

‑

10微米。

11.一种双功能催化剂的制备方法,包括以下步骤:

12.步骤1,称取1g介孔tio2粉末,加入水热反应釜,再依次加入3.3g均苯三甲酸、60ml 浓度为5mmol/l的cu(ch3coo)2·

h2o乙醇溶液、40ml去离子水和10ml无水乙醇,在100℃ 下水热反应,控制cu

‑

btc的生长厚度尺寸为0.1

‑

10微米,得到cu

‑

btc

‑

tio2;该结构的优 点在于活性组分cu以具有巨大比表面积和发达孔结构的金属有机骨架(mofs)材料的形式 可控生长在载体介孔tio2表面,不仅实现了cu的高度分散,也为其他组分的良好负载提供 了立体网络结构;

13.步骤2,将步骤1得到的cu

‑

btc

‑

tio2先水洗然后用无水乙醇冲洗,在80℃下烘干4h, 再用质量分数15%的hno3进行酸化,得到酸化的cu

‑

btc

‑

tio2,再浸渍于5%wtfe(no3)3溶液中,得到fe/cu

‑

btc

‑

tio2前驱体;酸化处理可增加cu

‑

btc

‑

tio2的表面酸性点,实现 fe

3+

的高分散地锚定;

14.步骤3,将fe/cu

‑

btc

‑

tio2前驱体在110℃干燥后,在惰性氛围中600℃下碳化1h,冷 却后制得最后产物fe/cu

‑

btc

‑

tio2,fe/cu

‑

btc

‑

tio2为立体网格结构。cu

‑

btc的立体网络 结构和fe

3+

的锚定使催化剂在高温碳化处理下也能保持活性组分cu和fe的高分散,提高催 化剂的活性和热稳定性。

15.作为改进的是,步骤1中,水热反应的时间为6~10小时,优选的,为8小时。

16.作为改进的是,步骤3中,样品在惰性氛围中高温碳化,是在n2氛围中高温碳化。

17.一种双功能催化剂在烯烃类voc

s

废气与no

x

协同降解中的应用。

18.本专利开发了一种新型的复合材料用于vocs和no

x

的协同去除,在tio2上负载cu

2+

和fe

3+

,其中先将cu

2+

与金属有机结构复合,增强其催化性能,再与fe

3+

一起负载到介孔tio2上,使催化剂拥有较大的比表面积和孔径,是一种拥有良好催化性能的催化剂。金属有机骨 架材料因其优异性能而被广泛应用于催化领域,并且tio2负载金属也是一种有效的改性方式。 催化剂大体制备过程如下:将介孔tio2加入均苯三甲酸、cu(ch3coo)2·

h2o乙醇溶液、去 离子水和无水乙醇,加热冷却后水洗冲洗、烘干,将烘干后的样品于n2氛围中加热,制得

样 品。然后先对样品进行酸化处理,再浸渍于fe(no3)3溶液中,最后经干燥,在n2氛围中高 温碳化,冷却后制得最后产物fe/cu

‑

btc

‑

tio2。

19.有益效果

20.与现有技术相比,本发明一种双功能催化剂的制备及其在烯烃类voc

s

废气与no

x

协同 降解中的应用,具有如下优势:先通过控制反应时间来调控cu

‑

btc的生长厚度尺寸为0.1

‑

10 微米,使其能够更均匀的分散在tio2表面,再通过酸化,可以使fe

3+

高分散地锚定在复合材 料的表面酸性位上,提高在vocs和no

x

的协同降解中的催化活性。

具体实施方式

21.下面结合具体实施例及对比例对本发明做进一步说明。根据下述实施例,可以更好的理 解本发明。然而,本领域的技术人员容易理解,实施例所描述的具体的物料配比、工艺条件 及其结果仅用于说明本发明,而不应当也不会限制权利要求书中所详细描述的本发明。

22.实施例1

23.(1)称取1g介孔tio2粉末,加入热水反应釜,再依次加入3.3g均苯三甲酸、60ml浓 度为5mmol/l的cu(ch3coo)2·

h2o乙醇溶液、40ml去离子水和10ml无水乙醇,在100℃ 下水热反应6h,得到复合材料cu

‑

btc

‑

tio2;

24.(2)样品冷却后先水洗然后用无水乙醇冲洗,在80℃下烘干4h,将烘干后制得的样品, 先用质量分数15%的hno3进行酸化,得到酸化的复合材料cu

‑

btc

‑

tio2,再浸渍于浓度为 1mmol/l的fe(no3)3溶液中,得到催化剂fe/cu

‑

btc

‑

tio2的前驱体;

25.(3)将上述步骤得到的样品在110℃干燥后,先在惰性氛围中高温碳化1h,冷却后制得 最后产物fe/cu

‑

btc

‑

tio2,记为fe/cu

‑

btc

‑

tio2‑

n1。

26.实施例2

27.(1)称取1g介孔tio2粉末,加入热水反应釜,再依次加入3.3g均苯三甲酸、60ml浓 度为5mmol/l的cu(ch3coo)2·

h2o乙醇溶液、40ml去离子水和10ml无水乙醇,在100℃ 下水热反应8h,得到复合材料cu

‑

btc

‑

tio2;

28.(2)样品冷却后先水洗然后用无水乙醇冲洗,在80℃下烘干4h,将烘干后制得的样品, 先用质量分数15%的hno3进行酸化,得到酸化的复合材料cu

‑

btc

‑

tio2,再浸渍于浓度为 1mmol/l的fe(no3)3溶液中,得到催化剂fe/cu

‑

btc

‑

tio2的前驱体;

29.(3)将上述步骤得到的样品在110℃干燥后,先在惰性氛围中高温碳化1h,冷却后制得 最后产物fe/cu

‑

btc

‑

tio2,记为fe/cu

‑

btc

‑

tio2‑

n2。

30.实施例3

31.(1)称取1g介孔tio2粉末,加入热水反应釜,再依次加入3.3g均苯三甲酸、60ml浓 度为5mmol/l的cu(ch3coo)2·

h2o乙醇溶液、40ml去离子水和10ml无水乙醇,在100℃ 下水热反应10h,得到复合材料cu

‑

btc

‑

tio2;

32.(2)样品冷却后先水洗然后用无水乙醇冲洗,在80℃下烘干4h,将烘干后制得的样品, 先用质量分数15%的hno3进行酸化,得到酸化的复合材料cu

‑

btc

‑

tio2,再浸渍于浓度为 1mmol/l的fe(no3)3溶液中,得到催化剂fe/cu

‑

btc

‑

tio2的前驱体;

33.(3)将上述步骤得到的样品在110℃干燥后,先在惰性氛围中高温碳化1h,冷却后

制得 最后产物fe/cu

‑

btc

‑

tio2,记为fe/cu

‑

btc

‑

tio2‑

n3。

34.对比例1

35.(1)称取1g介孔tio2粉末,加入热水反应釜,再依次加入3.3g均苯三甲酸、60ml浓 度为5mmol/l的cu(ch3coo)2·

h2o乙醇溶液、40ml去离子水和10ml无水乙醇,在100℃ 下水热反应6h,得到复合材料cu

‑

btc

‑

tio2;

36.(2)样品冷却后先水洗然后用无水乙醇冲洗,在80℃下烘干4h,将烘干后制得的样品, 浸渍于浓度为1mmol/l的fe(no3)3溶液中,得到催化剂fe/cu

‑

btc

‑

tio2的前驱体;

37.(3)将上述步骤得到的样品在110℃干燥后,先在惰性氛围中高温碳化1h,冷却后制得 最后产物fe/cu

‑

btc

‑

tio2,记为fe/cu

‑

btc

‑

tio2‑

1。

38.对比例2

39.(1)称取1g介孔tio2粉末,加入热水反应釜,再依次加入3.3g均苯三甲酸、60ml浓 度为5mmol/l的cu(ch3coo)2·

h2o乙醇溶液、40ml去离子水和10ml无水乙醇,在100℃ 下水热反应8h,得到复合材料cu

‑

btc

‑

tio2;

40.(2)样品冷却后先水洗然后用无水乙醇冲洗,在80℃下烘干4h,将烘干后制得的样品, 浸渍于浓度为1mmol/l的fe(no3)3溶液中,得到催化剂fe/cu

‑

btc

‑

tio2的前驱体;

41.(3)将上述步骤得到的样品在110℃干燥后,先在惰性氛围中高温碳化1h,冷却后制得 最后产物fe/cu

‑

btc

‑

tio2,记为fe/cu

‑

btc

‑

tio2‑

2。

42.对比例3

43.(1)称取1g介孔tio2粉末,加入热水反应釜,再依次加入3.3g均苯三甲酸、60ml浓 度为5mmol/l的cu(ch3coo)2·

h2o乙醇溶液、40ml去离子水和10ml无水乙醇,在100℃ 下水热反应10h,得到复合材料cu

‑

btc

‑

tio2;

44.(2)样品冷却后先水洗然后用无水乙醇冲洗,在80℃下烘干4h,将烘干后制得的样品, 浸渍于浓度为1mmol/l的fe(no3)3溶液中,得到催化剂fe/cu

‑

btc

‑

tio2的前驱体;

45.(3)将上述步骤得到的样品在110℃干燥后,先在惰性氛围中高温碳化1h,冷却后制得 最后产物fe/cu

‑

btc

‑

tio2,记为fe/cu

‑

btc

‑

tio2‑

3。

46.将上述制备的催化剂用于200

‑

325℃温度窗口下烟气scr脱硝和丙烯废气降解,催化剂 压片后装填量为2g,模拟烟气由c3h6、no、o2、n2组成,其中还原剂c3h6为100ppm、no 为600ppm、o2为3%、其余为n2,总流量为300ml/min。分别采用烟气分析仪和非甲烷总 烃测试仪测试出口气体中no和c3h6剩余浓度,由此计算脱硝效率和c3h6降解效率。

47.模拟烟气的脱硝效率随温度的变化如表1所示,测试结果表明,所有样品均在225℃时 出现脱硝活性,并且活性随着温度升高而升高。两个系列的催化剂中活性最高的分别是 fe/cu

‑

btc

‑

tio2‑

n2和fe/cu

‑

btc

‑

tio2‑

2,说明催化剂的最佳水热反应时间为8h; fe/cu

‑

btc

‑

tio2‑

n2的性能高于fe/cu

‑

btc

‑

tio2‑

2,说明采用hno3进行酸化处理可以使fe

3+

高分散地锚定在载体的表面酸性位上,提高fe的分散性和稳定性。模拟烟气在脱硝过程中 c3h6降解性能随温度的变化如表2所示,c3h6降解性能低于脱硝效率,但整体变化规律与脱 硝性能变化规律基本相同,这是由于c3h6作为脱硝反应的还原剂,其降解性能与脱硝性能在 理论上呈线性关系。

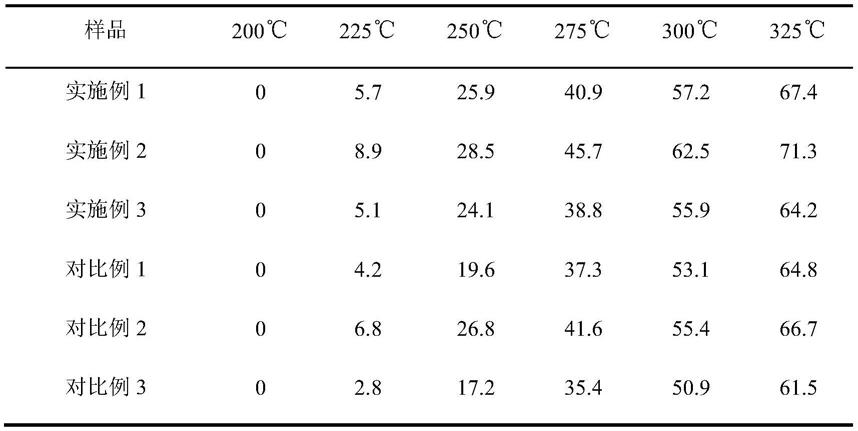

48.表1不同实施例制得品对no脱除率(%)

[0049][0050]

表2不同实施例制得品的c3h6脱除率(%)

[0051]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1