介孔微球氧化铝载体及其制备方法、脱硫脱硝催化剂及其制备方法与流程

本发明涉及一种催化剂及其制备方法,更具体地说,涉及一种脱硫脱硝微球催化剂及其制备方法。

背景技术:

1、工业排放烟气中的硫氧化物(so3和so2,简称sox)和氮氧化物(主要指no和no2,简称nox)是大气污染产生酸雨的主要原因,也是破坏大气生态环境的主要“元凶”。随着人们对环境保护意识的提升以及环保法规的日益严格,要求严格控制工业装置对空气污染物的排放。因此需要开发高效的工业烟气脱硫脱硝技术。

2、脱除烟气中sox的技术可分为湿法、干法和半干法。其中干法脱硫过程相对简单,节水效果明显且处理过程不生成碱渣等二次污染物。但是也存在一些问题制约干法脱硫脱硝技术的推广应用,例如吸附剂脱附再生过程需要高温而存在能耗问题,另外是废吸附剂的抛弃问题。因此提高催化剂的耐磨强度,减少催化剂在使用过程中的跑损有利于提高催化剂的使用寿命,减小废催化剂处理的压力,同时提高催化剂的反应活性与再生性能有利于降低干法烟气脱硫脱硝的能耗,提升干法脱硫脱硝技术的竞争力。满足以上技术需求的高耐磨高活性脱硫脱硝活性的催化剂还有待进一步开发。

3、cn105921181a公开了一种高品质脱硫脱硝催化剂以及该高品质脱硫脱硝催化剂的制备和应用方法。所述的高品质脱硫脱硝催化剂,包括铁矾土、蜂窝活性炭、中性白土、淀粉、氧化钐、铂、月桂醇硫酸钠、聚丙二醇、过氧化二异丙苯和碳纤维。

4、cn107626292a公开了一种烟气脱硫脱硝催化剂及其制备方法和应用。该烟气脱硫脱硝催化剂由包括如下组分的原料制成:氧化镁5~15重量份,助催化剂2~5重量份,氧化铝70~80重量份,硅藻土5~15重量份,木屑1~5重量份;其中,所述的助催化剂选自na2o、nio、zno中的一种或多种。

5、cn107519890a公开了一种高效烟气脱硫脱硝催化剂及其制备方法,该高效烟气脱硫脱硝催化剂中包括8~12wt%活性组分、5~8wt%助催化剂和80~87wt%载体;活性组分中包括三氧化二钇、四氧化三钴、二氧化锰和氯化铝;助催化剂为三氧化二铁或氧化镍;载体为改性活性炭;分子筛的比表面积为350~500m2/g,孔径为0.8~1.2ml/g。

6、cn105032403b公开了一种用于烟气低温脱硫脱硝催化剂及其制备方法,催化剂的构成,以经硝酸改性的活性炭为载体,以过渡金属mn和/或稀土元素ce为活性组分,活性组分通过浸渍、高温焙烧负载在载体上,其中mn的负载量为催化剂重量的0-7wt%,ce的负载量为催化剂重量的0-9wt%,且活性组分的总负载量不少于催化剂重量的3wt%。催化剂的制备方法,将活性炭浸没于硝酸中进行改性,将经硝酸改性的活性炭浸没于硝酸锰溶液或/和硝酸铈溶液,通过蒸干液相使mn和/或ce浸渍在改性活性炭上;将浸渍了mn和/或ce的改性活性炭置于焙烧设备中充分焙烧,即得到负载了活性组分的用于烟气脱硫脱硝的催化剂。

7、cn102989466a公开一种还原法烟气脱硫脱硝催化剂及其应用,属于工业催化和烟气治理技术领域。催化剂采用公知的等体积浸渍法制备,该催化剂的质量百分比组成为:载体活性炭80~99.9%,活性组分三氧化二钇0.1~10%,助催化剂一氧化镍或一氧化钴0~10%。

8、上述公开的脱硫脱硝催化剂多用于固定床反应器,且催化剂制备方法限于小剂量的实验室规模,并不涉及适用于流化床反应器的微球型催化剂的制备方法,无法满足流化床反应器对于催化剂高反应活性和高耐磨强度兼顾的要求。

技术实现思路

1、本发明要解决的技术问题之一是在现有技术的基础上,提供一种介孔微球氧化铝载体及其制备方法。

2、本发明要解决的技术问题之二是提供一种适用于流化床反应器的高活性高耐磨强度的脱硫脱硝微球型催化剂及其制备方法。

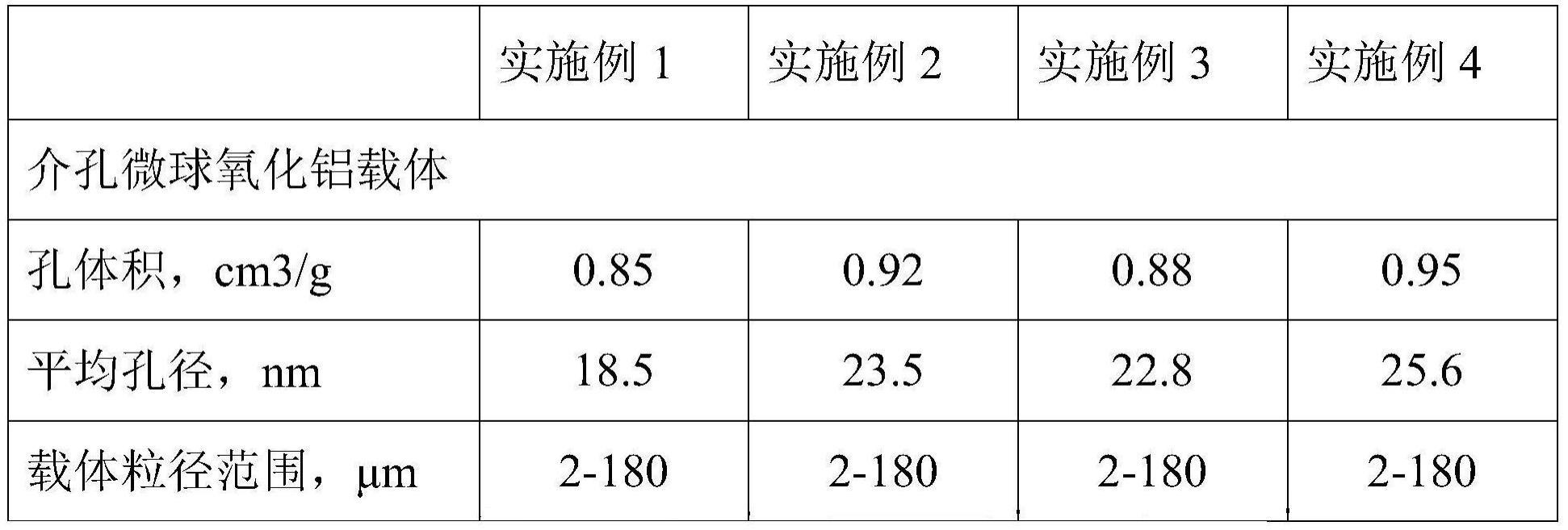

3、一种介孔微球氧化铝载体,为微球型α型氧化铝,粒径范围为2-180um,所述α型氧化铝的孔容为0.6~1.2cm3/g,平均孔径为15~50nm。

4、上述介孔微球氧化铝载体的制备方法,包括以下步骤:

5、(1)将铝源、无机酸、水溶性高分子聚合物、无水乙醇、环氧丙烷和去离子水以1:0.1-0.3:0.01-0.05:0.2-0.5:0.2-0.8:5-15的质量比混合均匀,得到液体物料l3;

6、(2)将步骤(1)得到的液体物料l3喷雾干燥为微球,再经干燥焙烧后得到介孔微球氧化铝载体。

7、一种脱硫脱硝微球型催化剂,以催化剂总重量为基准,以金属氧化物计,含有6~15wt%金属活性组分、8~20wt%γ型活性氧化铝和65~86wt%上述的介孔微球氧化铝载体,所述的金属活性组分选自ca、mg和fe中的一种或几种,含或不含co、zn和cu中的一种或几种。

8、一种脱硫脱硝微球型催化剂的制备方法,包括以下步骤:

9、s1:将金属活性组分的水溶性盐化合物按比例溶于水,加入水溶性高分子聚合物混合得到液体物料l4,将液体物料l4闪蒸、干燥、焙烧,得到的含有金属活性组分的粉料m1;将粉料m1、水溶性高分子聚合物、铝源和去离子水以1:0.01-0.1:0.2-1:5-15的质量比混合制得液体物料,经研磨破碎到其中固体颗粒粒径小于0.5μm,得到液体物料l5;

10、s2:用步骤s1得到的液体物料l5浸渍上述制备方法得到的介孔微球氧化铝载体,经过滤、干燥和焙烧后得到脱硫脱硝微球型催化剂。

11、本发明提供的介孔微球氧化铝载体及其制备方法的有益效果为:

12、采用本发明提供的方法制备得到的介孔微球氧化铝载体,具有较高孔隙率而且具有相互联通的孔道结构,强度高更耐磨。

13、本发明提供的脱硫脱硝微球型催化剂及其制备方法的有益效果为:

14、采用本发明提供的方法制备得到的催化剂具有良好的脱硫脱硝性能的同时具备及其优良的高耐磨特性,特别适用于流化床操作条件下的脱硫脱硝过程。

技术特征:

1.一种介孔微球氧化铝载体,其特征在于,为微球型α型氧化铝,粒径范围为2-180um,所述α型氧化铝的孔容为0.6~1.2cm3/g,平均孔径15~50nm。

2.一种脱硫脱硝微球型催化剂,其特征在于,以催化剂总重量为基准,以金属氧化物计,含有6~15wt%金属活性组分、8~20wt%γ型活性氧化铝和65~86wt%权利要求1所述的介孔微球氧化铝载体,所述的金属活性组分选自ca、mg和fe中的一种或几种,含或不含co、zn和cu中的一种或几种。

3.按照权利要求2所述的脱硫脱硝微球型催化剂,其特征在于,以催化剂总重量为基准,所述的金属活性组分的含量为:氧化钙0.5~5wt%,氧化镁0.5~5wt%,氧化铁5~12wt%,氧化钴0~2wt%,氧化锌0~1.5wt%,氧化铜0~1wt%。

4.权利要求1所述的介孔微球氧化铝载体的制备方法,其特征在于,包括以下步骤:

5.按照权利要求4所述的介孔微球氧化铝载体的制备方法,其特征在于,步骤(1)中所述的铝源选自拟薄水铝石、三氯化铝、氢氧化铝和铝溶胶中的一种或几种;所述的酸为盐酸、磷酸或硝酸;所述的水溶性高分子聚合物选自聚氧化乙烯、聚乙二醇、甲基淀粉、醋酸淀粉和羟甲基纤维素中的一种或几种。

6.按照权利要求4所述的介孔微球氧化铝载体的制备方法,其特征在于,步骤(2)中喷雾干燥的操作条件为进风温度350~600℃、出风温度为110~160℃;所述的焙烧为在温度1000~1400℃的条件下焙烧1.5~4.5h。

7.权利要求3-6中任一项所述的介孔微球催化剂载体的制备方法制备得到的介孔微球催化剂载体。

8.一种脱硫脱硝微球型催化剂的制备方法,其特征在于,包括以下步骤:

9.按照权利要求8所述的脱硫脱硝微球型催化剂的制备方法,其特征在于,步骤s1中所述的金属活性组分选自ca、mg和fe中的一种或几种,含或不含co、zn和cu中的一种或几种;所述的水溶性高分子聚合物选自聚氧化乙烯、聚乙二醇、甲基淀粉、醋酸淀粉和羟甲基纤维素中第一种或几种;所述的铝源选自拟薄水铝石、三氯化铝、氢氧化铝和铝溶胶中的一种或几种。

10.按照权利要求8所述的脱硫脱硝微球型催化剂的制备方法,其特征在于,步骤s2中,所述的焙烧温度为350~650℃,焙烧时间为1.5~4.5h。

11.权利要求8-10中任一项所述的脱硫脱硝微球型催化剂的制备方法制备得到的催化剂。

技术总结

介孔微球氧化铝载体及其制备方法、脱硫脱硝催化剂及其制备方法,所述的介孔微球氧化铝载体为微球型α型氧化铝,粒径范围为2‑180um,所述α型氧化铝的孔容为0.6~1.2cm3/g,平均孔径15~50nm。以催化剂总重量为基准,以金属氧化物计,所述的脱硫脱硝微球型催化剂含有6~15wt%金属活性组分、8~20wt%γ型活性氧化铝和65~86wt%所述的介孔微球氧化铝载体,所述的金属活性组分选自Ca、Mg和Fe中的一种或几种,含或不含Co、Zn和Cu中的一种或几种。本发明提供的脱硫脱硝催化剂具有良好的脱硫脱硝性能,强度高更耐磨。

技术研发人员:何金龙,李学锋,郭大为,张翊,张晨昕,田志鸿

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!