一种烟气流量获取方法、柴油机台架SCR控制方法及装置与流程

一种烟气流量获取方法、柴油机台架scr控制方法及装置

技术领域

1.本发明涉及柴油机台架scr控制方法技术领域,尤其涉及一种烟气流量获取方法、柴油机台架scr控制方法及装置。

背景技术:

2.目前成熟的柴油机scr控制技术通过can通讯从发动机ecu端获取工作所需的信号,控制系统通过预先标定好的各个工况下的烟气量、nox原始排放、目标转化效率等时时计算需求的尿素喷射量,保证尾气排放满足环保标准要求。

3.而对于发动机台架而言,由于台架上运行的发动机种类较多,不同发动机的烟气参数差异很大,导致无法通过预先标定各工况边界参数的方式满足排放要求,成熟的车机scr控制技术不能用于发动机台架的尾气净化。

4.scr系统工作过程中需要时时获取烟气流量、nox排放浓度、nox需求效率三个关键参数,才能进行尿素喷射量的计算。

5.目前,烟气流量的获取主要有以下两种方案,方案i是安装进气流量计,同时获取台架油耗量信号,两者相加得到烟气流量,结合no

x

传感器测量的no

x

浓度信号和nox需求效率计算尿素喷射量。方案ii是安装烟气流量计获取烟气流量,结合nox传感器测量的nox浓度信号和nox需求效率计算尿素喷射量。

6.此两种方案都需要利用流量计,流量计获取烟气流量的方式有以下不足:

7.(1)流量计对布置有严格要求,为了保证流场均匀,需要前后较长的直管段,有些台架布置空间狭小,无法满足布置要求;

8.(2)流量计通常会造成进气或排气阻力的增加,不适用于对进气阻力或排气背压要求高的台架;

9.(3)流量计的成本较高,导致系统成本大幅增加。另外对烟气流量计而言,在高温、高湿、不洁净的烟气中,可靠性差。

技术实现要素:

10.本发明的目的就是为了解决上述问题,提供一种烟气流量获取方法、柴油机台架scr控制方法及装置,该烟气流量的获取方法可解决传统流量计获取烟气流量造成的不稳定性,减小柴油机台架scr装置布置空间。此外,可减小柴油机台架scr装置对台架进气或排气的阻力,降低流量计安装产生的系统成本。

11.为了实现上述目的,本发明采用如下技术方案:

12.一种烟气流量获取方法,包括以下步骤:

13.步骤一,scr控制模块基于o2的质量系数,根据前nox传感器实测的废气中o2浓度和油耗仪获取的油耗量,计算获得当前的进气量数值c;

14.步骤二,scr控制模块基于步骤一中计算得到的进气量数值c和油耗仪获取的油耗量算出烟气流量。

15.所述步骤一中的进气量具体计算方法为:

16.标定值o2浓度减去废气中o2浓度与o2的质量系数的乘积得到数值a;

17.o2消耗系数加上废气中o2浓度与o2的质量系数的乘积得到数值b;

18.油耗量乘以数值b再除以数值a得到进气量数值c。

19.所述步骤二中油耗量加上进气量数值c得到烟气流量。

20.采用所述基于一种烟气流量获取方法的柴油机台架scr控制方法,包括以下步骤:

21.步骤一:利用所述的一种烟气流量获取方法获取烟气流量;

22.步骤二:获取nox需求效率;

23.步骤三:利用得到的烟气流量、nox需求效率、前nox浓度计算得到基础尿素喷射速率,并基于scr反应器出口管道内的后nox浓度进行闭环调节得到需求的尿素喷射速率,进而实现scr控制。

24.所述步骤二nox需求效率的获取方法包括:

25.步骤21,scr控制模块基于标定的浓度系数和速率系数,根据前nox传感器实测的尿素混合管中的前nox浓度和烟气流量,计算得到前nox质量浓度和前nox速率;

26.步骤22,前nox质量浓度减去目标浓度后再除以前nox质量浓度得到浓度需求效率;

27.步骤23,前nox速率减去目标速率后再除以前nox速率得到速率需求效率。

28.步骤24,利用步骤22得到的浓度需求效率、步骤23中得到的速率需求效率及标定的效率修正系数得到nox需求效率。

29.所述步骤21中前nox质量浓度的计算方法为:标定的浓度系数乘以前nox传感器实测的尿素混合管中的前nox浓度得到所述的前nox质量浓度;

30.前nox速率的计算方法为:前nox传感器实测的尿素混合管中的前nox浓度、烟气流量及速率系数相乘得到所述的前nox速率。

31.所述步骤24的具体方法为:比较步骤22得到的浓度需求效率和步骤23中得到的速率需求效率的大小,取较大者作为基础nox需求效率;基础nox需求效率乘以标定的效率修正系数得到nox需求效率。

32.基于一种烟气流量获取方法的柴油机台架scr控制方法还包括步骤s0:发动机启动后,scr控制模块基于尿素混合管中的前排温度传感器和scr反应器出口管道内的后排温度传感器的温度信号启动scr控制方法,开启气路控制模块,并激活所述前nox传感器和scr反应器出口管道内的后nox传感器。

33.得到需求的尿素喷射速率后,scr控制模块驱动尿素计量装置,根据需求的尿素喷射速率从尿素箱中抽取尿素,并输送到尿素喷枪;

34.当尿素喷枪释放出尿素后,气体将液态尿素雾化,并在尿素混合管中,通过高温烟气将尿素分解为nh3;

35.scr反应器内nh3和nox反应生成n2,实现降低烟气中nox浓度的目的。

36.采用所述的柴油机台架scr控制方法的净化装置,包括scr控制模块,所述scr控制模块连接油耗仪;

37.发动机通过尿素混合管与scr反应器连接,尿素混合管内设有前nox传感器和前排温度传感器,所述前nox传感器和前排温度传感器都与所述scr控制模块电连接;所述尿素

混合管的末端还设有朝向所述scr反应器的喷枪,所述喷枪与尿素计量装置和气路控制模块都连接,所述气路控制模块与所述scr控制模块的输出端连接,所述尿素计量装置与所述scr控制模块的输入端连接;所述尿素计量装置与尿素箱连接,所述尿素箱还与所述scr控制模块连接;

38.所述scr反应器的出口管道内设有后nox传感器和后排温度传感器,所述后nox传感器和后排温度传感器都与所述scr控制模块电连接。

39.本发明的有益效果:

40.(1)本发明基于油耗量及烟气中o2浓度计算获取烟气流量,该方式成本低、适应性强、精度高,避免了采用进气或烟气流量计获取烟气流量各种弊端。可解决传统流量计获取烟气流量造成的不稳定性,减小柴油机台架scr装置布置空间。此外,可减小柴油机台架scr装置对台架进气或排气的阻力,降低流量计安装产生的系统成本。

41.(2)本发明基于排放目标速率、目标浓度、前nox浓度和烟气流量,计算nox需求效率,该方式可提高控制系统的智能程度和适应性,避免采用标定nox需求效率计算尿素喷射速率只适应于特定发动机的弊端。

附图说明

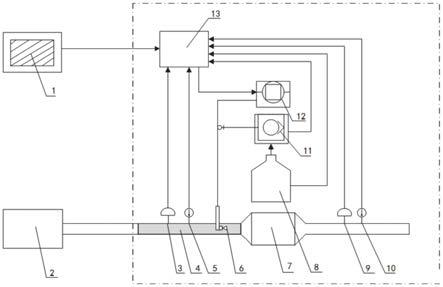

42.图1为净化装置结构图;

43.图2为烟气流量获取方法示意图;

44.图3为nox需求效率计算方法示意图。

45.其中,1.油耗仪、2.发动机、3.前nox传感器、4.尿素混合管、5.前排温度传感器、6.喷枪、7.scr反应器、8.尿素箱、9.后nox传感器、10.后排温度传感器、11.尿素计量装置、12.气路控制模块、13.scr控制模块。

具体实施方式

46.下面结合附图与实施例对本发明作进一步说明。

47.如图1所示,一种净化装置,包括scr控制模块13,所述scr控制模块13连接油耗仪1;

48.发动机2通过尿素混合管4与scr反应器7连接,尿素混合管4内设有前nox传感器3和前排温度传感器5,所述前nox传感器3和前排温度传感器5都与所述scr控制模块13电连接;所述尿素混合管4的末端还设有朝向所述scr反应器7的喷枪6,所述喷枪6与尿素计量装置11和气路控制模块12都连接,所述气路控制模块12与所述scr控制模块13的输出端连接,所述尿素计量装置11与所述scr控制模块13的输入端连接;所述尿素计量装置11与尿素箱8连接,所述尿素箱8还与所述scr控制模块13连接;

49.所述scr反应器7的出口管道内设有后nox传感器9和后排温度传感器10,所述后nox传感器9和后排温度传感器10都与所述scr控制模块13电连接。

50.一种烟气流量获取方法,scr控制模块13从nox传感器和油耗仪1分别获取烟气o2浓度信号和油耗量信号,基于标定的o2浓度系数、o2消耗系数和质量系数,根据图2所示烟气流量获取方法得到烟气流量。

51.烟气流量的计算方法具体为:

52.烟气量=油耗量+数值c

53.数值c=油耗量*数值b/数值a

54.其中:

55.数值a=标定值o2浓度-废气中o2浓度*o2的质量系数;

56.数值b=o2消耗系数+废气中o2浓度*o2的质量系数;

57.即:烟气量=油耗量+油耗量*(o2消耗系数+废气中o2浓度*o2的质量系数)/(标定值o2浓度-废气中o2浓度*o2的质量系数)

58.一种nox需求效率获取方法,包括scr控制模块13基于标定的浓度系数和速率系数,根据前nox传感器实测的前nox浓度和烟气流量,计算得到前nox质量浓度和前nox速率。

59.前nox质量浓度的计算方法为:标定的浓度系数乘以前nox传感器实测的尿素混合管中的前nox浓度得到所述的前nox质量浓度;

60.前nox速率的计算方法为:前nox传感器实测的尿素混合管中的前nox浓度、烟气流量及速率系数相乘得到所述的前nox速率。

61.如图3所示,scr控制模块13基于标定的目标速率和目标浓度分别计算出浓度需求效率和速率需求效率;通过对比浓度需求效率和速率需求效率数值,二者取较大者作为基础nox需求效率;最后基础nox需求效率乘以标定的效率修正系数得到最终的nox需求效率。

62.采用所述的一种烟气流量获取方法的柴油机台架scr控制方法,包括:

63.发动机2启动后,scr控制模块13基于前排温度传感器5和后排温度传感器10的温度信号启动控制策略,开启气路控制模块12,并激活前nox传感器3和后nox传感器9;

64.发动机工作过程中,scr控制模块13从前nox传感器和油耗仪1分别获取废气中o2浓度信号和油耗量信号,再结合标定值o2浓度、o2消耗系数和o2的质量系数得到烟气流量;,具体的根据图2所示烟气流量计算策略得到烟气流量;

65.采用前述的一种nox需求效率获取方法获取到nox需求效率;

66.由nox需求效率、烟气流量、前nox浓度计算得到基础尿素喷射速率,并基于后nox浓度进行闭环调节得到需求的尿素喷射速率;

67.scr控制模块13驱动尿素计量装置11,根据需求的尿素喷射速率从尿素箱8中抽取尿素,并输送到尿素喷枪6;

68.当尿素喷枪6释放出尿素后,气体将液态尿素雾化,并在尿素混合管4中,通过高温烟气将尿素分解为nh3;

69.scr反应器7内nh3和nox反应生成n2,实现降低烟气中nox浓度的目的。

70.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1