一种脱硫填料及其制备和应用的制作方法

本发明涉及干气制乙苯,是涉及一种脱硫填料及其制备方法,以及在深度脱除干气中杂质(特别是含硫杂质)中的应用。

背景技术:

1、干气是指石油炼制过程中不能再液化的尾气,主要来源于原油的二次加工过程,一般作为燃料使用。为了充分利用干气中的稀乙烯,提高石油资源的利用率,同时解决乙苯/苯乙烯市场紧缺现状,各国进而开发了干气制乙苯工艺。干气制乙苯一般是在催化剂的作用下,于反应温度200℃~500℃,使干气中的乙烯及少量丙烯和丁烯等与苯发生烷基化反应,生成乙苯、丙苯、丁苯和多烷基苯等。

2、乙苯烷基化催化剂一般采用酸性分子筛,由于干气存在含量较高的含硫杂质,因其极性强,易吸附于催化剂表面的活性中心上,造成催化剂失活,导致乙苯烷基化催化剂运行周期显著缩短。故干气在进入稀乙烯法制乙苯装置前需进行脱硫,控制h2s含量。但脱硫装置出现波动时,催化干气中h2s体积分数会超过100×10-6,甚至高达20000×10-6。

3、文章“甲基二乙醇胺水溶液压力下选择性脱除h2s中间试验总结”(石油与天然气化工,1987年第2期)公开了一种采用甲基二乙醇胺水溶液利用吸收塔脱除含硫化氢天然气的方法,净化气中硫化氢含量降至10mg/m3。该方法使天然气中的硫化氢含量显著下降,但采用常规吸收塔操作,会导致硫化氢的脱除弹性较小,同时硫化氢脱除深度一般,难以满足对硫化氢含量较为敏感的工况要求。

4、文章“超重力络合铁法脱除h2s的工业应用”(化学工业与工程技术,2014年第35卷第2期)公开了一种采用络合铁利用超重力机脱除含硫化氢油田伴生气的方法,脱硫后伴生气硫化氢浓度小于20mg/m2。该方法对硫化氢脱除深度不及“甲基二乙醇胺水溶液压力下选择性脱除h2s中间试验总结”(石油与天然气化工,1987年第2期)所公开的研究结果,依然难以适用对硫化氢含量较为敏感的工况。

5、专利cn103756743a公开了一种海上平台脱除低含量硫化氢原料气中的硫化氢的方法,含硫化氢原料气体中硫化氢含量≤300ppm,出口硫化氢浓度约为0ppm(检测不出)。该方法对硫化氢的脱除深度较高,但一般仅适用于原料硫化氢含量较低的场合,当原料中硫化氢含量较高时,无法保证硫化氢的脱除深度。

6、专利cn102151476a公开了一种超重力场下氧化脱除气相中硫化氢的方法,它是将脱硫剂和含硫化氢气体在脱硫超重力机内逆流或错流接触脱除催化裂化干气中的硫化氢,可使硫化氢浓度由10000ppm降至20ppm。该方法对硫化氢脱除深度依然不及“甲基二乙醇胺水溶液压力下选择性脱除h2s中间试验总结”(石油与天然气化工,1987年第2期)所公开的研究结果,难以适用对硫化氢含量较为敏感的工况。

7、综上,现有技术脱含硫杂质领域主要存在操作弹性小、脱除深度不够,进而导致烷基化催化剂持续缓慢失活或快速失活。因此,持续深度稳定脱除干气中含硫杂质,是高硫原油炼制相关乙苯装置亟待解决的重要问题之一。

技术实现思路

1、本发明所要解决的技术问题是现有技术中干气中含硫杂质含量高、脱除难度大的问题,提供了一种脱硫填料及其制备方法和应用。本发明脱硫填料用于分离干气中影响乙苯烷基化催化剂活性的含硫杂质,有效消除微量含硫杂质对催化剂的累积影响,有利于烷基化催化剂运行周期延长,实现低成本、连续化生产乙苯。

2、本发明第一方面提供了一种脱硫填料,其中,所述脱硫填料由内至外包括填料、硅烷层、第一改性层和第二改性层;所述第一改性层含有苯基;所述第二改性层含有仲胺基和伯胺基。

3、上述技术方案中,所述硅烷层中,硅醚基与硅碳基的摩尔比为0.8~1.2,硅烷层的厚度为150~250微米。

4、上述技术方案中,所述第一改性层中,苯基含量为0.15~0.33mol/m2,第一改性层的厚度为42~85微米。

5、上述技术方案中,所述第二改性层中,仲胺基的含量为0.32~0.75mol/m2,伯胺基的含量为0.10~0.32mol/m2。优选地,所述第二改性层中还含有叔胺基,叔胺基的含量为0.08~0.21mol/m2。

6、上述技术方案中,所述脱硫填料的第二改性层外表面还包括第三改性层。优选地,第三改性层中,仲胺基的含量为110~320mmol/m2,亚胺基的含量为46~138mmol/m2,甲氧基的含量为143~448mmol/m2。

7、上述技术方案中,所述填料可以为格栅规整填料、波纹规整填料中的至少一种,波纹规整填料可以为板波纹规整填料、网波纹规整填料等中的至少一种,比如波纹板规整填料、压延孔板波纹规整填料、网孔格栅规整填料、或波纹丝网规整填料中的至少一种。所述填料的比表面积优选为800~2300m2/m3。所述填料优选金属材质,进一步优选为304、304l、316、316l材质。所述的填料优选为金属波纹孔板规整填料,填料的孔隙率为81%~93%。

8、上述技术方案中,所述硅烷层所用的硅烷化试剂选自γ-甲基丙烯酰氧丙基甲基二乙氧基硅烷、γ-甲基丙烯酰氧丙基甲基二甲氧基硅烷等中的至少一种。

9、上述技术方案中,所述的第一改性层所用的第一改性剂包括第一改性组分(第一改性组分选自3-(3,5-二氯苯基)-1-丙烯、1-(3-丁烯-1-基)-2,4-二氯苯、3-(3,4-二氯苯基)-1-丙烯中的至少一种,优选为1-(3-丁烯-1-基)-2,4-二氯苯)、过氧化二苯甲酰和溶剂;所述溶剂选自甲苯、对二甲苯、间二甲苯、邻二甲苯中的至少一种。

10、上述技术方案中,第二改性层所用的第二改性剂包括第二改性组分(第二改性组分选自n1-(2-氨基乙基)-n1-(2-氨基苯基)-1,2-苯二胺、n,n-双(4-氨基苯基)-1,4-苯二胺、3,5-二氨基-n-(4-氨基苯基)苯甲酰胺中的至少一种,优选为n,n-双(4-氨基苯基)-1,4-苯二胺)、催化剂和溶剂;所述催化剂选自路易斯酸或路易斯碱中的一种,优选为无水氯化锌、无水四氯化锡、无水氯化铝中的至少一种;所述溶剂选自甲苯、对二甲苯、间二甲苯、邻二甲苯中的至少一种。

11、上述技术方案中,第三改性层所用的第三改性剂包括第三改性组分(第三改性组分选自2-[2-(2,6-二氯苯基)乙基]肼甲脒、n-脒基-2-(2,6-二氯苯基)乙酰胺、n1,n2-二(4-氯苯基)乙脒中的至少一种,优选为n-脒基-2-(2,6-二氯苯基)乙酰胺)、稀释剂、3,5-二氯-2-甲氧基苯胺和催化剂;所述稀释剂为四氢呋喃、二氯甲烷、二氯乙烷、三氯甲烷、三氯乙烷中的至少一种;所述催化剂选自路易斯酸或路易斯碱中的一种,优选为无水氯化锌、无水四氯化锡、无水氯化铝中的至少一种。

12、上述技术方案中,第一改性层中的苯基,第二改性层中的仲胺基、伯氨基和叔胺基以及第三改性层中的仲胺基、亚胺基和甲氧基含量均以每平方米填料外表面积为基准。

13、本发明第二方面提供了上述脱硫填料的制备方法,包括:

14、(11)对填料进行硅烷化处理,得到硅烷化填料;

15、(21)对步骤(11)所得的硅烷化填料进行第一改性处理;

16、(31)对步骤(21)所得的填料进行第二改性处理;

17、(41)对步骤(31)所得的填料进行活化处理,得到脱硫填料。

18、上述技术方案中,步骤(11)所述填料可以为格栅规整填料、波纹规整填料中的至少一种,波纹规整填料可以为板波纹规整填料、网波纹规整填料等中的至少一种,比如波纹板规整填料、压延孔板波纹规整填料、网孔格栅规整填料、或波纹丝网规整填料中的至少一种。所述填料的比表面积优选为800~2300m2/m3。所述填料优选金属材质,进一步优选为304、304l、316、316l材质。所述的填料优选为金属波纹孔板规整填料,填料的孔隙率为81%~93%。

19、上述技术方案中,步骤(11)得到的硅烷化填料为覆有厚度为150~250微米的硅烷膜的填料。

20、上述技术方案中,步骤(11)所述的硅烷化处理可以采用本领域常规浸涂方法,比如可以首先采用悬浮研磨液(如碳化硅)对填料进行超声抛光,抛光超声频率优选为20~40khz,然后依次采用脱盐水超声清洗(清洗超声频率为30~70khz,温度为60~80℃,清洗时间为30~40分钟)、丙酮超声清洗(清洗超声频率为40~80khz,清洗温度为20~40℃,清洗时间为20~30分钟),碱液超声清洗(其中,碱液组成,按质量含量计,氢氧化钠为5%~7%,磷酸钠为0.5%~1%,超声频率为50~90khz,碱洗温度为60~90℃,碱洗时间为20~30分钟),脱盐水冲洗(比如4~6次),用氮气吹干(温度可以为20~40℃)。随后在硅烷试剂(选自γ-甲基丙烯酰氧丙基甲基二乙氧基硅烷、γ-甲基丙烯酰氧丙基甲基二甲氧基硅烷等中的至少一种)溶液(硅烷试剂溶液组成,按体积份数计,硅烷试剂:脱盐水:无水乙醇=(5.4~12):(16~20):(74~89),ph值为7.5~8.5,硅烷化试剂溶液的制备方法是按配比将硅烷化试剂、脱盐水和无水乙醇混合进行预水解,预水解时间为20~40小时)中进行浸涂(浸涂时间为20~30分钟),再经干燥固化,得到厚度为150~250微米的硅烷膜。所述干燥固化温度为110~130℃,干燥时间为30~50分钟,干燥氛围为氮气。用硅烷化试剂溶液连续浸涂和干燥固化5~7次。

21、上述技术方案中,步骤(21)所述的第一改性处理所用的第一改性剂为第一改性组分(第一改性组分选自3-(3,5-二氯苯基)-1-丙烯、1-(3-丁烯-1-基)-2,4-二氯苯、3-(3,4-二氯苯基)-1-丙烯中的至少一种,优选为1-(3-丁烯-1-基)-2,4-二氯苯)、过氧化二苯甲酰和溶剂;所述溶剂选自甲苯、对二甲苯、间二甲苯、邻二甲苯中的至少一种。优选地,第一改性组分、过氧化二苯甲酰和溶剂,按质量份数计,第一改性组分:过氧化二苯甲酰:溶剂=(23~35):(1~3):(190~280)。

22、上述技术方案中,步骤(21)所述的第一改性处理的处理条件如下:第一改性剂与步骤(11)所得填料的体积比(液固体积比)为2~6,浸泡处理温度为40℃~70℃,浸泡处理时间为2.5~5小时。用第一改性剂处理填料后,得到第一改性硅烷化填料中间体。

23、上述技术方案中,优选地,步骤(21)中,对步骤(11)所得的填料进行第一改性处理后,进行第一改性后处理,得到第一改性后处理硅烷化填料中间体。

24、上述技术方案中,步骤(21)所述的第一改性后处理所用的第一改性后处理剂可以为无水甲醇、无水乙醇、无水丙酮中的一种或多种,优选的第一改性后处理剂为无水乙醇。

25、上述技术方案中,步骤(21)中,所述的第一改性后处理可以采用浸泡的方法,第一改性后处理的条件如下:第一改性后处理剂与第一改性硅烷化填料中间体的体积比(液固体积比)为1~4,温度为60℃~80℃,每次处理时间为0.5~1.0小时,处理次数为2~3次,第一改性后处理后在惰性气氛(比如氮气)中于110℃~130℃干燥0.5~1.0小时。

26、上述技术方案中,步骤(31)中,对步骤(21)所得的填料(第一改性硅烷化填料中间体和/或第一改性后处理硅烷化填料中间体)进行第二改性处理,得到第二改性硅烷化填料中间体。

27、上述技术方案中,优选地,步骤(31)中,经第二改性处理引入脱硫填料中的仲胺基的含量为0.32~0.75mol/m2,伯胺基的含量为0.10~0.32mol/m2。优选地,所述第二改性层中还含有叔胺基,叔胺基的含量为0.08~0.21mol/m2。

28、上述技术方案中,步骤(31)中,所述的第二改性剂为第二改性组分(第二改性组分选自n1-(2-氨基乙基)-n1-(2-氨基苯基)-1,2-苯二胺、n,n-双(4-氨基苯基)-1,4-苯二胺、3,5-二氨基-n-(4-氨基苯基)苯甲酰胺中的至少一种,优选为n,n-双(4-氨基苯基)-1,4-苯二胺)、催化剂和溶剂;所述催化剂选自路易斯酸或路易斯碱中的一种,优选为无水氯化锌、无水四氯化锡、无水氯化铝中的至少一种;所述溶剂选自甲苯、对二甲苯、间二甲苯、邻二甲苯中的至少一种。优选地,第二改性组分、催化剂和溶剂,按质量份数计,第二改性组分:催化剂:溶剂=(28~46):(15~25):(200~300)。

29、上述技术方案中,步骤(31)所述的第二改性处理,第二改性处理的处理条件如下:第二改性剂与步骤(21)所得填料的体积比(液固体积比)为2~6,处理温度为60℃~80℃,处理时间为3~6小时,处理压力(表压)为500~1000kpa。

30、上述技术方案中,优选地,步骤(31)中,对步骤(21)所得的填料经第二改性处理之后,经第三改性处理;经第三改性处理引入脱硫填料中的仲胺基的含量为110~320mmol/m2,亚胺基的含量为46~138mmol/m2,甲氧基的含量为143~448mmol/m2。

31、上述技术方案中,优选地,步骤(31)中,第二改性硅烷化填料中间体进行第三改性处理,得到第三改性硅烷化填料中间体。

32、上述技术方案中,优选地,步骤(31)中,第三改性处理所用的第三改性剂为第三改性组分(第三改性组分选自2-[2-(2,6-二氯苯基)乙基]肼甲脒、n-脒基-2-(2,6-二氯苯基)乙酰胺、n1,n2-二(4-氯苯基)乙脒中的至少一种,优选为n-脒基-2-(2,6-二氯苯基)乙酰胺)、稀释剂、3,5-二氯-2-甲氧基苯胺和催化剂;所述稀释剂为四氢呋喃、二氯甲烷、二氯乙烷、三氯甲烷、三氯乙烷中的至少一种;所述催化剂选自路易斯酸或路易斯碱中的一种,优选为无水氯化锌、无水四氯化锡、无水氯化铝的至少一种。优选的,第三改性组分、稀释剂、3,5-二氯-2-甲氧基苯胺和催化剂,按质量份数计,第三改性组分:稀释剂:3,5-二氯-2-甲氧基苯胺:催化剂=(32~45):(200~300):(45~90):(15~28)。

33、上述技术方案中,优选地,步骤(31)中,所述的第三改性处理可以采用浸泡的方法,第三改性处理的处理条件如下:第三改性剂与步骤(31)所得填料的体积比(液固体积比)为2~4,处理温度为70℃~85℃,处理时间为6~8小时,处理压力(表压)为500~900kpa。

34、上述技术方案中,优选地,步骤(31)中,第二改性处理或第三改性处理后,进行第三改性后处理,得到预活化改性硅烷化填料中间体。

35、上述技术方案中,优选地,步骤(31)中,所述的第三改性后处理所用的预活化剂为无水乙醇。

36、上述技术方案中,优选地,步骤(31)中,所述的第三改性后处理条件如下:预活化剂与第三改性硅烷化填料中间体的体积比(液固体积比)为2~6,温度为65℃~90℃,每次处理时间为0.5~1.0小时,处理次数为3~6次,第三改性后处理后在惰性气氛(比如氮气)中于110℃~130℃干燥0.5~1.0小时。

37、上述技术方案中,步骤(41)中,所述活化处理之后,优选还包括脱盐水处理,得到改性填料即脱硫填料。所述的活化剂为2%~10%(质量浓度)的碱性水溶液;所述碱性水溶液为无机碱溶液,和/或有机碱溶液,优选为氢氧化钠水溶液、氢氧化钾水溶液中的至少一种。所述的活化剂处理的处理条件如下:活化剂与步骤(31)所得填料的体积比(液固体积比)为4~11,处理温度为40℃~60℃,处理时间为2~3小时。所述的脱盐水处理,可以采用等体积浸渍法处理4~6次,处理温度为40℃~60℃。

38、本发明第三方面提供了一种第一方面提供的脱硫填料或第二方面所述方法制备的脱硫填料在在干气脱硫中的应用。

39、上述技术方案中,所述的应用包括:原料干气与脱硫填料接触,得到脱硫的净化干气。

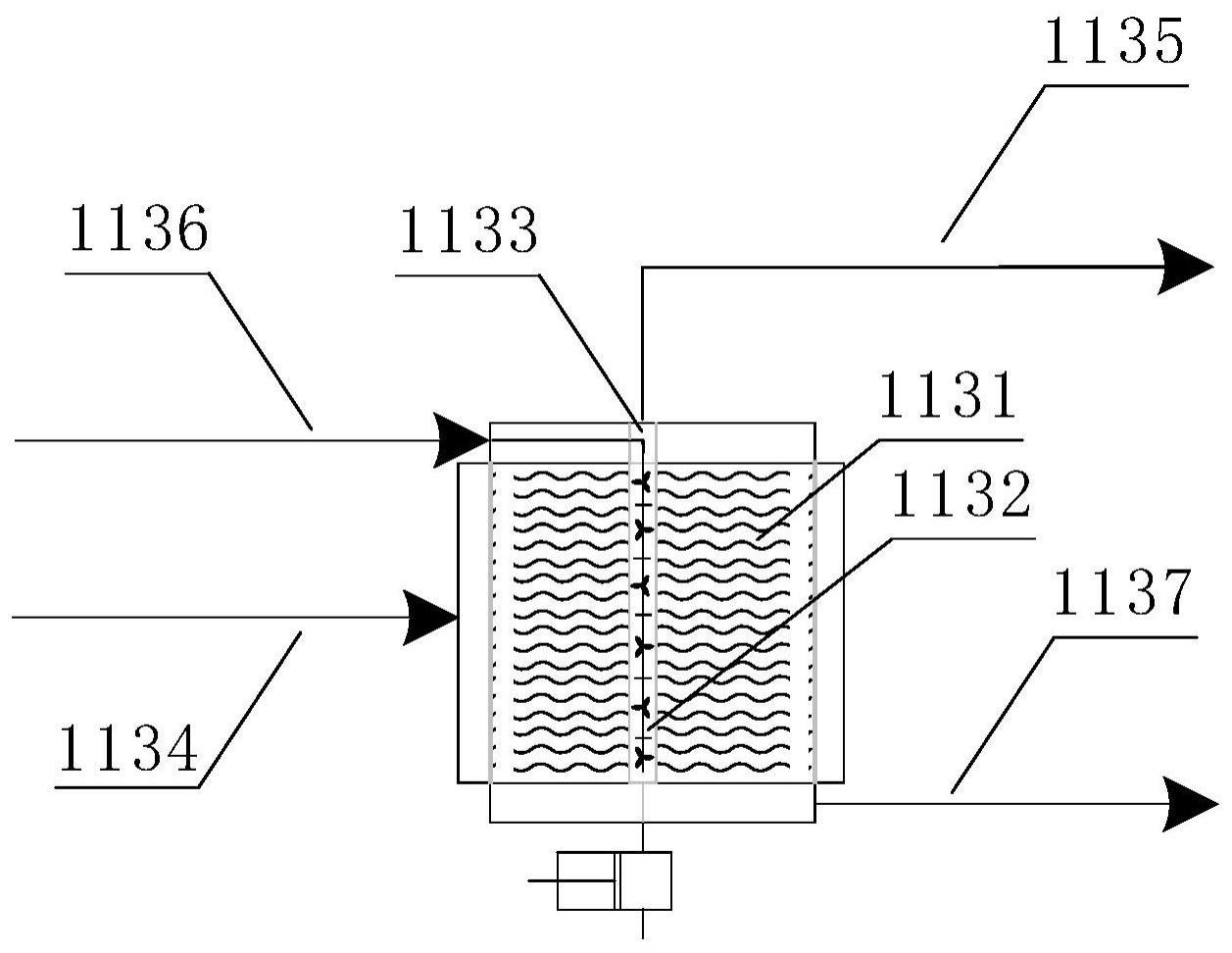

40、上述技术方案中,优选地,所述的应用中,采用脱硫精制器,其中设置有脱硫填料床层,脱硫精制器轴向中心位置设置有静止的再生剂中心轴分布器,再生剂中心轴分布器外侧设置有集气管,所述脱硫精制器侧壁设置有原料干气进料口,上部设置有再生剂进料口并与再生剂中心轴分布器相通,下部设置有再生剂出料口,顶部设置有净化干气出料口,干气出料口与集气管相通。

41、上述技术方案中,优选地,脱硫精制器启动时,原料干气通过原料干气进料口进入脱硫精制器,由脱硫填料床层四周近壁侧向脱硫填料床层的轴心流动,干气中的含硫杂质被脱硫填料选择性吸附,同时再生剂从再生剂进料口进入脱硫精制器,并通过再生剂中心轴分布器,一方面部分再生剂在动力作用下流向脱硫填料,对吸附含硫杂质的脱硫填料进行再生,另一方面部分再生剂直接与干气中的含硫杂质反应,反应后的再生剂由再生剂出料口排出,所得的净化干气由集气管汇集后再由脱硫精制器顶部排出。

42、上述技术方案中,所述原料干气由壁侧通过脱硫填料床层向轴心流动,同时再生剂通过再生剂中心轴分布器在动力作用下流向脱硫填料床层,同时实现吸附和再生,从而得到净化干气和工作后的再生剂溶液。

43、上述技术方案中,所述脱硫填料装填于脱硫精制器中形成脱硫填料床层,在动力的作用下促使液体加速湍动,是集吸附和再生于一体的吸附精制床层,采用在线原位实时连续吸附和再生,即在脱硫精制器中边吸附边原位再生,高速湍动的再生剂通过与吸附中心接触传质,实现吸附中心的再生。

44、上述技术方案中,所述的动力为气体驱动力、液体甩脱惯性力,优选为液体甩脱惯性力。所述液体甩脱惯性力来源于液体高压喷射,和/或电机带动脱硫填料床层轴向或径向圆周运动。

45、上述技术方案中,所述干气脱硫条件如下:原料干气的体积进料空速为300~1500h-1,吸附温度为20~50℃,吸附压力(表压)为500~1200kpa,原料干气与再生剂溶液的进料体积比为400~600。

46、上述技术方案中,所述的再生剂选自二乙醇胺、n-甲基二乙醇胺、碳酸钾中的至少一种,优选地,再生剂溶液按质量组成百分比计,n-甲基二乙醇胺为20%~40%,二乙醇胺3%~5%,碳酸钾3%~5%,其余为脱盐水。

47、上述技术方案中,优选地,所述干气原料与所述脱硫接触后,经气液分离及除沫。所述的气液分离及除沫可采用本领域常规丝网除雾器,分离精度为3~5微米,厚度为80~200毫米。

48、上述技术方案中,所述的原料干气来源于炼厂催化裂化、热裂化、延迟焦化、加氢裂化。所述原料干气中包括但不限于乙烯、甲烷、乙烷、丙烷、丙烯、异丁烷、正丁烷、反丁烯、正丁烯、异丁烯、顺丁烯、氧气、氮气、氢气、一氧化碳、二氧化碳、乙炔、1,3-丁二烯、碳五以上的烷烃或烯烃,以及含硫杂质。所述含硫杂质包括但不限于以下物质:硫化氢、氧硫化碳、二硫化碳中的至少一种,来源于原油中含硫杂质及其炼制过程中反应生成的含硫组分。所述原料干气中,乙烯的体积含量为5%~40%,优选为10%~20%。所述杂质中,以总硫元素计的体积含量不低于500ppm,优选为不低于50000ppm,更优选为不低于100000ppm,以总硫元素计的体积含量不高于200000ppm,优选不高于150000ppm。

49、上述技术方案中,优选地,所述干气原料与所述脱硫填料接触后,经水洗,水洗的操作条件如下:温度为20~50℃,压力为,按表压计,500~1200kpa,水洗塔理论板数为6~10,脱硫净化干气与水(优选脱盐水)的用量比为,按体积计,50~80。

50、上述技术方案中,根据对产物干气中丙烯含量的要求,可以将脱硫的净化干气与脱丙烯剂接触,得到脱丙烯的净化干气。其中,所述脱丙烯剂为本领域常规脱丙烯剂,优选为苯、二乙苯中的至少一种。干气与脱丙烯剂接触的条件如下:温度为10~25℃,压力为,按表压计,700~1500kpa,脱丙烯接触塔理论板数为8~15。干气与脱丙烯剂的用量比为,按体积计,60~90。

51、上述技术方案中,优选地,所得的净化干气中总硫体积含量不高于10ppm,优选为不高于5ppm,更优选为不高于3ppm。

52、上述技术方案中,优选地,所得的净化干气能够满足乙苯烷基化催化剂长周期运行的要求。

53、本发明第四方面提供了一种脱除干气中杂质的分离系统,包括:

54、1)脱硫精制床,用于脱除干气原料中的含硫杂质;

55、2)水洗塔,用于脱除脱硫净化干气中微量的含氮杂质;

56、3)脱丙烯接触塔,用于脱除水洗净化干气中的丙烯。

57、上述技术方案中,在所述的脱硫精制床之前设有脱硫精制进料缓冲罐,用于分离干气原料中夹带的游离胶质。

58、上述技术方案中,优选地,所述脱硫精制床,其中设置有脱硫填料床层,轴向中心设置有再生剂中心轴分布器,所述脱硫精制床侧壁设置有原料干气进料口,上部设置有再生剂进料口并与再生剂中心轴分布器相通,下部设置有再生剂出料口,顶部设置有净化干气出料口。

59、上述技术方案中,在所述的脱硫精制床之后设有气液分离除雾组合罐,用于分级脱除脱硫精制床出口干气中夹带的微量碱性雾沫。

60、上述技术方案中,脱硫精制床设置再生剂入口和再生剂出口,在脱硫填料吸附饱和在线原位再生时,用于再生剂引入和引出脱硫精制床。

61、上述技术方案中,设置再生剂储罐,用于缓存再生剂,包括循环再生剂和新鲜再生剂。

62、上述技术方案中,优选地,脱硫精制床再生剂储罐设置新鲜再生剂或再生剂贫液入口和再生剂富液出口,用于在再生剂利用率达到工艺值(如≥80%)时置换再生剂。

63、上述技术方案中,设置高压泵,用于再生剂的加压输送。

64、相对现有技术,本发明具有以下优点:

65、1、本发明的发明人经研究发现,干气原料中存在对乙苯烷基化催化剂影响较为显著的含硫杂质,而且这些杂质会不断在催化剂中累积,导致乙苯催化剂活性下降、运行周期缩短。由于含硫原油炼制比重增大及现有常规脱硫工艺的波动性及局限性,导致干气原料中的含硫杂质持续大幅波动。如果仅通过常规吸附剂(比如离子交换树脂、活性炭等)进行固定床吸附时,则吸附剂容易饱和,常规再生操作频繁,废水排放量大。发明人经进一步研究发现,通过改性填料,利用填料上高活性基团对原料干气中的含硫杂质进行深度吸附,然后采用优选的腐蚀性低但具有解吸功能的再生剂利用液体的惯性甩脱力、气液并流推动力等动力置换吸附微界面,不仅解决了吸附剂难以连续在线原位再生的难题,而且还实现了连续吸附和再生同时进行的良好效果。同时,由于采用再生剂持续高频脉冲再生脱硫填料的活性中心,使得有充分的新鲜活性中心用于持续吸附,解决了常规精馏脱硫操作弹性低的难题。

66、2、本发明对填料的改性过程中,先使填料表面形成硅烷化层,再经第一改性处理,这样可以充分发挥填料的强支撑和分散作用,保护填料减少腐蚀,以延长使用寿命,然后再经第二改性处理,能够使硅烷化层表面形成具有适宜吸附强度的吸附活性中心的改性层,在连续吸附和再生操作时,具有良好的吸附和再生效果。优选地,经第三改性处理填料,可以减少干气与第二改性处理形成的改性层接触时的气膜阻力,提高传质速率,第三改性处理形成的改性层对干气中各组分具有一定吸收作用,形成一定厚度的干气浓度区,该浓度区与干气主体区处于动态平衡,含硫杂质组分被连续不断的交换至第二改性处理形成的改性层,从而实现对干气中含硫杂质的深度脱除。同时,优选采用本发明的再生剂具有良好的渗透性,尤其能够使第二改性处理形成的改性层中吸附的硫杂质得到有效解吸,以恢复脱硫填料的活性中心,以实现连续吸附和再生良好的平衡。

67、3、本发明解决了现有干气原料中影响乙苯烷基化催化剂的微量含硫杂质含量高、烷基化催化剂运行周期短的问题,通过深度连续吸附干气原料含硫杂质,使得烷基化催化剂的运行周期大幅提升,降低了乙苯生产成本。

- 还没有人留言评论。精彩留言会获得点赞!