形成多层涂膜的方法与流程

1.本发明涉及用于形成多层涂膜的方法。

背景技术:

2.通常,需要通过将涂料涂装至各种基材所形成的涂膜,以便不仅保护基材,还对其外观赋予设计(优异的外观)。特别地,涂装至汽车的外部板的顶涂涂料需要能够形成具有优异质地和精致设计的顶涂膜。

3.通常通过在基材上依次形成电沉积涂膜、中间涂膜和顶涂膜来进行汽车车身的涂装。常规方法通常包括将基材浸入电沉积涂料中用于电沉积涂装,并且通过在高温下烘烤来固化所述涂料以形成电沉积涂膜,将中间涂料涂装至电沉积涂膜,然后烘烤以形成中间涂膜,并且将顶涂涂料涂装至中间涂膜,然后烘烤以形成顶涂膜。

4.例如,通过使用含有用于赋予优异光泽的效应颜料的效应基底涂料和透明涂料作为顶涂涂料,形成最近常用于顶涂膜以实现高质量设计的具有金属涂层颜色的多层涂膜。高级效应涂膜具有优异的光泽,并且在涂膜中,效应颜料相对均匀地存在,显示出几乎没有金属斑点。

5.使用的效应颜料通常是具有金属光泽的片状铝颜料。具有金属涂层颜色的多层涂膜通常通过以下工序形成:使用湿碰湿方法将基底涂料、含有效应颜料的效应基底涂料和透明涂料依次涂装在烘烤的中间涂膜上,然后用单次烘烤处理固化所得到的未固化的涂膜。

6.例如,专利文献(ptl)1公开了一种形成具有金属光泽的涂膜的方法,所述方法包括依次涂装第一基底金属涂料(其包含平均粒径d50为13至40μm且平均厚度为0.4至2.5μm的铝颜料(a)和平均粒径d50为4至30μm且平均厚度为0.02至小于0.4μm的铝颜料(b),其中铝颜料(a)和铝颜料(b)的基于固体含量的质量比(a/b)为90/10至10/90,并且铝颜料(a)和铝颜料(b)的基于固体含量的总质量(a+b)为5至50质量份每100质量份的树脂固体含量)、包含非常小的片状颜料或包含非常小的片状颜料和铝颜料(c)的第二基底效应涂料、以及透明涂料,然后烘烤以固化所得到的涂膜。基于该方法,ptl 1公开了一种形成涂膜的方法,所述涂膜具有优异的底涂层遮盖力和优异的具有珍珠光泽和金属光泽两者的亮度、以及三维亮度。

7.然而,在ptl 1中公开的方法中,由第二基底效应涂料形成的涂膜具有相对大的膜厚度,并且金属光泽不足。

8.ptl 2公开了通过依次进行以下步骤(1)至(5)来形成多层涂膜的方法:(1)将着色涂料(w)涂装至基材,然后加热,以形成着色涂膜,(2)将基底涂料(x)涂装至步骤(1)中形成的着色涂膜,以形成基底涂膜,(3)将效应颜料分散体(y)涂装至步骤(2)中形成的基底涂膜,以形成效应涂膜,(4)将透明涂料(z)涂装至步骤(3)中形成的效应涂膜,以形成透明涂膜,以及(5)加热步骤(2)至(4)中形成的未固化的基底涂膜、未固化的效应涂膜和未固化的透明涂膜,从而同时固化这三种涂膜;其中所述效应颜料分散体(y)包含水、表面调节剂

(a)、片状效应颜料(b)和流变控制剂(c),并且具有0.5质量%至10质量%的固体含量。ptl 2公开了该方法可以产生具有优异的金属光泽的多层涂膜。

9.在ptl 2的方法中,可以获得优异的金属光泽。然而,当基底涂膜具有非平滑表面时,具有小的膜厚度的效应涂膜反映了基底涂膜的非平滑表面,可能导致所得到的多层涂膜的成品外观不足。

10.特别是在汽车涂装等领域中,由所形成的涂膜赋予的质地和设计对产品的可销售性具有显著影响。因此,需要开发能够形成具有高质量设计的多层涂膜的涂膜形成方法,其中除去或减少了诸如流挂和不均匀性的缺陷。

11.引文列表

12.专利文献

13.ptl 1:jp2008-237939a

14.ptl 2:wo 2018/092874

技术实现要素:

15.技术问题

16.本发明的目的是提供形成多层涂膜的方法,其能够形成具有优异的成品外观和优异的光泽的多层涂膜。

17.问题的解决方案

18.本发明包括在以下项中描述的主题。

19.项1.一种形成多层涂膜的方法,其依次包括:

20.步骤(1):将溶剂型中间涂料(v)涂装至基材以形成未固化的第一中间涂膜;

21.步骤(2):加热所述未固化的第一中间涂膜以固化所述涂膜;

22.步骤(3):将溶剂型中间涂料(w)涂装至所述固化的第一中间涂膜以形成未固化的第二中间涂膜;

23.步骤(4):加热所述未固化的第二中间涂膜以固化所述涂膜;

24.步骤(5):将水性基底涂料(x)涂装至所述固化的第二中间涂膜以形成未固化的基底涂膜;

25.步骤(6):将效应颜料分散体(y)涂装至所述未固化的基底涂膜以形成未固化的效应涂膜;

26.步骤(7):将透明涂料(z)涂装至所述未固化的效应涂膜以形成未固化的透明涂膜;以及

27.步骤(8):加热所述未固化的基底涂膜、所述未固化的效应涂膜和所述未固化的透明涂膜以同时固化所述涂膜,

28.其中

29.在0.15mpa至0.25mpa的成形空气压力和100cm3/min至300cm3/min的涂料排放量的涂装条件下,使用旋转雾化钟形涂布机涂装所述水性基底涂料(x),在23℃的温度和0.1sec-1

的剪切速率下测量的在涂装所述水性基底涂料(x)后60秒的粘度为90mpa

·

s至160mpa

·

s,在涂装后60秒的固体含量为20质量%至40质量%,并且在涂装后60秒的膜厚度为17μm至35μm,

30.其中

31.所述效应颜料分散体(y)包含具有1nm以上且小于70nm的平均厚度的片状铝颜料(a)、具有70nm至250nm的平均厚度的片状铝颜料(b)、含羟基的丙烯酸树脂(c)、流变控制剂(d)、表面调节剂(e)和水,所述效应颜料分散体(y)具有2质量%至9质量%的固体含量,并且

32.其中

33.固化后所述效应涂膜具有0.5μm至2.0μm的膜厚度。

34.发明的有益效果

35.本发明能够提供用于形成具有优异的成品外观和优异的光泽的多层涂膜的方法。

具体实施方式

36.本发明的多层涂膜形成方法是一种用于形成多层涂膜的方法,其依次包括:

37.步骤(1):将溶剂型中间涂料(v)涂装至基材以形成未固化的第一中间涂膜;

38.步骤(2):加热所述未固化的第一中间涂膜以固化所述涂膜;

39.步骤(3):将溶剂型中间涂料(w)涂装至所述固化的第一中间涂膜以形成未固化的第二中间涂膜;

40.步骤(4):加热所述未固化的第二中间涂膜以固化所述涂膜;

41.步骤(5):将水性基底涂料(x)涂装至所述固化的第二中间涂膜以形成未固化的基底涂膜;

42.步骤(6):将效应颜料分散体(y)涂装至所述未固化的基底涂膜以形成未固化的效应涂膜;

43.步骤(7):将透明涂料(z)涂装至所述未固化的效应涂膜以形成未固化的透明涂膜;以及

44.步骤(8):加热所述未固化的基底涂膜、所述未固化的效应涂膜和所述未固化的透明涂膜以同时固化所述涂膜,

45.其中

46.在0.15mpa至0.25mpa的成形空气压力和100cm3/min至300cm3/min的涂料排放量的涂装条件下,使用旋转雾化钟形涂布机涂装所述水性基底涂料(x),在23℃的温度和0.1sec-1

的剪切速率下测量的在涂装所述水性基底涂料(x)后60秒的粘度为90mpa

·

s至160mpa

·

s,在涂装后60秒的固体含量为20质量%至40质量%,并且在涂装后60秒的膜厚度为17μm至35μm,

47.其中

48.所述效应颜料分散体(y)包含具有1nm以上且小于70nm的平均厚度的片状铝颜料(a)、具有70nm至250nm的平均厚度的片状铝颜料(b)、含羟基的丙烯酸树脂(c)、流变控制剂(d)、表面调节剂(e)和水,所述效应颜料分散体(y)具有2质量%至9质量%的固体含量,并且

49.其中

50.固化后所述效应涂膜具有0.5μm至2.0μm的膜厚度。

51.步骤(1)

52.在本发明的步骤(1)中,将溶剂型中间涂料(v)涂装至基材以形成未固化的第一中间涂膜。

53.基材

54.在本发明中,基材没有特别限制。基材的实例包括汽车车身的外部板部件,例如用于轿车、卡车、摩托车和公共汽车;汽车零部件;以及诸如移动电话和音频设备的家用电器的外部板部件。在这些基材中,汽车车身的外部板部件和汽车零部件是优选的。

55.基材的材料没有特别限制。实例包括金属材料,例如铁、铝、黄铜、铜、不锈钢、锡板、镀锌钢、镀有锌合金(例如,zn-al、zn-ni和zn-fe)的钢;塑料材料,例如聚乙烯树脂、聚丙烯树脂、丙烯腈-丁二烯-苯乙烯(abs)树脂、聚酰胺树脂、丙烯酸树脂、偏二氯乙烯树脂、聚碳酸酯树脂、聚氨酯树脂、环氧树脂等树脂,以及各种类型的frp;无机材料,例如玻璃、水泥和混凝土;木材;以及纺织材料(例如纸和布)。在这些材料中,金属材料和塑料材料是优选的。

56.基材可以是上述金属材料或由上述金属材料形成的汽车车身等,所述金属材料已经进行了表面处理,例如磷酸盐处理、铬酸盐处理或复合氧化物处理。基材还可以在经表面处理的表面上具有涂膜。

57.具有涂膜的基材的实例包括通过对基底材料进行表面处理(如果需要的话)并在表面上形成底涂膜而获得的那些基材。特别地,具有由电沉积涂料形成的底涂膜的汽车车身是优选的,并且具有由阳离子电沉积涂料形成的底涂膜的汽车车身是更优选的。

58.溶剂型中间涂料(v)

59.在本说明书中,术语“溶剂型中间涂料(v)”是指用于获得所得涂膜的表面平滑度并增强所得涂膜的物理性质(例如耐冲击性和耐崩裂性)(对由障碍物(例如小石头)的碰撞引起的对涂膜的损害的耐受性)的涂料。

60.用于该步骤中的溶剂型中间涂料(v)优选是本领域常用的溶剂型涂料,其含有基体树脂、固化剂和有机溶剂。

61.基体树脂和固化剂可以是本领域常用的已知化合物。基体树脂的实例包括丙烯酸树脂、聚酯树脂和聚氨酯树脂。固化剂的实例包括氨基树脂、多异氰酸酯化合物和封端的多异氰酸酯化合物。

62.有机溶剂的实例包括烃,例如脂肪族烃(例如己烷和庚烷)、芳香族烃(例如二甲苯和甲苯)和脂环族烃;酯,例如乙酸乙酯和乙酸丁酯;醚,例如乙二醇单甲醚;醇,例如乙醇、丙醇和2-乙基己醇;酮,例如甲基乙基酮和甲基异丁基酮;酰胺;以及其它溶剂。含有芳香族烃的有机溶剂的实例包括swasol 310和swasol 1000(由cosmo oil co.,ltd.生产)。

63.除了上述组分之外,如果需要,用于本发明的方法中的溶剂型中间涂料(v)还可以适当地包含紫外线吸收剂、消泡剂、增稠剂、防锈剂、表面调节剂、颜料等。

64.具有以上结构的溶剂型中间涂料(v)的涂装可以改善涂装制品的表面平滑度、耐冲击性和耐崩裂性。

65.溶剂型中间涂料(v)可以通过使用本领域常用的通用涂装方法进行涂装。涂装方法的实例包括使用刷或涂布机的涂装方法。其中,使用涂布机的涂装方法是优选的。例如,涂布机优选为无空气喷涂机、空气喷涂机或旋转雾化静电涂布机,例如涂料盒式涂布机,特别优选旋转雾化静电涂布机。使用以上涂料和涂装方法可以形成具有优异的涂装外观的未

固化的第一中间涂膜。

66.步骤(2)

67.在本发明的步骤(2)中,加热所述未固化的第一中间涂膜以固化所述涂膜。

68.可以对未固化的第一中间涂膜进行烘烤处理以获得固化的涂膜。烘烤处理的温度通常为80℃至180℃,并且特别优选为120℃至160℃。烘烤处理的时间优选为10分钟至60分钟。

69.基于固化的涂膜,第一中间涂膜具有优选10至50μm,特别优选15至40μm的膜厚度。

70.步骤(3)

71.在本发明的步骤(3)中,将溶剂型中间涂料(w)涂装至所述固化的第一中间涂膜以形成未固化的第二中间涂膜。

72.溶剂型中间涂料(w)

73.在本说明书中,术语“溶剂型中间涂料(w)”是指用于获得所得涂膜的表面平滑度并增强所得涂膜的物理性质(例如耐冲击性和耐崩裂性)的涂料。

74.用于该步骤中的溶剂型中间涂料(w)优选是本领域常用的溶剂型涂料,其含有基体树脂、固化剂和有机溶剂。基体树脂、固化剂和有机溶剂可以是上述用于溶剂型中间涂料(v)的那些。

75.溶剂型中间涂料(w)的配方可以与溶剂型中间涂料(v)的配方相同或不同。

76.溶剂型中间涂料(w)可以通过与用于生产溶剂型中间涂料(v)的方法类似的方法来生产。

77.溶剂型中间涂料(w)的涂装还可以改善涂装制品的表面平滑度、耐冲击性和耐崩裂性。

78.溶剂型中间涂料(w)可以通过使用本领域常用的通用涂装方法进行涂装。涂装方法的实例包括使用刷或涂布机的涂装方法。其中,使用涂布机的涂装方法是优选的。例如,涂布机优选为无空气喷涂机、空气喷涂机或旋转雾化静电涂布机,例如涂料盒式涂布机,特别优选旋转雾化静电涂布机。使用以上涂料和涂装方法可以形成具有优异的涂装外观的未固化的第二中间涂膜。

79.步骤(4)

80.在本发明的步骤(4)中,加热所述未固化的第二中间涂膜以固化所述涂膜。

81.可以对未固化的第二中间涂膜进行烘烤处理以获得固化的涂膜。烘烤处理的温度通常为80℃至180℃,并且特别优选为120℃至160℃。烘烤处理的时间优选为10分钟至60分钟。

82.基于固化的涂膜,第二中间涂膜具有优选10至50μm,特别优选15至40μm的膜厚度。

83.步骤(5)

84.在本发明的步骤(5)中,将水性基底涂料(x)涂装至所述固化的第二中间涂膜以形成未固化的基底涂膜。

85.水性基底涂料(x)

86.在本说明书中,术语“水性基底涂料(x)”是指用于通过遮盖下面的电沉积涂膜和中间涂膜而赋予光泽和改善成品外观的水性涂料。

87.对于水性基底涂料(x),可以适当地使用含有基体树脂、固化剂和水性介质的水性

涂料。

88.基体树脂和固化剂可以是本领域常用的已知化合物。基体树脂的实例包括丙烯酸树脂、聚酯树脂和聚氨酯树脂。基体树脂优选包含丙烯酸树脂,更优选含羟基的丙烯酸树脂。含羟基的丙烯酸树脂优选以含羟基的丙烯酸乳液的形式提供。固化剂的实例包括氨基树脂、多异氰酸酯化合物和封端的多异氰酸酯化合物。

89.使用的水性介质可以是水和/或至少一种亲水性有机溶剂。使用的亲水性有机溶剂的实例包括甲醇、乙醇、正丙醇、异丙醇和乙二醇。

90.除了以上组分之外,如果需要,用于本发明的方法中的水性基底涂料(x)还可以适当地包含效应颜料、着色颜料、体质颜料、紫外线吸收剂、消泡剂、流变控制剂、防锈剂、表面调节剂等。

91.效应颜料用于对所得涂膜赋予亮度的目的。实例包括铝片状颜料、气相沉积铝片状颜料、金属氧化物涂覆的铝片状颜料、着色铝片状颜料、云母、氧化钛涂覆的云母、氧化铁涂覆的云母、云母氧化铁、氧化钛涂覆的二氧化硅、氧化钛涂覆的氧化铝、氧化铁涂覆的二氧化硅和氧化铁涂覆的氧化铝。其中,铝片状颜料是优选的。铝片状颜料和气相沉积铝片状颜料在关于效应颜料分散体(y)的片状铝颜料(a)和片状铝颜料(b)中进行更详细地描述。

92.当含有效应颜料时,所述涂料的每100质量份的树脂固形物,效应颜料的量优选为0.1至30质量份,更优选为1至20质量份。

93.着色颜料用于对所得涂膜赋予所需的颜色。实例包括白色颜料,例如氧化钛;黑色颜料,例如炭黑、乙炔黑、灯黑、碳黑、石墨、铁黑和苯胺黑;红色颜料,例如苝红、红色氧化铁、基于萘酚as的偶氮红、二苯并芘二酮、蒽醌红、喹吖啶酮红颜料、二酮基吡咯并吡咯、观察红(watching red)和永久红;黄色颜料,例如黄色氧化铁、钛黄、单偶氮黄、缩合偶氮黄、偶氮甲碱黄、钒酸铋、苯并咪唑酮、异吲哚啉酮、异吲哚啉、喹酞酮、联苯胺黄和永久黄;橙色颜料,例如永久橙;紫色颜料,例如钴紫、喹吖啶酮紫和二噁嗪紫;蓝色颜料,例如钴蓝、酞菁蓝和还原蓝;以及绿色颜料,例如酞菁绿。

94.当含有着色颜料时,所述涂料的每100质量份的树脂固形物,着色颜料的量优选为0.1至30质量份,更优选为1至20质量份。

95.流变控制剂是用于对涂料赋予所需粘度的材料。实例包括基于纤维素的流变控制剂、基于聚酰胺的流变控制剂、基于矿物的流变控制剂和基于聚丙烯酸的流变控制剂。其中,基于聚丙烯酸的流变控制剂是特别优选的。

96.当含有流变控制剂时,所述涂料的每100质量份的树脂固形物,流变控制剂的量优选为0.1至10质量份,更优选为0.5至5质量份。

97.在0.15mpa至0.25mpa的成形空气压力和100cm3/min至300cm3/min的涂料排放量的涂装条件下,通过使用旋转雾化钟形涂布机涂装所述水性基底涂料(x)。

98.当在上述条件下进行涂装时,可以减少诸如流挂的缺陷,并且获得基底涂膜的优异的平滑度,从而产生所得多层涂膜的优异的成品外观和光泽。

99.在23℃的温度和0.1sec-1

的剪切速率下测量的在上述条件下涂装所述水性基底涂料(x)后60秒的粘度为90至160pa

·

s,在涂装后60秒的固体含量为20质量%至40质量%,并且在涂装后60秒的膜厚度为17μm至35μm,由此所得多层涂膜具有优异的成品外观和光泽。

100.在本说明书中,在涂装水性基底涂料(x)后60秒的粘度如下测量。具体地,将水性

基底涂料(x)涂装至锡板(长度:45mm

×

宽度:30mm

×

厚度:0.8mm)上,并且在将水性基底涂料(x)涂装至锡板上后60秒,用刮刀等刮去一部分涂膜。然后,当剪切速率从10,000sec-1

变化至0.001sec-1

时,在23℃的温度和0.1sec-1

的剪切速率下用粘度计测量所收集的涂膜的粘度。使用的粘度计可以是例如haake rheostress rs150(商品名,由haake生产)。可以例如通过调节流变控制剂的量和水性基底涂料(x)中的固体含量来调节在涂装水性基底涂料(x)后60秒的粘度。

101.如果在23℃的温度和0.1sec-1

的剪切速率下测量的在涂装所述水性基底涂料(x)后60秒的粘度小于90pa

·

s,则所得多层涂膜的涂膜外观在以下方面中的至少一个方面可能是不令人满意的:平滑度、流挂和不均匀性。如果在涂装水性基底涂料(x)后60秒的粘度超过160pa

·

s,则所得多层涂膜的涂膜外观在平滑度方面可能不令人满意。

102.在本说明书中,在涂装水性基底涂料(x)后60秒的固体含量如下测量。具体地,将水性基底涂料(x)涂装至其质量(m1)已经预先测量的铝箔上,并且收集在涂装水性基底涂料(x)后60秒的铝箔以测量质量(m2)。然后将所收集的铝箔在110℃下干燥60分钟,在干燥器中冷却至室温,并且测量铝箔的质量(m3)以根据下式测定固体含量。

103.固体含量(质量%)={(m3-m1)/(m2-m1)}

×

100

104.在本说明书中,可以通过将水性基底涂料(x)涂装至其质量已经预先测量的铝箔上,测量将水性基底涂料(x)涂装至铝箔上后60秒的质量,并使用下式来确定涂装后60秒的膜厚度。

105.式:x=sc/sg/s*10000

106.x:涂装后60秒的膜厚度(μm)

107.sc:涂装后60秒的质量(g)

108.sg:涂料的比重(g/cm3)

109.s:涂装质量的评估面积(cm2)

110.在本发明中,在涂装水性基底涂料(x)后60秒的粘度、在涂装水性基底涂料(x)后60秒的固体含量和涂装后60秒的膜厚度可以根据本发明的用于形成多层涂膜的方法的步骤(5)中如上定义的测量方法通过将水性基底涂料(x)涂装至锡板或铝箔来测量。

111.如果在涂装水性基底涂料(x)后60秒的膜厚度小于17μm,则所得多层涂膜的涂膜外观在平滑度方面可能不令人满意。如果在涂装水性基底涂料(x)后60秒的膜厚度超过35μm,则所得多层涂膜的涂膜外观在以下方面中的至少一个方面可能不令人满意:平滑度、流挂和不均匀性。

112.从例如获得具有优异的成品外观和光泽的多层涂膜的观点来看,由水性基底涂料(x)形成的基底涂膜基于固化的涂膜具有的膜厚度优选为4至14μm,更优选为6至13μm。

113.通过涂装水性基底涂料(x)获得的未固化的基底涂膜可以在常温下静置15至30分钟,或者可以在50至100℃下加热30秒至10分钟。随后,可以进行效应颜料分散体(y)的涂装。

114.步骤(6)

115.在本发明的步骤(6)中,将效应颜料分散体(y)涂装至所述未固化的基底涂膜以形成未固化的效应涂膜。

116.效应颜料分散体(y)

117.在本说明书中,术语“效应颜料分散体(y)”是指包含具有1nm以上且小于70nm的平均厚度的片状铝颜料(a)、具有70nm至250nm的平均厚度的片状铝颜料(b)、含羟基的丙烯酸树脂(c)、流变控制剂(d)、表面调节剂(e)和水,并且具有2质量%至9质量%的固体含量的水性涂料。效应颜料分散体(y)用于赋予光泽。

118.具有1nm以上且小于70nm的平均厚度的片状铝颜料(a)的实例包括气相沉积铝片状颜料。

119.通过在基底材料上气相沉积铝膜,除去基底材料,然后研磨气相沉积铝膜,获得气相沉积铝片状颜料。基底材料的实例包括膜。

120.从例如获得具有优异的储存稳定性和金属光泽的涂膜的观点来看,气相沉积铝片状颜料优选用二氧化硅进行表面处理。

121.可以用作气相沉积铝片状颜料的商品的实例包括metalure系列(商品名,由eckart生产)、hydroshine ws系列(商品名,由eckart生产)、decomet系列(商品名,由schlenk生产)和metasheen系列(商品名,由basf生产)。

122.效应颜料分散体(y)的每100质量份的固形物,具有1nm以上且小于70nm的平均厚度的片状铝颜料(a)的含量优选为15至60质量份,更优选为30至50质量份。

123.具有70nm至250nm的平均厚度的片状铝颜料(b)的实例包括铝片状颜料。

124.通常通过在球磨机或磨碎机中在研磨液体介质的存在下使用研磨助剂粉碎和研磨铝来生产铝片状颜料。用于铝片状颜料的生产步骤的研磨助剂包括高级脂肪酸,例如油酸、硬脂酸、异硬脂酸、月桂酸、棕榈酸和肉豆蔻酸;以及脂肪族胺、脂肪族酰胺和脂肪族醇。使用的研磨液体介质包括脂肪族烃,例如矿油精。

125.根据研磨助剂的类型,铝片状颜料被广泛地分类为漂浮型铝片状颜料和非漂浮型铝片状颜料。从形成表现出优异的耐水性、高光中的高光泽度和较低颗粒度的微小金属涂膜的观点来看,优选在根据本发明的效应颜料分散体中使用非漂浮型片状铝颜料。使用的非漂浮型片状铝颜料可以是表面未被特别处理的那些,表面涂有树脂的那些,表面用二氧化硅处理的那些,或表面用磷酸、钼酸或硅烷偶联剂处理的那些。使用的非漂浮型片状铝颜料可以是经过这些表面处理中的一种或几种处理的非漂浮型片状铝颜料。

126.效应颜料分散体(y)的每100质量份的固形物,具有70nm至250nm的平均厚度的片状铝颜料(b)的含量优选为15至60质量份,更优选为30至50质量份。

127.具有1nm以上且小于70nm的平均厚度的片状铝颜料(a)和具有70nm至250nm的平均厚度的片状铝颜料(b)的混合物的质量比优选为9/1至1/9,更优选为2/8至8/2。

128.具有1nm以上且小于70nm的平均厚度的片状铝颜料(a)或具有70nm至250nm的平均厚度的片状铝颜料(b)的平均厚度被定义为通过用显微镜观察含有所述效应颜料的涂膜的横截面表面,使用图像处理软件测量厚度,并且计算100个以上的颗粒的平均值而测定的平均值。

129.含羟基的丙烯酸树脂(c)可以例如通过包含含羟基的不饱和单体的至少一种不饱和单体组分和一种或多种可与含羟基的不饱和单体共聚的其它不饱和单体在普通条件下的(共)聚合来生产。

130.含羟基的不饱和单体是每分子含有一个或多个羟基和一个或多个可聚合的不饱和键的化合物。实例包括(甲基)丙烯酸与具有2至8个碳原子的二元醇的单酯化产物(例如,

(甲基)丙烯酸2-羟乙酯、(甲基)丙烯酸2-羟丙酯、(甲基)丙烯酸3-羟丙酯和(甲基)丙烯酸4-羟丁酯);(甲基)丙烯酸与具有2至8个碳原子的二元醇的这种单酯化产物的ε-己内酯修饰的产物;烯丙醇;以及包含羟基封端的聚氧乙烯链的(甲基)丙烯酸酯。

131.在本说明书中,“(甲基)丙烯酸酯”是丙烯酸酯和甲基丙烯酸酯的通用名称,并且“(甲基)丙烯酸”是丙烯酸和甲基丙烯酸的通用名称。

132.可与含羟基的不饱和单体共聚的其它不饱和单体的实例包括(甲基)丙烯酸烷基酯或(甲基)丙烯酸环烷基酯,例如(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸正丙酯、(甲基)丙烯酸异丙酯、(甲基)丙烯酸正丁酯、(甲基)丙烯酸异丁酯、(甲基)丙烯酸叔丁酯、(甲基)丙烯酸正己酯、(甲基)丙烯酸辛酯、(甲基)丙烯酸2-乙基己酯、(甲基)丙烯酸壬酯、(甲基)丙烯酸十三烷基酯、(甲基)丙烯酸月桂酯、(甲基)丙烯酸硬脂酯、丙烯酸异硬脂酯(商品名,由osaka organic chemical industry ltd.生产)、(甲基)丙烯酸环己酯、(甲基)丙烯酸甲基环己酯、(甲基)丙烯酸叔丁基环己酯和(甲基)丙烯酸环十二烷基酯;含异冰片基的不饱和单体,例如(甲基)丙烯酸异冰片酯;含金刚烷基的不饱和单体,例如(甲基)丙烯酸金刚烷基酯;含芳环的不饱和单体,例如苯乙烯、α-甲基苯乙烯、乙烯基甲苯和(甲基)丙烯酸苯酯;含烷氧基甲硅烷基的不饱和单体,例如乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三(2-甲氧基乙氧基)硅烷、γ-(甲基)丙烯酰氧基丙基三甲氧基硅烷和γ-(甲基)丙烯酰氧基丙基三乙氧基硅烷;(甲基)丙烯酸全氟烷基酯,例如(甲基)丙烯酸全氟丁基乙酯和(甲基)丙烯酸全氟辛基乙酯;含氟化烷基的不饱和单体,例如氟烯烃;具有可光聚合官能团的不饱和单体,例如马来酰亚胺;乙烯基化合物,例如n-乙烯基吡咯烷酮、乙烯、丁二烯、氯丁二烯、丙酸乙烯酯和乙酸乙烯酯;含羧基的不饱和单体,例如(甲基)丙烯酸、马来酸、巴豆酸和丙烯酸β-羧基乙酯;含氮不饱和单体,例如(甲基)丙烯腈、(甲基)丙烯酰胺、二甲基氨基丙基(甲基)丙烯酰胺、二甲基氨基乙基(甲基)丙烯酸酯和(甲基)丙烯酸缩水甘油酯与胺的加合物;含环氧的不饱和单体,例如(甲基)丙烯酸缩水甘油酯、(甲基)丙烯酸β-甲基缩水甘油酯、(甲基)丙烯酸3,4-环氧基环己基甲酯、(甲基)丙烯酸3,4-环氧基环己基乙酯、(甲基)丙烯酸3,4-环氧基环己基丙酯和烯丙基缩水甘油醚;具有烷氧基封端的聚氧乙烯链的(甲基)丙烯酸酯;含磺酸基的不饱和单体,例如2-丙烯酰胺-2-甲基丙磺酸、烯丙基磺酸、苯乙烯磺酸钠盐、甲基丙烯酸磺乙酯及其钠盐和铵盐;含磷酸基团的不饱和单体,例如2-丙烯酰氧基乙基酸式磷酸酯、2-甲基丙烯酰氧基乙基酸式磷酸酯、2-丙烯酰氧基丙基酸式磷酸酯和2-甲基丙烯酰氧基丙基酸式磷酸酯;含uv吸收基团的不饱和单体,例如2-羟基-4-(3-甲基丙烯酰氧基-2-羟基丙氧基)二苯甲酮、2-羟基-4-(3-丙烯酰氧基-2-羟基丙氧基)二苯甲酮、2,2

′‑

二羟基-4-(3-甲基丙烯酰氧基-2-羟基丙氧基)二苯甲酮、2,2

′‑

二羟基-4-(3-丙烯酰氧基-2-羟基丙氧基)二苯甲酮和2-(2

′‑

羟基-5

′‑

甲基丙烯酰氧基乙基苯基)-2h-苯并三唑;具有uv稳定性的不饱和单体,例如4-(甲基)丙烯酰氧基-1,2,2,6,6-五甲基哌啶、4-(甲基)丙烯酰氧基-2,2,6,6-四甲基哌啶、4-氰基-4-(甲基)丙烯酰基氨基-2,2,6,6-四甲基哌啶、1-(甲基)丙烯酰基-4-(甲基)丙烯酰基氨基-2,2,6,6-四甲基哌啶、1-(甲基)丙烯酰基-4-氰基-4-(甲基)丙烯酰基氨基-2,2,6,6-四甲基哌啶、4-巴豆酰氧基-2,2,6,6-四甲基哌啶、4-巴豆酰基氨基-2,2,6,6-四甲基哌啶和1-巴豆酰基-4-巴豆酰氧基-2,2,6,6-四甲基哌啶;以及含羰基的不饱和单体化合物,例如丙烯醛、双丙酮丙烯酰胺、双丙酮甲基丙烯酰胺、乙酰乙酰氧基乙基甲基丙烯酸酯、甲酰基苯乙烯和c

4-7

乙烯

基烷基酮(例如乙烯基甲基酮、乙烯基乙基酮和乙烯基丁基酮)。这些可以单独使用或者两种以上组合使用。

133.效应颜料分散体(y)的每100质量份的固形物,含羟基的丙烯酸树脂(c)的含量优选为10至40质量份,更优选为15至35质量份。

134.使用的流变控制剂(d)可以是例如基于纤维素的流变控制剂、基于聚酰胺的流变控制剂、基于矿物的流变控制剂或基于聚丙烯酸的流变控制剂。其中,基于纤维素的流变控制剂是优选的。

135.基于纤维素的流变控制剂的实例包括羧甲基纤维素、甲基纤维素、羟乙基纤维素、羟乙基甲基纤维素、羟丙基甲基纤维素、纤维素纳米纤维和纤维素纳米晶体。其中,优选使用纤维素纳米纤维。

136.纤维素纳米纤维具有优选为2至500nm、更优选为2至250nm、还更优选为2至150nm的数均纤维直径,并且具有优选为0.1至20μm、更优选为0.1至15μm、还更优选为0.1至-10μm的数均纤维长度。

137.数均纤维直径和数均纤维长度是根据例如通过对样品(用水稀释的纤维素纳米纤维)进行分散处理、将样品浇铸在涂有经亲水处理的碳膜的栅格上、以及用透射电子显微镜(tem)观察样品而获得的图像来测量和计算。

138.使用的纤维素纳米纤维可以是通过对纤维素材料分离纤维并将其稳定在水中而获得的那些。本文使用的纤维素材料是指各种形式的纤维素为主要的材料。具体实例包括纸浆(例如草本植物衍生的纸浆,例如木浆、黄麻、马尼拉大麻和洋麻);天然纤维素,例如由微生物制造的纤维素;通过将纤维素溶解在铜氨溶液或诸如吗啉衍生物的溶剂中,并使溶解的纤维素进行纺丝而获得的再生纤维素;以及通过使纤维素材料经受机械处理(例如水解、碱性水解、酶促分解、喷砂处理或振动球磨)以使纤维素解聚而获得的细纤维素。

139.使用的纤维素纳米纤维可以是阴离子改性的纤维素纳米纤维。阴离子改性的纤维素纳米纤维的实例包括羧基化的纤维素纳米纤维、羧甲基化的纤维素纳米纤维、含磺酸基团的纤维素纳米纤维和含磷酸酯基团的纤维素纳米纤维。阴离子改性的纤维素纳米纤维可以通过例如通过已知的方法将诸如羧基和羧甲基的官能团并入纤维素材料中、洗涤所获得的改性纤维素以制备改性纤维素的分散体并对所述分散体分离纤维而获得。羧基化纤维素也称为“氧化纤维素”。

140.氧化纤维素可以例如通过在选自n-氧基化合物、溴化物、碘化物及其混合物的化合物存在下使用氧化剂在水中氧化纤维素材料而获得。

141.纤维素纳米纤维的商品的实例包括由dks co.,ltd.生产的rheocrysta(注册商标)和由oji holdings corporation生产的aurovisc(注册商标)。

142.效应颜料分散体(y)的每100质量份的固形物,流变控制剂(d)的含量优选为10至40质量份、更优选为15至35质量份。

143.表面调节剂(e)的实例包括表面调节剂,例如基于硅酮的表面调节剂、基于丙烯酸的表面调节剂、基于乙烯基的表面调节剂、基于氟的表面调节剂和基于乙炔二醇的表面调节剂。其中,基于乙炔二醇的表面调节剂是优选的。

144.表面调节剂(e)的商品的实例包括dynol系列、surfynol系列和tego系列(由evonik industries ag生产)、byk系列(由byk-chemie生产)、glanol系列和polyflow系列

(由kyoeisha chemical co.,ltd.生产)和disparlon系列(由kusumoto chemicals,ltd.生产)。

145.效应颜料分散体(y)的每100质量份的固形物,表面调节剂(e)的含量优选为5至25质量份,更优选为10至20质量份。

146.效应颜料分散体(y)具有2质量%至9质量%的固体含量。当固体含量为2质量%至9质量%时,所得多层涂膜具有优异的光泽。

147.如果需要,效应颜料分散体(y)还可以适当地包含除了含羟基的丙烯酸树脂(c)以外的树脂、着色颜料、体质颜料、有机溶剂、颜料分散剂、颜料衍生物、抗沉降剂、消泡剂、紫外线吸收剂、光稳定剂等。

148.效应颜料分散体(y)可以通过本领域常用的通用方法来涂装。涂装方法的实例包括使用刷或涂布机的涂装方法。其中,使用涂布机的涂装方法是优选的。例如,涂布机优选为无空气喷涂机、空气喷涂机和旋转雾化静电涂布机,例如涂料盒式涂布机,并且特别优选旋转雾化静电涂布机。使用以上涂料和涂装方法可以形成具有优异的涂装外观的未固化的效应涂膜。

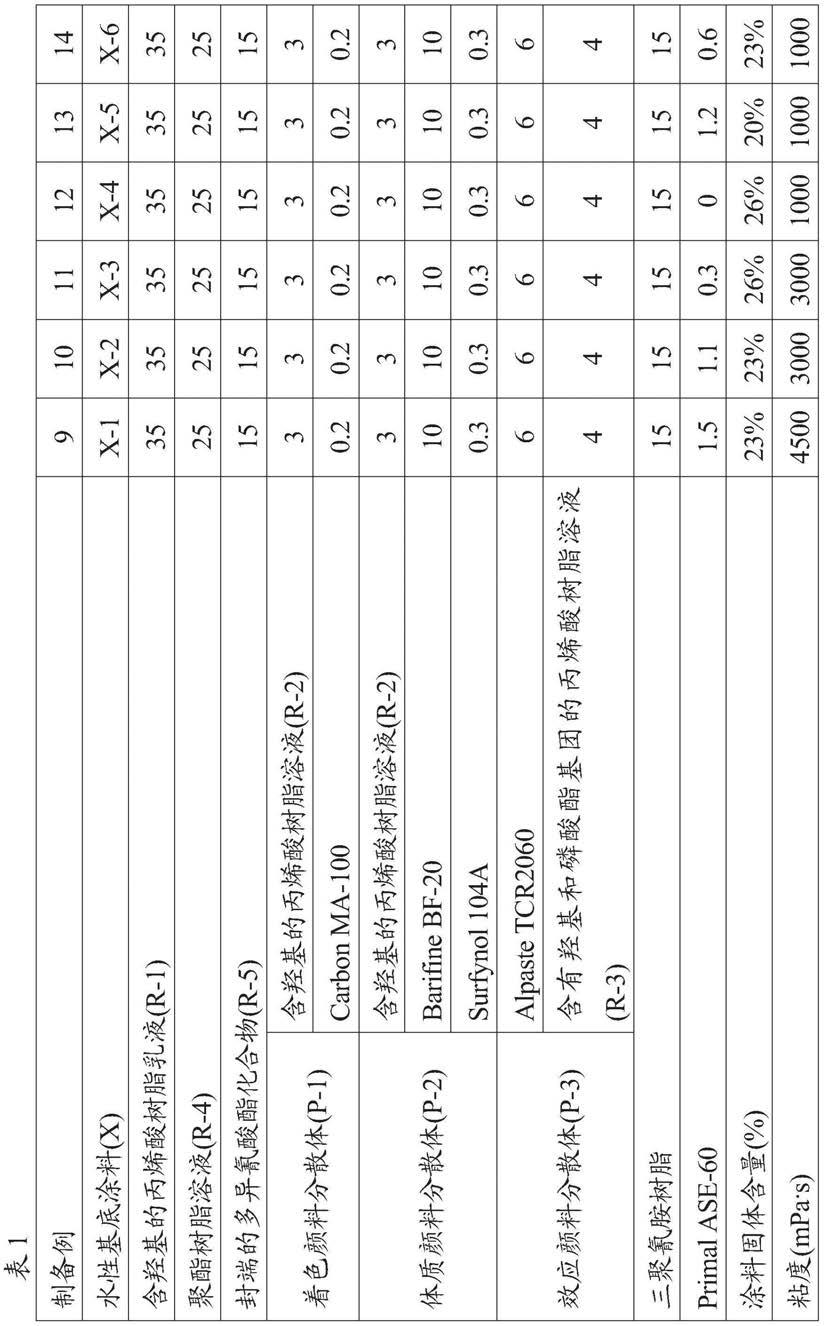

149.由效应颜料分散体(y)形成的效应涂膜基于固化的涂膜具有0.5μm至2.0μm的厚度。当基于固化的涂膜,效应涂膜具有0.5μm至2.0μm的厚度时,所得多层涂膜具有优异的光泽。

150.通过涂装效应颜料分散体(y)获得的未固化的效应涂膜可以在常温下静置15至30分钟,或者可以在50至100℃下加热30秒至10分钟。随后,可以进行透明涂料(z)的涂装。

151.步骤(7)

152.在本发明的步骤(7)中,将透明涂料(z)涂装至所述未固化的效应涂膜以形成未固化的透明涂膜。

153.透明涂料(z)

154.在本说明书中,术语“透明涂料(z)”是指用于保护基底涂膜和效应涂膜的透明涂料。

155.在该步骤中使用的透明涂料(z)优选是本领域常用的涂料,其包含基体树脂、固化剂和包含水或有机溶剂的介质。此处的基体树脂和固化剂可以是本领域常用的已知化合物。基体树脂的实例包括含羧基的丙烯酸树脂、含环氧基的丙烯酸树脂和含羟基的丙烯酸树脂。使用的固化剂的实例包括三聚氰胺树脂、脲树脂、多异氰酸酯化合物和封端的多异氰酸酯化合物。

156.有机溶剂的实例包括烃,例如脂肪族烃(例如己烷和庚烷)、芳香族烃(例如二甲苯和甲苯)和脂环族烃;酯,例如乙酸乙酯和乙酸丁酯;醚,例如乙二醇单甲醚;醇,例如乙醇、丙醇和2-乙基己醇;酮,例如甲基乙基酮和甲基异丁基酮;酰胺;以及其它溶剂。含有芳香族烃的有机溶剂的实例包括swasol 310和swasol 1000(由cosmo oil co.,ltd.生产)。

157.除了以上组分之外,如果需要,用于本发明的方法中的透明涂料(z)还可以包含着色颜料、效应颜料、体质颜料、紫外线吸收剂、消泡剂、增稠剂、防锈剂、表面调节剂等。

158.具有以上结构的透明涂料(z)的涂装可以形成透明涂膜,所述透明涂膜基于干涂膜具有足够的厚度以保护基底涂膜和效应涂膜,并且具有优异的表面平滑度。

159.透明涂料(z)可以通过本领域常用的通用方法来涂装。涂装方法的实例包括使用

羟基乙酯、6份的丙烯酸、15份的丙二醇单丙醚和2.3份的2,2

’‑

偶氮双(2,4-二甲基戊腈)的混合物。滴加完成后,使混合物老化1小时。随后,在1小时时间段内还向其中滴加10份的丙二醇单丙醚和1份的2,2

’‑

偶氮双(2,4-二甲基戊腈)的混合物。滴加完成后,使混合物老化1小时。还向其中加入7.4份的二乙醇胺,由此获得固体含量为55%的含羟基的丙烯酸树脂溶液(r-2)。所得到的含羟基的丙烯酸树脂溶液(r-2)具有47mg koh/g的酸值,72mg koh/g的羟值和58,000的重均分子量。

174.制备例3

175.将27.5份甲氧基丙醇和27.5份异丁醇的混合溶剂放置在配备有温度计、恒温器、搅拌器、回流冷凝器、氮气入口管和滴液漏斗的反应容器中,并且加热至110℃。将121.5份的包含25.0份苯乙烯、27.5份甲基丙烯酸正丁酯、20.0份丙烯酸异硬脂酯(商品名,由osaka organic chemical industry ltd.生产,支化的丙烯酸高级烷基酯)、7.5份丙烯酸4-羟基丁酯、15.0份以下含磷酸酯基团的可聚合单体、12.5份2-甲基丙烯酰氧基乙基酸式磷酸酯、10.0份异丁醇和4.0份过氧化辛酸叔丁酯的混合物在4小时时段内添加至上述混合溶剂中。此外,滴加包含0.5份过氧化辛酸叔丁酯和20份异丙醇的混合物,历时1小时。然后,将所得产物搅拌并老化1小时,从而获得含有羟基和磷酸酯基团并具有50%的固体含量的丙烯酸树脂溶液(r-3)。所获得的含有羟基和磷酸酯基团的丙烯酸树脂溶液(r-3)具有83mgkoh/g的酸值、29mgkoh/g的羟值和10,000的重均分子量。

176.含磷酸酯基团的可聚合单体:将57.5份单丁基磷酸和41份异丁醇放置在配备有温度计、恒温器、搅拌器、回流冷凝器、氮气入口管和滴液漏斗的反应容器中,并且加热至90℃。在2小时内滴加42.5份甲基丙烯酸缩水甘油酯后,将混合物搅拌和老化1小时。此后,添加59.0份异丙醇,从而获得具有50%的固体浓度的含磷酸酯基团的可聚合单体溶液。所得单体的酸值为285mgkoh/g。

177.含羟基的聚酯树脂溶液的制备

178.制备例4

179.将109份三羟甲基丙烷、141份1,6-己二醇、126份1,2-环己烷二甲酸酐和120份己二酸放置在配备有温度计、恒温器、搅拌器、回流冷凝器和水分离器的反应容器中。将混合物在3小时时段内从160℃加热至230℃,然后在230℃下进行缩合反应4小时。随后,通过添加38.3份偏苯三酸酐,然后在170℃下反应30分钟,将羧基引入到所获得的缩合反应产物中。此后,用2-乙基-1-己醇稀释产物,由此获得具有70%的固体含量的含羟基的聚酯树脂溶液(r-4)。所获得的含羟基的聚酯树脂(r-4)具有46mgkoh/g的酸值、150mgkoh/g的羟值和1,400的数均分子量。

180.封端的多异氰酸酯化合物的制备

181.制备例5

182.将360份sumidur n-3300(商品名,由sumika bayer urethane co.,ltd.生产,sumiduris为注册商标,具有六亚甲基二异氰酸酯衍生的异氰脲酸酯结构的多异氰酸酯,固体含量:约100%,异氰酸酯基团含量的百分比:21.8%)、60份uniox m-550(商品名,由nof corporation生产,uniox为注册商标,聚乙二醇单甲醚,平均分子量:约550)和0.2份2,6-二叔丁基-4-甲基苯酚放置在配备有温度计、恒温器、搅拌器、回流冷凝器、氮气入口管、滴液漏斗和用于除去溶剂的简化阱的反应容器中。将混合物充分混合并且在氮气流中在130℃

下加热3小时,随后,添加110份乙酸乙酯和252份丙二酸二异丙酯。在氮气流中搅拌混合物的同时,向其中添加3份28%甲醇钠的甲醇溶液,并且将混合物在65℃下搅拌8小时。所得树脂溶液中异氰酸酯的量为0.12mol/kg。向其中添加683份4-甲基-2-戊醇,并且当反应系统的温度保持在80℃至85℃时,在减压下在3小时时间段内蒸馏出溶剂,从而获得1010份封端的多异氰酸酯化合物(r-5)。在用于除去溶剂的简化阱中包含95份异丙醇,所得封端的多异氰酸酯化合物(r-5)具有60%的固体浓度。

183.着色颜料分散体的制备

184.制备例6

185.将5.5份(树脂固体含量:3份)在制备例2中获得的含羟基的丙烯酸树脂溶液(r-2)、0.2份carbon ma-100(商品名,由mitsubishi chemical corporation生产,炭黑颜料)和20份去离子水混合。在使用2-(二甲基氨基)乙醇将混合物的ph调节至8.2之后,使用涂料摇动器将混合物分散30分钟,由此获得着色颜料分散体(p-1)。

186.体质颜料分散体的制备

187.制备例7

188.将5.5份(树脂固体含量:3份)在制备例2中获得的含羟基的丙烯酸树脂溶液(r-2)、10份barifine bf-20(商品名,由sakai chemical industry co.,ltd.生产,硫酸钡颜料)、0.6份(固体含量:0.3份)surfynol 104a(商品名,由air products生产,消泡剂,固体含量:50%)和20份去离子水混合。使用涂料摇动器将混合物分散1小时,由此获得体质颜料分散体(p-2)。

189.效应颜料分散体的制备

190.制备例8

191.在用于搅拌和混合的容器中,将8份(固体含量:6份)alpaste tcr2060(商品名,由toyo aluminium k.k.生产,铝颜料糊,铝含量:75%)、35.0份2-乙基-1-己醇和8份(固体含量为4份)制备例3中获得的含有羟基和磷酸酯基团的丙烯酸树脂溶液(r-3)均匀混合,从而获得效应颜料分散体(p-3)。

192.水性基底涂料(x)的制备

193.制备例9

194.将116.7份(固体含量:35份)在制备例1中获得的含羟基的丙烯酸树脂乳液(r-1)、35.7份(固体含量:25份)在制备例4中获得的聚酯树脂溶液(r-4)、25份(固体含量:15份)在制备例5中获得的封端的多异氰酸酯化合物(r-5)、23.8份在制备例6中获得的着色颜料分散体(p-1)、34.2份在制备例7中获得的体质颜料分散体(p-2)、19份在制备例8中获得的效应颜料分散体(p-3)、21.4份(固体含量:15份)三聚氰胺树脂(重均分子量:1,200,固体含量:70%)和5.4份(固体含量:1.5份)primal ase-60(商品名,由the dow chemical company生产,增稠剂,固体含量:28%)均匀混合。此外,将2-(二甲基氨基)乙醇和去离子水添加至混合物中,从而获得水性基底涂料(x-1),其具有8.0的ph、23%的涂料固体含量和在23℃的温度下测量的4500mpa

·

s的涂料粘度b6值。b6值是用布鲁克菲尔德型粘度计测量的在6rpm的转子转速下旋转后1分钟的粘度。对于布鲁克菲尔德型粘度计,使用vda数字vismetron粘度计(由shibaura system co.ltd.生产)。

195.制备例10至制备例14

196.以与制备例9中相同的方式获得ph为8.0的水性基底涂料(x-2)至(x-6),但是配方、涂料固体含量和粘度如下表1中所示。表1中所示的组分的量以固体含量(按质量计)表示。

197.198.效应颜料分散体(y)的制备

199.制备例15

200.在用于搅拌和混合的容器中,将基于乙炔二醇的表面调节剂(固体含量:0.3份)、hydroshine ws-3001(商品名,水性气相沉积铝片状颜料,由eckart生产,平均粒度d50:13μm,平均厚度:0.05μm,表面已用二氧化硅处理)(固体含量:1.2份)、alpaste emr-b6360(商品名,非漂浮型铝片,由toyo aluminium k.k.生产,平均粒度d50:10.3μm,平均厚度:0.19μm,表面已用二氧化硅处理)(固体含量:0.4份)、含磷酸酯基团的纤维素纳米纤维水性分散体(数均纤维直径:4nm,引入的磷酸酯基团的量:1.50mmol/g)(固体含量:0.5份)、在制备例1中获得的含羟基的丙烯酸树脂乳液(r-1)(固体含量:0.6份)、三嗪紫外线吸收剂(固体含量0.1份)、受阻胺光稳定剂(固体含量:0.1份)和制备例5中获得的着色颜料分散体(p-1)(固体含量:0.1份)搅拌并混合。然后,添加水和异丙醇(水/异丙醇=6/1)的液体混合物,由此制备固体含量为3.3%的效应颜料分散体(y-1)。涂料粘度b6值为2300mpa

·

s。

201.溶剂型中间涂料(v)的制备

202.溶剂型中间涂料(v-1):将tp-90no.8101 gray(商品名,由kansai paint co.,ltd.生产,羟基/三聚氰胺和封端的异氰酸酯可固化的单组分有机溶剂型涂料)用作溶剂型中间涂料(v-1)。

203.溶剂型中间涂料(w)的制备

204.溶剂型中间涂料(w-1):将tp-58no.1c0色基(color base)(商品名,由kansai paint co.,ltd.生产,羟基/三聚氰胺可固化的单组分有机溶剂型涂料)用作溶剂型中间涂料(w-1)。

205.透明涂料(z)的制备

206.透明涂料(z-1):将kino6510(商品名,由kansai paint co.,ltd.生产,羟基/异氰酸酯基团可固化的丙烯酸/氨基甲酸酯树脂型双组分有机溶剂型涂料)用作透明涂料(z-1)。

207.测试基材的制备

208.通过电沉积将elecron gt-10(商品名,由kansai paint co.,ltd.生产,热固性环氧树脂阳离子电沉积涂料组合物)涂装至磷酸锌处理的冷轧钢板至膜厚度为20μm。通过在170℃下加热30分钟来固化所得的膜,从而获得测试基材。

209.涂装的测试板的制备

210.实施例1

211.使用旋转雾化静电涂布机将溶剂型中间涂料(v-1)静电涂装至测试基材至基于固化的涂膜的膜厚度为40μm,以形成第一中间涂膜。在允许静置7分钟之后,通过在140℃下加热30分钟来固化第一中间涂膜。

212.然后,使用旋转雾化静电涂布机将溶剂型中间涂料(w-1)静电涂装至第一中间涂膜至基于固化的涂膜的膜厚度为35μm,以形成第二中间涂膜。在允许静置7分钟之后,通过在140℃下加热30分钟来固化第二中间涂膜。

213.然后,使用robot bell(由abb生产)在23℃的booth温度和68%的湿度下,将制备例9中获得的水性基底涂料(x-1)涂装到第二中间涂膜至基于干涂膜的膜厚度为9μm。排放量为200cm3/min,成形空气压力为0.2mpa。使所得产品静置90秒,以形成未固化的基底涂

膜。如下所述,将制备例9中获得的水性基底涂料(x-1)在相同的涂装条件下也涂装至锡板以用于粘度测量、涂装至铝箔以用于固体含量测量和涂装至铝箔以用于膜厚度测量,以如下所述测量粘度、固体含量和膜厚度。

214.然后,使用robot bell(由abb生产)在23℃的booth温度和68%的湿度下,将制备例15中获得的效应颜料分散体(y-1)涂装至未固化的基底涂膜,以形成基于干涂膜的膜厚度为1.0μm的涂膜。使所得产品静置3分钟,随后在80℃下预热3分钟,从而形成效应涂膜。

215.然后,使用robot bell(由abb生产)在23℃的booth温度和68%的湿度下,将透明涂料(z-1))涂装至未固化的效应涂膜,以形成基于干涂膜的膜厚度为35μm的透明涂膜。在涂装后,使所得产品在室温下静置7分钟,并且然后在140℃下在热空气循环式干燥箱中加热30分钟以同时干燥多层涂膜,由此获得测试板。

216.实施例2至实施例6和比较例1至比较例4

217.以与实施例1相同的方式获得测试板,但涂料、排放量、成形空气压力和干膜厚度如表2所示。

218.涂装后60秒的涂料状态

219.粘度

220.将水性基底涂料(x-1)至(x-6)各自涂装至45cm(长度)

×

30cm(宽度)

×

0.8mm(厚度)的锡板以实现表2中所示的排放量、成形空气压力和膜厚度。在将水性基底涂料涂装至锡板后60秒用刮刀等刮去一部分涂膜,并且当剪切速率从10,000sec-1

变化到0.001sec-1

时,在23℃的温度和0.1sec-1

的剪切速率下用haake rheostress rs150(商品名,由haake生产)测量粘度。

221.固体含量

222.将水性基底涂料(x-1)至(x-6)中的每一种涂装至其质量(m1)已经预先测量的铝箔上,以实现表2中所示的排放量、成形空气压力和膜厚度。收集在将水性基底涂料(x-1)至(x-6)中的每一种涂装至铝箔后60秒的铝箔,并且测量质量(m2)。将收集的铝箔在110℃下干燥60分钟,在干燥器中冷却至室温,并且测量铝箔的质量(m3)以根据下式测定固体含量。

223.固体含量(质量%)={(m3-m1)/(m2-m1)}

×

100

224.膜厚度

225.将水性基底涂料(x-1)至(x-6)中的每一种涂装至其质量已经预先测量的铝箔上,并且测量在将水性基底涂料涂装至铝箔后60秒的重量以根据下式测定膜厚度。

226.式:x=sc/sg/s*10000

227.x:涂装后60秒的膜厚度(μm)

228.sc:涂装后60秒的质量(g)

229.sg:涂料的比重(g/cm3)

230.s:涂装质量的评估面积(cm2)

231.涂膜评价

232.基于以下标准评价以上述方式获得的测试板。表2示出了结果。

233.60度镜面光泽度(60度光泽度)

234.使用光泽计(微-tri-光泽度,由byk-gardner生产)来测量以上获得的测试板的60度光泽度值。值越高越好。

235.成品外观:平滑度

236.目视观察各个测试板,并且根据以下标准评价平滑度。

237.合格:优异的平滑度和优异的涂膜外观。

238.不合格:差的平滑度和不足的涂膜外观。

239.成品外观:流挂

240.目视观察各个测试板,并且根据以下标准评价流挂的发生程度。

241.合格:未观察到流挂,并且涂膜外观优异。

242.不合格:观察到流挂,并且涂膜外观不足。

243.成品外观:不均匀性

244.目视观察各个测试板,并且根据以下标准评价不均匀性的程度。

245.合格:未观察到不均匀性,并且涂膜外观优异。

246.不合格:观察到不均匀性,并且涂膜外观不足。

247.248.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1