一种湿式涡流除尘装置及其除尘方法与流程

1.本发明属于除尘技术领域,涉及一种湿式涡流除尘装置及其除尘方法。

背景技术:

2.湿式除尘是利用洗涤液(一般为水)与含尘气体充分接触,将尘粒洗涤下来而使气体净化的方法。这种除尘方式的效率高,除尘器结构简单,造价低,占地面积小,操作维修方便,特别适宜于处理高温、高湿、易燃、易爆的含尘气体。此外,在除尘的同时还能除去部分气态污染物。因此广泛应用于工业生产的各部门的空气污染控制与气体净化。

3.cn106268142a公开了一种复合式高效湿式除尘器及其除尘工艺;包括与锅炉烟气排放管道相连的引风机,引风机通过文丘里的第一进口与湿式除尘器的下部气体进口相连,所述湿式除尘器包括湿式除尘器筒体,湿式除尘器筒体的顶部设有烟囱,湿式除尘器筒体的内中部设有若干层喷淋管,若干层喷淋管的下部依次设有气体分布器和遮盖板,所述气体分布器和遮盖板之间设有烟气管,所述遮盖板的下部与湿式除尘器的下部气体进口相对应的位置上安装有两个涡流式除尘板;具有投资费用低,设计合理,结构简单,适用性强,除尘脱硫一体化的优点。

4.cn210751911u公开了一种湿式除尘器,解决了现有的湿式抛光除尘器气流中水流含量不足的问题。该湿式除尘器包括箱体和介质分离装置,进尘腔和除尘腔之间设有隔板,隔板与箱体固定连接,气流能从蓄水腔中液体介质的液面与隔板底缘之间的过风间隙流过;隔板的下部为向除尘腔方向倾斜的第一导风区域,第一导风区域的竖向截面呈弧形;除尘腔中与隔板正对的侧壁为后侧壁,后侧壁下部为向除尘腔方向倾斜的第二导风区域,第二导风区域的竖向截面呈弧形;后侧壁的下缘位于隔板的下方,蓄水腔盛放液体介质时,后侧壁的下缘位于液体介质的液面下方。该湿式除尘器中多个结构均能提高气流中水汽含量,降低水汽颗粒大小和提高水汽混合均匀性。

5.cn109621584a公开了一种湿式纳米级涡流除尘装置及其除尘方法,主要由炉体、装在炉体顶部的烟液混合室及侧壁上的处理液喷射口、与烟液混合室连通的烟液膨胀室、位于烟液膨胀室内的涡流除尘器、位于炉体底部的沉淀池及炉体上的净化气体和净化液体排出管口组成,特征是:涡流除尘器是由顶部的空芯导流锥及下部的涡流泡沫除尘室组成;构成该室的周壁为缝翼,是由位于该室外一圈曲面三角形的翼片所组成;还有位于该室下与其连通的循环器,循环器有净化气体排出管和泡沫液体排出管;方法主要包括烟液混合膨胀、涡流泡沫过滤,及过滤板组合除尘措施,对粒度在0.2μm以下的纳米级超细粉尘除尘效率达99.95%,排出气体液体可循环利用,无环境污染。

6.现有除尘装置均存在,占地面积大、结构复杂和除尘效率低等问题,因此,如何简化装置结构并保证除尘效率,成为目前迫切需要解决的问题。

技术实现要素:

7.针对现有技术存在的不足,本发明的目的在于提供一种湿式涡流除尘装置及其除

尘方法,通过涡流湿式除尘,并结合波纹板组,有效提高除尘效率,并减小装置的占地面积,具有结构简单、成本低和除尘效率高等特点。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种湿式涡流除尘装置,所述湿式涡流除尘装置包括壳体,所述壳体内沿进气方向依次设置有自旋涡流器和波纹板组,所述壳体的烟气进口处还设置有鼓泡器;所述波纹板组包括至少两块并排设置的波纹板,所述波纹板的横向方向与纵向方向均呈连续凹凸抛物线结构;所述烟气进入自旋涡流器,与鼓泡器产生的气泡混合并进入波纹板组进行除尘。

10.本发明通过鼓泡器和自旋涡流器,在气泡配合作用下进行一次涡流除尘,进一步地,烟气再进入波纹板组内进行二次涡流除尘,烟气进入波纹板组后,在两个波纹板之间的波峰与波谷之间形成小涡流,提高烟气的除尘效果,由于波纹板在横向方向与纵向方向均呈连续凹凸抛物线结构,形成折流结构,增大烟气的停留时间,有效地减小了除尘装置的占地面积,具有结构简单、成本低和除尘效率高等特点。

11.作为本发明的一个优选技术方案,所述自旋涡流器沿烟气方向呈直径渐缩的圆台结构,所述自旋涡流器的内壁倾斜设置有至少三个导流片,所述导流片用于形成涡流。

12.优选地,所述自旋涡流器的出口伸入所述壳体内。

13.优选地,所述鼓泡器接入的位置位于所述自旋涡流器的出口与烟气进口之间。

14.本发明通过将鼓泡器设置于自旋涡流器的出口与烟气进口之间,避免气泡直接与烟气接触,而是通过烟气产生的旋流,带动气泡与涡流一起转动,有效提高气泡与粉尘的接触,提高除尘效率。

15.作为本发明的一个优选技术方案,所述鼓泡器包括储液罐和至少一个泡沫喷射件,所述泡沫喷射件抽取储液罐内液体并喷射出气泡。

16.优选地,所述泡沫喷射件沿所述壳体周向均匀布置。

17.优选地,所述泡沫喷射件包括喷嘴,所述喷嘴内设置有预混腔,所述预混腔内设置有桨叶。

18.优选地,所述喷嘴的喷出侧设置有至少一个锥形孔,所述锥形孔的直径沿液体流动方向渐缩。

19.本发明通过在喷嘴内设置桨叶,通过在预混腔内搅拌,提高鼓泡器的输出效率,避免产生的气泡不均一或吸收效果差等问题。

20.作为本发明的一个优选技术方案,所述波纹板组通过固定调节件固定于所述壳体内,所述固定调节件用于调节波纹板的间距以及高度差。

21.优选地,所述固定调节件包括拉杆和滑块板,所述拉杆的一端固定于所述波纹板上,另一端与滑块板上的滑块连接,所述滑块带动所述波纹板移动,调节波纹板之间的间距以及高度差。

22.本发明通过控制波纹板的间距和配合形式,即相邻波纹板的波峰相对还是波峰与波谷相对,通过调节以形成不同的小涡流形式,调节二级涡流除尘的效果,以适应不同烟气状况,具有适应性强和除尘效率高等特点。

23.作为本发明的一个优选技术方案,所述拉杆呈中空结构,所述拉杆内设置有链条,所述链条与所述波纹板连接,所述拉杆靠近所述波纹板一侧开设有卡槽,所述卡槽用于卡

设所述波纹板。

24.优选地,所述链条与所述滑块连接,所述滑块上设置有滚轴,所述滚轴与所述链条连接,所述滚轴转动调节所述链条的长度,减小所述链条长度,波纹板卡设于所述卡槽内固定,增大所述链条长度,波纹板由所述卡槽脱离。

25.本发明通过控制链条,控制波纹板与拉杆的固定情况,当波纹板上积尘严重时,通过链条调节吗,使波纹板不与拉杆固定连接,而是活动连接,在烟气的吹动下,波纹板能够形成共振,将积尘振落,达到对积尘清理的效果。

26.优选地,所述滚轴和滑块分别连接有驱动件,所述驱动件分别带动所述滚轴转动和滑块移动。

27.作为本发明的一个优选技术方案,相邻所述波纹板的波峰相对。

28.优选地,相邻所述波纹板的波峰与波谷相对。

29.优选地,所述波纹板的波高为4~8cm,例如为4.0cm、4.5cm、5.0cm、5.5cm、6.0cm、6.5cm、7.0cm、7.5cm或8.0cm。

30.优选地,所述波纹板的波长为10~15cm,例如为10.0cm、10.5cm、11.0cm、11.5cm、12.0cm、12.5cm、13.0cm、13.5cm、14.0cm、14.5cm或15.0cm。

31.优选地,所述波纹板的间距为10~20cm,例如为10cm、11cm、12cm、13cm、14cm、15cm、16cm、17cm、18cm、19cm或20cm。

32.作为本发明的一个优选技术方案,所述湿式涡流除尘装置的烟气出口端设置有除湿转动扇板。

33.优选地,所述除湿转动扇板包括至少两个交叉设置的除湿板,所述除湿板交叉设置形成扇叶,所述扇叶位于所述壳体内,在烟气的吹动下转动。

34.本发明通过设置除湿转动扇板,首先能够降低风压,而且能够对烟气进行除湿。

35.优选地,所述除湿板呈过滤网板结构。

36.优选地,所述过滤网板上设置有枝状结构。

37.需要说明的是,本发明中所述的枝状结构,即在过滤网上进行二级处理,在过滤网上形成枝杈状结构,枝杈状结构能够强化对液滴的收集,提高除湿效率。

38.作为本发明的一个优选技术方案,所述湿式涡流除尘装置的烟气出口设置有湿度传感器、粉尘浓度传感器和烟气压力传感器。

39.优选地,所述固定调节件连接有控制器,所述控制器用于控制所述滑块移动和滚轴转动。

40.需要说明的是,本发明的壳体必然包括排液阀,将壳体内的液体排出,可选地,在壳体内设置喷淋装置,对壳体内进行喷淋清洗,保证装置内的整洁性。

41.第二方面,本发明提供了一种第一方面所述的湿式涡流除尘装置的除尘方法,所述除尘方法包括:

42.烟气进入自旋涡流器形成涡流,进入壳体口与鼓泡器产生的气泡混合进行一级涡流除尘,再进入波纹板组进行二级涡流除尘。

43.作为本发明的一个优选技术方案,所述除尘方法具体包括以下步骤:

44.(ⅰ)烟气进入自旋涡流器,沿所述导流片流动形成涡流并进入壳体内,与鼓泡器产生的气泡混合后,进行一级涡流除尘;

45.(ⅱ)一级涡流除尘后的烟气进入波纹板组,烟气在波纹板组之间的波峰与波谷之间形成涡流,进行二级涡流除尘,通过拉杆调节波纹板的间距以及高度差,从而调节波纹板间的涡流大小,控制二级涡流除尘的效率;

46.(ⅲ)二级涡流除尘后,烟气吹动所述除湿转动扇板转动并除湿后排出;

47.(ⅳ)波纹板表面积尘后,滚轴转动将波纹板从卡槽脱离,波纹板在烟气吹动下震动,将波纹板上的积尘震下后,滚轴转动将波纹板再次卡设于卡槽。

48.优选地,所述烟气与鼓泡器产生的气泡的气液比为(5~8):1,例如为5.0:1、5.2:1、5.4:1、5.6:1、5.8:1、6.0:1、6.2:1、6.4:1、6.6:1、6.8:1、7.0:1、7.2:1、7.4:1、7.6:1、7.8:1或8.0:1。

49.优选地,所述烟气的进入速度为15~25m/s,例如为15m/s、16m/s、17m/s、18m/s、19m/s、20m/s、21m/s、22m/s、23m/s、24m/s或25m/s。

50.优选地,所述烟气的温度为35~45℃,例如为35℃、36℃、37℃、38℃、39℃、40℃、41℃、42℃、43℃、44℃或45℃。

51.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

52.与现有技术相比,本发明的有益效果为:

53.本发明通过鼓泡器和自旋涡流器,在气泡配合作用下进行一次涡流除尘,进一步地,烟气再进入波纹板组内进行二次涡流除尘,烟气进入波纹板组后,在两个波纹板之间的波峰与波谷之间形成小涡流,提高烟气的除尘效果,由于波纹板在横向方向与纵向方向均呈连续凹凸抛物线结构,形成折流结构,增大烟气的停留时间,有效地减小了除尘装置的占地面积,具有结构简单、成本低和除尘效率高等特点,除尘效率达到99.5%以上。

附图说明

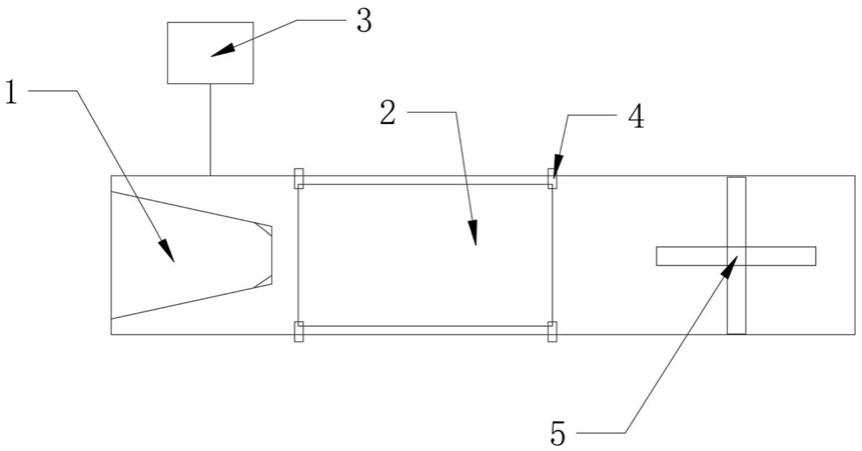

54.图1为本发明一个具体实施方式中提供的湿式涡流除尘装置的结构示意图;

55.图2为本发明一个具体实施方式中提供的喷嘴的截面结构示意图。

56.其中,1

‑

自旋涡流器;2

‑

波纹板组;3

‑

鼓泡器;4

‑

固定调节件;5

‑

除湿转动扇板;6

‑

喷嘴;7

‑

桨叶;8

‑

锥形孔。

具体实施方式

57.需要理解的是,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

58.需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“相

连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

59.下面通过具体实施方式来进一步说明本发明的技术方案。

60.在一个具体实施方式中,本发明提供了一种湿式涡流除尘装置,如图1所示,所述湿式涡流除尘装置包括壳体,所述壳体内沿进气方向依次设置有自旋涡流器1和波纹板组2,所述壳体的烟气进口处还设置有鼓泡器3;所述波纹板组2包括至少两块并排设置的波纹板,所述波纹板的横向方向与纵向方向均呈连续凹凸抛物线结构;所述烟气进入自旋涡流器1,与鼓泡器3产生的气泡混合并进入波纹板组2进行除尘。

61.本发明通过鼓泡器3和自旋涡流器1,在气泡配合作用下进行一次涡流除尘,进一步地,烟气再进入波纹板组2内进行二次涡流除尘,烟气进入波纹板组2后,在两个波纹板之间的波峰与波谷之间形成小涡流,提高烟气的除尘效果,由于波纹板在横向方向与纵向方向均呈连续凹凸抛物线结构,形成折流结构,增大烟气的停留时间,有效地减小了除尘装置的占地面积,具有结构简单、成本低和除尘效率高等特点。

62.进一步地,自旋涡流器1沿烟气方向呈直径渐缩的圆台结构,所述自旋涡流器1的内壁倾斜设置有至少三个导流片,所述导流片用于形成涡流。更进一步地,自旋涡流器1的出口伸入所述壳体内。

63.进一步地,鼓泡器3接入的位置位于所述自旋涡流器1的出口与烟气进口之间。具体地,鼓泡器3包括储液罐和至少一个泡沫喷射件,所述泡沫喷射件抽取储液罐内液体并喷射出气泡,泡沫喷射件沿所述壳体周向均匀布置。泡沫喷射件包括喷嘴6如图2所示,喷嘴6内设置有预混腔,预混腔内设置有桨叶7。喷嘴6的喷出侧设置有至少一个锥形孔8,所述锥形孔8的直径沿液体流动方向渐缩。

64.本发明通过将鼓泡器3设置于自旋涡流器1的出口与烟气进口之间,避免气泡直接与烟气接触,而是通过烟气产生的旋流,带动气泡与涡流一起转动,有效提高气泡与粉尘的接触,提高除尘效率。此外,本发明通过在喷嘴6内设置桨叶7,通过在预混腔内搅拌,提高鼓泡器3的输出效率,避免产生的气泡不均一或吸收效果差等问题。

65.进一步地,波纹板组2通过固定调节件4固定于所述壳体内,所述固定调节件4用于调节波纹板的间距以及高度差。具体地,固定调节件4包括拉杆和滑块板,所述拉杆的一端固定于所述波纹板上,另一端与滑块板上的滑块连接,所述滑块带动所述波纹板移动,调节波纹板之间的间距以及高度差。

66.本发明通过控制波纹板的间距和配合形式,即相邻波纹板的波峰相对还是波峰与波谷相对,通过调节以形成不同的小涡流形式,调节二级涡流除尘的效果,以适应不同烟气状况,具有适应性强和除尘效率高等特点。

67.进一步地,拉杆呈中空结构,所述拉杆内设置有链条,所述链条与所述波纹板连接,所述拉杆靠近所述波纹板一侧开设有卡槽,所述卡槽用于卡设所述波纹板。具体地,所述链条与所述滑块连接,所述滑块上设置有滚轴,所述滚轴与所述链条连接,所述滚轴转动调节所述链条的长度,减小所述链条长度,波纹板卡设于所述卡槽内固定,增大所述链条长度,波纹板由所述卡槽脱离。

68.本发明通过控制链条,控制波纹板与拉杆的固定情况,当波纹板上积尘严重时,通过链条调节吗,使波纹板不与拉杆固定连接,而是活动连接,在烟气的吹动下,波纹板能够形成共振,将积尘振落,达到对积尘清理的效果。

69.进一步地,滚轴和滑块分别连接有驱动件,所述驱动件分别带动所述滚轴转动和滑块移动。

70.进一步地,相邻所述波纹板的波峰相对。或相邻所述波纹板的波峰与波谷相对。更进一步地,波纹板的波高为4~8cm。波长为10~15cm,间距为10~20cm。

71.进一步地,湿式涡流除尘装置的烟气出口端设置有除湿转动扇板5。具体地,除湿转动扇板5包括至少两个交叉设置的除湿板,所述除湿板交叉设置形成扇叶,所述扇叶位于所述壳体内,在烟气的吹动下转动。除湿板呈过滤网板结构,过滤网板上设置有枝状结构。本发明通过设置除湿转动扇板5,首先能够降低风压,而且能够对烟气进行除湿。

72.进一步地,湿式涡流除尘装置的烟气出口设置有湿度传感器、粉尘浓度传感器和烟气压力传感器。固定调节件4连接有控制器,所述控制器用于控制所述滑块移动和滚轴转动。

73.在另一个具体实施方式中,本发明提供了一种上述的湿式涡流除尘装置的除尘方法,所述除尘方法具体包括以下步骤:

74.(ⅰ)烟气进入自旋涡流器1,沿所述导流片流动形成涡流并进入壳体内,与鼓泡器3产生的气泡混合后,进行一级涡流除尘;

75.(ⅱ)一级涡流除尘后的烟气进入波纹板组2,烟气在波纹板组2之间的波峰与波谷之间形成涡流,进行二级涡流除尘,通过拉杆调节波纹板的间距以及高度差,从而调节波纹板间的涡流大小,控制二级涡流除尘的效率;

76.(ⅲ)二级涡流除尘后,烟气吹动所述除湿转动扇板5转动并除湿后排出;

77.(ⅳ)波纹板表面积尘后,滚轴转动将波纹板从卡槽脱离,波纹板在烟气吹动下震动,将波纹板上的积尘震下后,滚轴转动将波纹板再次卡设于卡槽。

78.其中,烟气与鼓泡器3产生的气泡的气液比为(5~8):1。烟气的进入速度为15~25m/s。烟气的温度为35~45℃。

79.实施例1

80.本实施例提供了一种湿式涡流除尘装置,基于一个具体实施方式所述的湿式涡流除尘装置,其中,波纹板组2包括10块并排设置的波纹板,波纹板的波高为6cm。波长为12cm,间距为15cm。

81.本实施例还提供了一种上述湿式涡流除尘装置的除尘方法,基于一个具体实施方式所述的除尘方法,其中,烟气与鼓泡器3产生的气泡的气液比为6:1。烟气的进入速度为20m/s。烟气的温度为40℃。

82.进气的烟气含尘浓度为800mg/m3,出口的烟气含尘浓度为1.5mg/m3。

83.实施例2

84.本实施例提供了一种湿式涡流除尘装置,基于一个具体实施方式所述的湿式涡流除尘装置,其中,波纹板组2包括8块并排设置的波纹板,波纹板的波高为4m。波长为10cm,间距为10cm。

85.本实施例还提供了一种上述湿式涡流除尘装置的除尘方法,基于一个具体实施方

式所述的除尘方法,其中,烟气与鼓泡器3产生的气泡的气液比为8:1。烟气的进入速度为15m/s。烟气的温度为35℃。

86.进气的烟气含尘浓度为800mg/m3,出口的烟气含尘浓度为1.3mg/m3。

87.实施例3

88.本实施例提供了一种湿式涡流除尘装置,基于一个具体实施方式所述的湿式涡流除尘装置,其中,波纹板组2包括20块并排设置的波纹板,波纹板的波高为8cm。波长为15cm,间距为20cm。

89.本实施例还提供了一种上述湿式涡流除尘装置的除尘方法,基于一个具体实施方式所述的除尘方法,其中,烟气与鼓泡器3产生的气泡的气液比为5:1。烟气的进入速度为25m/s。烟气的温度为45℃。

90.进气的烟气含尘浓度为800mg/m3,出口的烟气含尘浓度为1.0mg/m3。

91.通过以上实施例,本发明通过鼓泡器3和自旋涡流器1,在气泡配合作用下进行一次涡流除尘,进一步地,烟气再进入波纹板组2内进行二次涡流除尘,烟气进入波纹板组2后,在两个波纹板之间的波峰与波谷之间形成小涡流,提高烟气的除尘效果,由于波纹板在横向方向与纵向方向均呈连续凹凸抛物线结构,形成折流结构,增大烟气的停留时间,有效地减小了除尘装置的占地面积,具有结构简单、成本低和除尘效率高等特点,除尘效率达到99.5%以上。

92.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1