一种加氢处理催化剂的级配方法与流程

本发明涉及一种加氢处理催化剂的级配方法,具体地说涉及一种高活性稳定性的加氢处理催化剂的级配方法。

背景技术:

1、近年来,随着我国炼油技术和炼油能力的发展,所涉及的催化剂领域同步实现了跨越式发展。研究人员对反应过程以及催化剂结构和性能的有了更深层次的认识,催化剂的制备趋向精细化和系统化。针对不同种类的炼油反应过程的需要,研究人员开发了不同类型和作用的催化剂,其应用牌号也随之增多。为了充分发挥各种催化剂的性能,将反应器空间进行了细化,把不同种类催化剂按照性能优势的顺序进行合理化级配。现有加氢催化剂级配方法的开发,主要基于不同功能催化剂的联合应用、不同外形和尺寸催化剂进行合理装填。

2、在原料油的加氢处理过程中,加氢脱硫和加氢脱氮属于强放热反应,且反应比较剧烈。在固定床反应器中,催化剂床层反应温升较大,且反应热会向下部催化剂床层传递和累计。世界上各大催化剂供应商一般在脱硫、脱氮催化剂段采用使用单一的催化剂方法,工业装置为了避免下部或后续催化剂床层的入口呈现出过高的温度,不得不向上部加氢处理催化剂床层注入大量冷氢,在某些阶段,炼厂通过降低加工量来避免过高的温升。因此,这样的操作既增加了冷氢的使用量,也导致原料油在高温条件下的结焦反应,进一步增大了装置的氢耗。此外,加氢处理催化剂的初期活性较高,加氢反应较剧烈,在催化剂强酸位点会发生结焦反应,而处理下部的承担着深度脱氮的催化剂床层的反应温度会更高,其结焦更为严重。因此,在装置使用后期,需要大幅提升反应温度来反应效果,既加剧催化剂的积炭过程,又增加了装置的运行成本。

3、cn1609172a 公开了一种渣油加氢处理催化剂的装填方法,不同于常规的级配装填方案,该方法中采用反序级配的方式装填装置中的加氢脱氮反应区,即催化剂靠后的床层装填加氢脱氮催化剂的活性略低于近邻的靠上的加氢脱氮催化剂,且孔径稍大于后者。该级配方法针对蜡油的加氢脱氮反应区来有效地平衡其催化剂床层的温升,但是该方法需要前置一个反应器进行预处理脱除其他杂质来降低脱氮区的反应热。

4、cn 112725014a公开了一种加氢处理催化剂的级配方法,该方法级配装填大于2的n个催化剂床层,其中,第m层催化剂中250℃~500℃酸含量最高,从1至m催化剂床层装填的催化酸含量呈增加趋势,m至n催化剂床层装填的催化剂中250℃~500℃酸含量呈降低趋势。催化剂床层的反应温度,沿着物流呈增加趋势,能提高页岩油、煤焦油、煤基合成油等含氧原料的加氢处理反应器的总脱氮、脱硫性能,以及催化剂方法性能的稳定性。

5、通过改变催化剂加氢脱杂性能的分布顺序能够有效提升催化剂应用效果,但是对于需要深度脱硫、脱氮的加氢处理催化剂,往往需要有更多有效的酸性中心,减少过强酸性中心的含量,以降低其积炭量。因此,需要一种能灵活调控的催化剂强酸含量和级配方法,来实现加氢处理催化剂性能与反应器内温度分布的合理匹配,即在低温区实现高效的脱硫、脱氮过程,再利用充分反应热来实现后续催化剂的深度加氢脱杂性能发挥,达到减少冷氢使用量的目的。

技术实现思路

1、针对现有技术的不足,本发明公开一种加氢处理催化剂的级配方法。所述催化剂级配方法既减少了催化剂的过渡期,又避免了催化剂的过度积炭,从而延长催化剂使用寿命。

2、一种加氢处理催化剂的级配方法,所述方法至少含有两个加氢处理催化剂床层,沿着物流方向所述加氢处理催化剂中碳含量呈增加趋势,大于350℃的吡啶红外酸含量呈降低趋势。

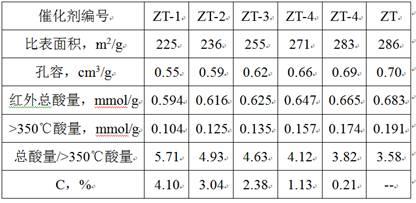

3、上述加氢处理催化剂级配方法中,以最终加氢处理催化剂的重量为基准,碳的质量含量可为0.15wt%~3.30wt%,优选0.18wt%~3.20wt%;相邻的催化剂床层装填催化剂的碳含量差异为0.50wt%~3.10wt%,优选0.70wt%~3.00wt%。

4、上述加氢处理催化剂级配方法中,催化剂中大于350℃的吡啶红外酸量为0.095mmol/g~0.150mmol/g,优选为0.105mmol/g~0.145mmol/g;相邻催化剂床层装填催化剂的酸含量差异为0.010mmol/g~0.055mmol/g,优选0.015mmol/g~ 0.050mmol/g。

5、上述加氢处理催化剂级配方法中,所述催化剂的吡啶红外总酸量为0.390mmol/g~0.590mmol/g,优选为0.400mmol/g~0.585mmol/g。

6、上述加氢处理催化剂级配方法中,所述加氢处理催化剂的比表面积为130m2/g~188m2/g,优选为140m2/g~185m2/g;孔容为0.26ml/g~0.40ml/g,优选为0.30ml/g~0.40ml/g。

7、上述加氢处理催化剂级配方法中,以加氢处理催化剂的总体积为基准,不同种催化剂的装填比例至少为10%。按照反应器中物流的方向,装填两种催化剂的比例为:10%~90%:90%~10%;装填三种催化剂的比例为:30%~60%:30%~50%:20%~50%;装填四种催化剂的比例为:20%~40%:20%~40%:10%~30%:10%~30%。各种催化剂装填比例的总和为100%。

8、上述加氢处理催化剂级配方法中,反应器中优选装填3~4种加氢处理处理催化剂,以装填3种催化剂为例,沿物流方向依次装填催化剂i,ii,iii。

9、上述加氢处理催化剂级配方法中,所述加氢处理催化剂的制备方法如下:将氧化铝载体在真空条件下进行高温处理,再向载体中引入碳源化合物进行反应碳化;然后,将活性金属溶液浸渍到含碳氧化铝上,经干燥、焙烧后得到不同种的加氢处理催化剂。

10、上述加氢处理催化剂的制备方法中,所述含碳氧化铝载体以其重量为基准,碳的含量为0.19wt%~4.14wt%,优选0.23wt%~4.00wt%。

11、上述加氢处理催化剂的制备方法中,所述含碳氧化铝载体对应的吡啶红外酸中,>350℃的酸量为0.100mmol/g~0.180mmol/g,优选0.110mmol/g~0.170mmol/g。

12、上述加氢处理催化剂的制备方法中,含碳氧化铝中吡啶红外总酸量为0.590mmol/g~0.670mmol/g,优选为0.560mmol/g~0.665mmol/g。

13、上述加氢处理催化剂的制备方法中,所述含碳氧化铝的吡啶红外总酸量同大于350℃酸量比值为3.80~5.73,优选3.85~5.70。

14、上述加氢处理催化剂的制备方法中,所述氧化铝进行预处理条件如下:系统压力设定在0.01kpa~0.60kpa,优选在0.01kpa~0.50kpa,系统温度设定为250℃~450℃,优选为260℃~430℃,方法保持时间为2h~8h,优选为3h~6h。

15、上述加氢处理催化剂的制备方法中,所述碳源物质在特定条件下与氧化铝反应,所述含碳的化合物的碳数为1~20,可以为甲醇、乙醇等一元脂肪醇;烯烃、二烯烃、烷烃、带有支链的芳香烃;吡啶及吡啶同系物;中心原子含有孤对电子的烷基胺、硫醇及三烷基膦等中的一种或多种组合。

16、上述加氢处理催化剂的制备方法中,所述积碳处理条件如下气体流速为0.5m/s~6.0m/s,优选0.6m/s~5.0m/s;空速为0.2~2.0,优选为0.5~1.5。载气与含碳化合物的进量摩尔比控制在80:1~500:1,优选100:1~400:1。

17、上述加氢处理催化剂的制备方法中,所述积碳处理条件如下:压力范围可以控制在0.1mpa~2.0mpa,优选为0.2mpa~1.8mpa,方法温度为260℃~400℃,优选为280℃~380℃,反应时长为2h~10h,优选为2h~8h。

18、上述加氢处理催化剂的制备方法中,所述氧化铝可以采用市售商品或者按照现有技术制备;可以采用氧化铝粉体也可以采用成型后的氧化铝,优选采用成型后的氧化铝。所述成型后的氧化铝可以为球形、条形(如三叶草、四叶草或圆柱条)、环状、片状、鸟巢中的一种。

19、上述加氢处理催化剂的制备方法中,所述加氢处理催化剂均含有助剂,助剂组分为氟、硅、磷、钛、锆、硼等中的一种或多种,以催化剂重量计的含量为0.2~8%,可以在氧化铝和/或催化剂的制备过程中添加。活性金属为ⅵb族金属的钼和/或钨,第ⅷ族金属的钴和/或镍,以最终加氢处理催化剂的重量为基准,催化剂中第ⅵb族金属氧化物为5~40%,ⅷ族金属氧化物为1~8%。

20、上述加氢处理催化剂的制备方法中,活性金属的负载过程可以利用等体积浸渍、过量浸渍;可以利用分步浸渍、共浸渍,最好利用等体积共浸渍。浸渍之后,催化剂进行养生,干燥处理。再将负载金属的含碳氧化铝直接转移至设定好温度的焙烧炉中,在氮气、氩气等惰性气氛条件下进行处理,焙烧温度为380℃~550℃,优选为390℃~530℃,焙烧时间为60min~300min,优选为90min~280min。

21、上述加氢处理催化剂级配方法,所述加工原料可以是直馏柴油、直馏蜡油的任何一种或混合油;也可以是以直馏柴油、直馏蜡油为主,掺炼催化柴油、焦化蜡油等二次加工油中的一种或多种。所述原料的馏程为220℃~600℃、干点为420℃~600℃,芳烃含量为3%~55%,氮含量为200μg/g~7000μg/g,硫含量不做严格限制。

22、上述加氢处理催化剂级配方法,所述操作条件如下:反应温度为300℃~430℃,优选320℃~410℃,反应氢分压为8mpa~18mpa,优选10mpa~16mpa;空速为0.5h-1~3.0h-1,优选0.6h-1~2.5h-1;反应入口氢油体积比为400~1500,优选500~1200。

23、本发明加氢处理催化剂级配方法,能够保证催化剂的活性稳定,有利于提高装置的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!