一种催化柴油加氢裂化催化剂及其制备方法与流程

本发明涉及加氢裂化催化剂领域,特别是一种催化柴油加氢裂化催化剂及其制备方法。

背景技术:

1、催化裂化工艺技术的主要特点是对进料中的链烷烃和环烷烃进行裂解,对大分子芳烃的破环能力较差,因此,受催化裂化反应机理的限制,催化裂化柴油中富集大量的芳烃,具有密度大(通常超过0.90g/cm3)、十六烷值低(通常小于20)和硫、氮含量高等特点,其发动机点火性能差,属于劣质的柴油组分。

2、目前,中国炼油企业所生产的催化柴油的芳烃含量通常会达到60%~80%,十六烷值在20.0以下,以催化柴油为原料生产车用柴油调和组分加工难度增大。就中国而言,能依靠的手段主要为将催化柴油与加氢技术进行组合加工,如将催化柴油与直馏柴油混合后进行加氢精制、将催化柴油与直馏蜡油混合后进行加氢裂化以及近年来出现的将催化柴油单独进行裂解生产汽油的转化技术。

3、cn109777514a公开了一种催化柴油加氢转化制芳烃的方法。该方法在系统掌握反应压力、反应温度等操作条件对芳烃饱和的影响规律的基础上,设置两个不同的加氢精制反应区,解决了高芳烃柴油原料在常规加氢精制过程中的单环芳烃选择性差的问题,但经过加氢精制后催化柴油中的链状烃仍然保留在产品中,没有得到有效利用,并为后续芳烃抽提带来压力。

4、cn1955257b公开了一种生产化工原料的加氢裂化方法。该方法将劣质催化裂化柴油和减压馏分油两种物料有机结合起来,采用适宜的工艺流程和操作条件,将劣质催化裂化柴油和重质馏分油充分转化为化工原料的工艺方法。该方案中生产的乙烯原料以尾油为主,存在对裂解炉要求高,清焦周期短等问题。

技术实现思路

1、为了克服现有技术中的不足之处,本发明提供了一种催化柴油加氢裂化催化剂及其制备方法。本发明催化柴油加氢裂化催化剂可以将催化柴油原料最大量生产轻质化工原料,且能提高轻石脑油中的链状烃含量以及重石脑油芳潜。

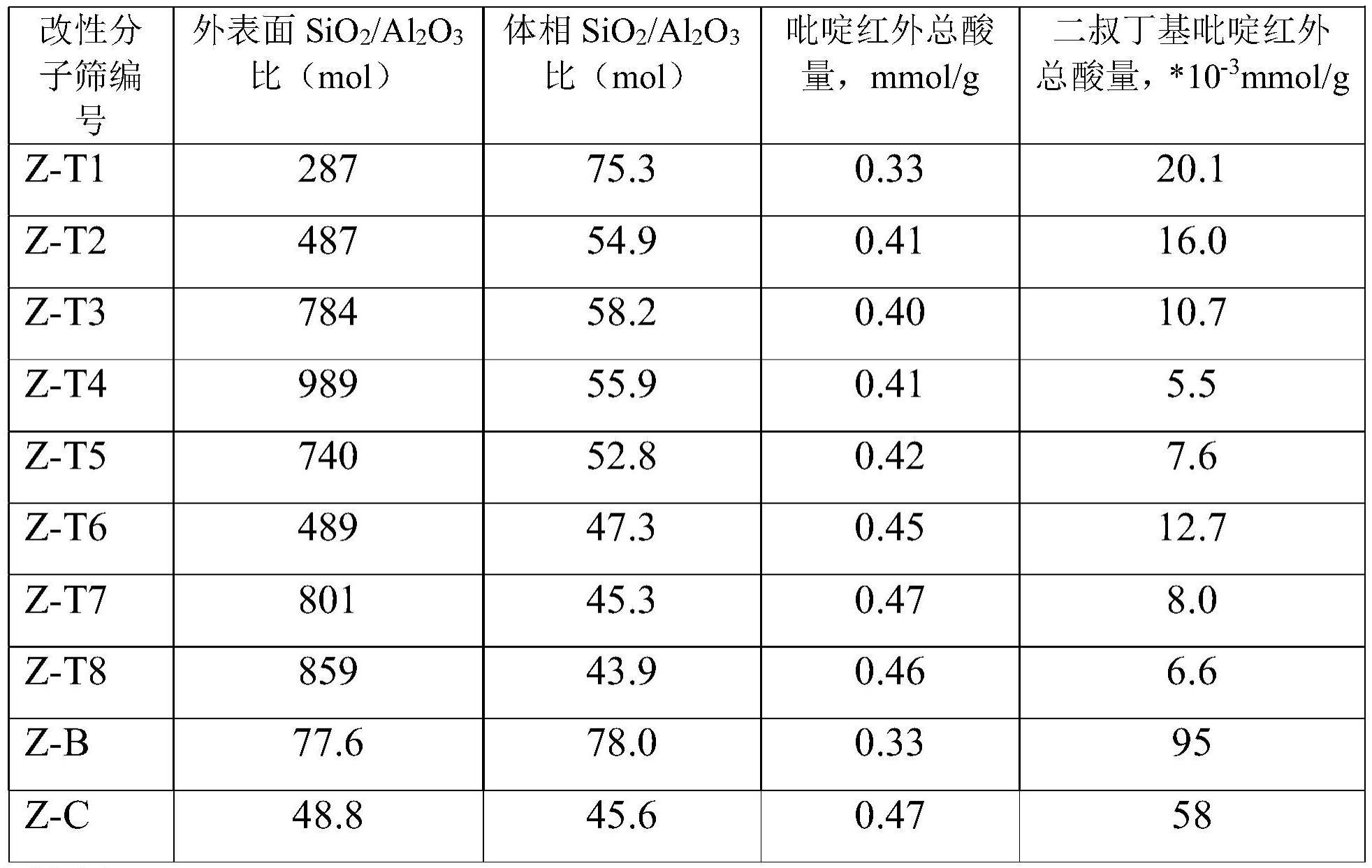

2、本发明提供了一种催化柴油加氢裂化催化剂,所述催化剂包括载体和活性金属组分,载体包括改性zsm-5分子筛、y分子筛和大孔氧化铝;以载体的重量计,改性zsm-5分子筛的含量为5%~10%;所述改性zsm-5分子筛的外表面sio2/al2o3摩尔比为260~1000,体相sio2/al2o3摩尔比为30~100,吡啶红外总酸量为0.20~0.60mmol/g,二叔丁基吡啶红外总酸量为0.001~0.05mmol/g。

3、进一步地,优选地,所述改性zsm-5分子筛的外表面sio2/al2o3摩尔比为500~1000,体相sio2/al2o3摩尔比为40~60。

4、进一步地,优选地,所述改性zsm-5分子筛的吡啶红外总酸量为0.30~0.50mmol/g,二叔丁基吡啶红外总酸量为0.02~0.03mmol/g。

5、进一步地,以催化剂的重量为基准,加氢活性金属组分以氧化物计的含量为14%~38%,载体的含量为62%~85%。

6、进一步地,所述催化剂中,还包括粘结剂,如小孔氧化铝等,以催化剂的重量为基准,粘结剂的含量为5%以下,进一步为0.1%~5%。

7、进一步地,所述催化剂中,以载体的重量计,改性zsm-5分子筛的含量为5%~10%,y分子筛的含量为20%~60%,大孔氧化铝的含量为30%~75%;优选地,改性zsm-5分子筛的含量为6%~10%,y分子筛的含量为20%~60%,大孔氧化铝的含量为30%~74%。

8、进一步地,所述活性金属为第vib族和/或第viii族的金属,第vib族金属优选为钼和/或钨,第viii族的金属优选为钴和/或镍。优选地,所述活性金属为第vib族金属和第viii族金属,以催化剂的重量为基准,第vib族金属(以氧化物计)的含量为10.0%~30.0%,第viii族金属(以氧化物计)的含量为4.0%~8.0%。

9、进一步地,所述y分子筛的性质如下:比表面积为860~940m2/g,总孔容为0.43~0.55ml/g,sio2/al2o3摩尔比为20~150,晶胞参数为2.425~2.433nm,红外酸量为0.1~0.4mmol/g。

10、进一步地,所述大孔氧化铝可采用本领域常规的大孔氧化铝。其性质如下:孔容为0.8~2.0ml/g,比表面积为350~500m2/g。

11、本发明加氢裂化催化剂性质如下:比表面积为220~420m2/g,孔容为0.22~0.45ml/g。

12、本发明第二方面提供了一种所述加氢裂化催化剂的制备方法,包括载体的制备和负载活性金属组分;其中,载体的制备过程如下:将改性zsm-5分子筛、y分子筛、大孔氧化铝混合、成型,然后干燥和焙烧,制成载体。

13、进一步地,所述载体的制备过程中,在混合、成型时加入粘合剂。

14、进一步地,所述改性zsm-5分子筛的制备方法,包括以下步骤:

15、(1)采用孔道保护液浸渍zsm-5分子筛;

16、(2)采用有机酸对步骤(1)所得物料进行处理;

17、(3)将步骤(2)所得物料与脱铝补硅试剂混合进行脱铝补硅;

18、(4)步骤(3)所得物料经过滤、洗涤、干燥、焙烧,得到改性zsm-5分子筛。

19、进一步地,步骤(1)中,所述zsm-5分子筛可以采用市售商品或者按照现有技术制备的微孔氢型zsm-5分子筛。所述zsm-5分子筛的性质如下:sio2/al2o3摩尔比30~100,比表面积为300~450m2/g,孔容为0.15~0.20cm3/g。

20、进一步地,步骤(1)中,所述孔道保护液为异丙胺溶液、四乙基氢氧化铵溶液、四丙基氢氧化铵溶液等中的一种或几种。所述孔道保护剂溶液的浓度为0.2~2.0mol/l,优选0.4~1.5mol/l。

21、进一步地,步骤(1)中,所述浸渍优选为等体积浸渍。浸渍处理温度为常温,一般为20~25℃。

22、进一步地,步骤(2)中,所述有机酸为2,4-二甲基苯磺酸、2,5二甲基苯甲酸中的一种或几种。

23、进一步地,步骤(2)中,具体操作如下:先将步骤(1)所得物料与水混合,其中水与步骤(1)所得物料的液固为2:1~6:1ml/g,然后加入有机酸至溶液ph值降至8以下,优选为6.5~7.5。

24、进一步地,步骤(3)中,所述脱铝补硅试剂为六氟硅酸铵溶液、正硅酸乙酯溶液等中的至少一种。所述脱铝补硅试剂的摩尔浓度为0.3~1.0mol/l。其中步骤(2)所得物料与脱铝补硅试剂的质量比为1:1~1:5。

25、进一步地,步骤(3)具体操作过程为:将步骤(2)所得物料升温至60~100℃,并持续搅拌,滴加脱铝补硅试剂,滴加结束后继续搅拌60~120min。其中,滴加速度不超过0.5ml/min·g步骤(2)所得物料;优选为0.2~0.4ml/min·g步骤(2)所得物料。

26、进一步地,步骤(4)中,所述过滤、洗涤可采用本领域常规方法进行,所述干燥温度为100℃~150℃,干燥时间为2~4h;所述焙烧温度为400℃~600℃;焙烧时间为3~5h。

27、进一步地,所述y分子筛可以采用现有技术制备。

28、进一步地,载体制备方法中,所述干燥和焙烧可采用常规的条件,一般为在100℃~150℃干燥1~12小时,然后在450℃~550℃焙烧2.5~6.0小时。

29、进一步地,所述催化剂载体通过常规方式负载活性金属组分,比如混捏法,浸渍法等。本发明中优选采用浸渍法负载加氢活性金属组分,然后经干燥和焙烧得到加氢裂化催化剂。浸渍法可以是饱和浸、过量浸或络合浸,即用含有所需活性组分的溶液浸渍催化剂载体,浸渍后的载体在100℃~150℃下干燥1~12小时,然后在450℃~550℃下焙烧2.5~6.0小时,制得最终催化剂。

30、本发明第三方面提供了一种所述催化柴油加氢裂化催化剂在催化柴油加氢裂化中的应用。

31、与现有技术相比,本发明具有如下优点:

32、本发明加氢裂化催化所采用的少量的改性zsm-5分子筛与y型分子筛共同作为裂化中心,即充分发挥了其各自的性能特点,又能够使两种分子筛产生的协同催化作用,即改性zsm-5型分子筛对催化柴油中含量较低的链烷烃有很好的择形裂解作用,可将原料中的正构烷烃裂解进入轻石脑油和液化气组分作为优质蒸汽裂解制乙烯原料,同时y型分子筛对芳烃有很高的开环选择性,将原料中的多环环状烃开环并裂解至重石脑油组分作为优质的芳烃原料。本发明加氢裂化催化剂具有以催化柴油为原料最大量生产轻质化工原料的特点。

- 还没有人留言评论。精彩留言会获得点赞!