一种带绕铁芯绝缘涂层制备方法与流程

本发明涉及软磁磁性元件的制造和应用,尤其是涉及一种低磁导率的带绕铁芯绝缘涂层制备方法。

背景技术:

1、目前,软磁合金薄带等低导磁率带绕制的铁芯在电力、电子、车辆、船舶、医疗、通讯、计算机、航空航天、国防军工等各类领域都有广泛的应用,其中包括变压器、电感器、变换器等多种元器件。

2、对于高频、高压下使用的各类带绕铁芯,需要在薄带层间进行绝缘处理,以减小涡流损耗和满足高压绝缘要求,最常用的绝缘办法为带面涂绝缘层。例如,fe-si硅钢薄带表面需要涂覆硅酸盐为主要成分的绝缘涂层,ni-fe坡莫软磁合金薄带需要涂覆氧化镁为主要成分的绝缘涂层。

3、而现有的涂层工艺方法多采用条带连续洗浴涂层法,涂层速度大多小于每分钟5米(<5m/min),甚至小于每分钟1米(<1m/min),工作效率很低,涂层的成本很高。

4、而对于普通的、要求不高的工况场合,带绕铁芯的薄带一般不做绝缘涂层处理,降低生产制造成本。而也由此导致带绕铁芯的涡流损耗增大,无法实现节能减耗的目的。

5、以及现有技术中,为获得低磁导率的铁芯主要依靠横向磁场热处理和切口铁芯获得,工艺成本和实际效果不尽理想。横向磁场热处理耗能大,不能大批生产;切口铁芯工艺复杂,效率低。

技术实现思路

1、本发明的目的在于提供一种低磁导率层间绝缘涂层制备方法,以解决现有技术中存在的至少一个上述技术问题。

2、为解决上述技术问题,本发明提供的一种带绕铁芯绝缘涂层制备方法,包括如下步骤:

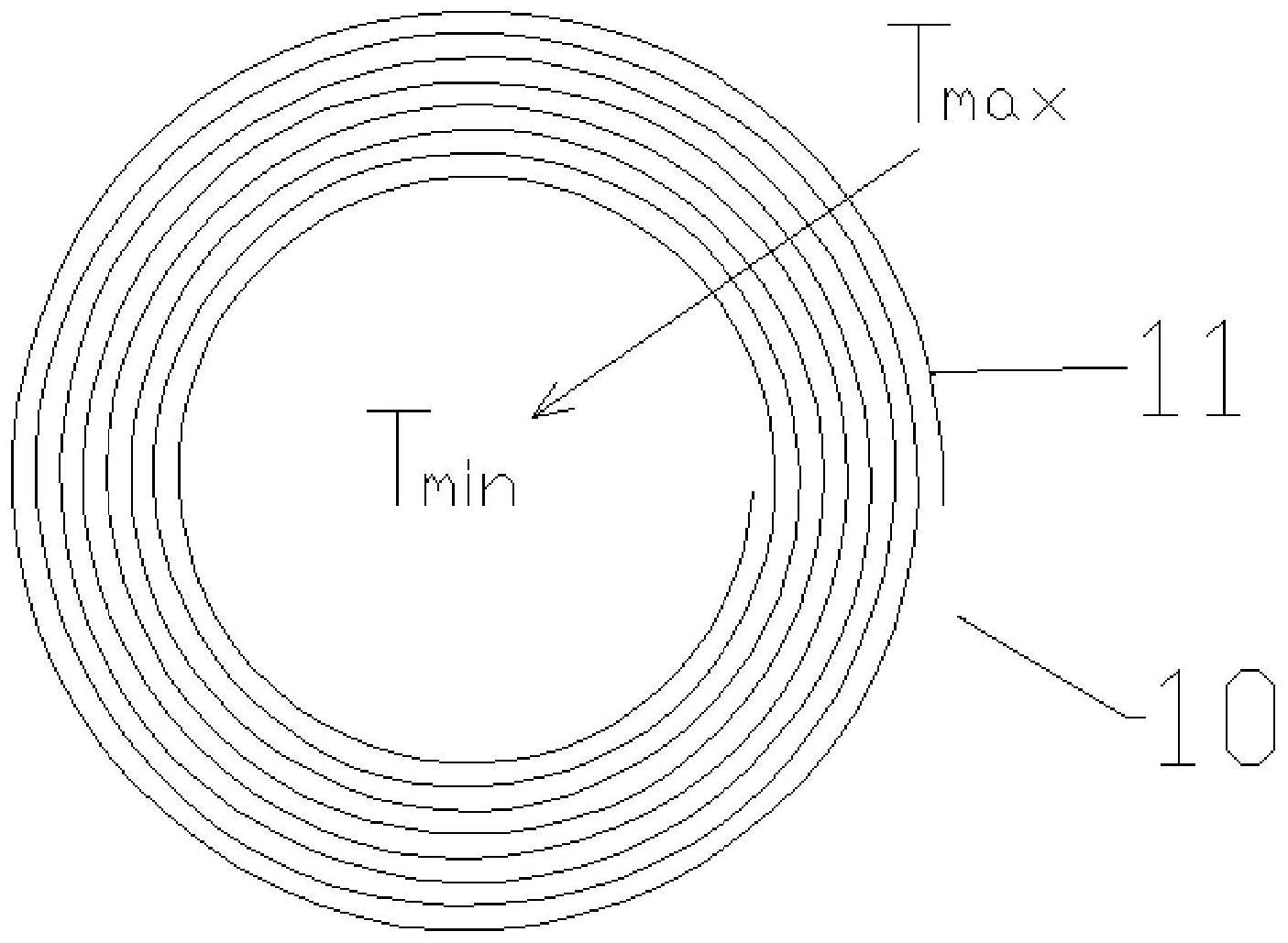

3、s10.将表面未涂绝缘层的合金薄带绕制成铁芯;

4、s20.绕好的铁芯置于径向梯度温度场(径向传热加热装置)中加热,铁芯经保温后形成外圈温度高,内圈温度低的梯度型温度分布状态;

5、s30.将径向温度呈梯度分步的铁芯全部浸入涂层液中;

6、s40.将铁芯自涂层液中取出,置于径向梯度温度场中加热,烘干和固化涂层液,从而形成合金薄带表面的绝缘涂层。

7、本申请利用径向梯度温度场从而使得铁芯外圈温度高于内圈温度,从而使得铁芯的外层热膨胀量高于内层热膨胀量,构成铁芯的合金薄带的层与层间出现间隙,然后再将铁芯浸入涂层液中,使铁芯的片层间均匀浸润涂层液,可以使铁芯一次性整体完成绝缘涂层的制备,一次性完成构成铁芯全部带材所有表面的涂层,极大地提高了涂层工艺效率。

8、进一步地,还包括步骤s50:将铁芯置于均匀温度场中进行退火处理,构成铁芯的合金薄片内外层温度保持一致。

9、铁芯在均匀温度场保温设定时间,以便于消除径向温度梯度状态,在径向温度梯度作用下形成的铁芯外圈膨胀量大于内圈膨胀量的状态也得以消除,但由于片层间增加了绝缘涂层,使得每层带材都处于张应力作用状态,具体而言,在铁芯每一片层中均产生并保持有沿铁芯周向(即合金薄带缠绕方向)的拉应力。而这种状态并不能在较高的铁芯退火温度下有所改变,最终铁芯的合金薄片始终处于一定的张应力状态,根据应力感生磁各向异性原理,将产生垂直铁芯此路长度方向的各向异性,使铁芯获得较低的磁导率水平,且具有相当程度的恒定性。这样最终获得了带层间绝缘的低导磁率软磁铁芯,且该铁芯具有恒定磁导率的特性。该铁芯可以用于高压脉冲变压器或其他高压变器中。

10、进一步地,步骤s30中,铁芯在负压或者真空环境下浸润在所述涂层液中。铁芯在真空或负压状态下浸液涂层,迫使合金薄带间的气体分子排出,从而使得涂层更彻底和全面,避免部分合金薄带间无法浸入涂层液。

11、更为优选地,包括浸润涂层工作室,浸润涂层工作室内设置有装有涂层液的容器,浸润涂层工作室内为负压或真空环境,所述铁芯在涂层工作室内浸入涂层液中。

12、进一步地,所述容器内设置有超声波发生装置,超声波发生装置发出的超声波通过涂层液作用在铁芯上,用于迫使涂层液更加活跃浸入合金薄带间的狭缝里,以及迫使合金薄带表面吸附的气体分子分离和溢出。

13、进一步地,所述浸润涂层工作室的气压值为5pa-100pa。

14、进一步地,在步骤s40中,将铁芯自涂层液中取出,沥干10-30分钟后再将铁芯放回径向专用加热炉中烘干涂层液。涂层液干燥和固化后形成绝缘涂层。

15、进一步地,在步骤s40中,铁芯在径向梯度温度场中加热烘干0.5-1小时。

16、其中,步骤s10中,铁芯上合金薄带间的紧密程度可根据实际需要控制。步骤s20中,铁芯最外层与最内层的温度差δt或者相邻两个合金薄带层之间的温度差δt1可以根据铁芯的大小、叠厚以及合金属性确定。

17、进一步地,所述涂层液为氧化物绝缘材料溶液。

18、采用上述技术方案,本发明具有如下有益效果:

19、本发明提供的一种带绕铁芯绝缘涂层制备方法,一次性整体完成铁芯绝缘涂层制备,即在短时间内一次性完成构成铁芯全部合金薄带所有表面的绝缘涂层处理,极大地提高了涂层效率,同时获得低导磁率特性。这大大降低了高压脉冲和高压电源用低导磁率铁芯的制造成本,具有良好的实用性和优异的电磁性能。

技术特征:

1.一种带绕铁芯绝缘涂层制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的带绕铁芯绝缘涂层制备方法,其特征在于,还包括步骤s50:将铁芯(10)置于均匀温度场中进行退火处理,构成铁芯(10)的合金薄片(11)内外层温度保持一致。

3.根据权利要求1所述的带绕铁芯绝缘涂层制备方法,其特征在于,步骤s30中,铁芯(10)在负压或者真空环境下浸润在所述涂层液中。

4.根据权利要求1或3所述的带绕铁芯绝缘涂层制备方法,其特征在于,包括浸润涂层工作室,浸润涂层工作室内设置有装有涂层液的容器,浸润涂层工作室内为负压或真空环境,所述铁芯(10)在浸润涂层工作室内浸入涂层液中。

5.根据权利要求4所述的带绕铁芯绝缘涂层制备方法,其特征在于,所述容器内设置有超声波发生装置(40),超声波发生装置(40)发出的超声波通过涂层液作用在铁芯(10)上,用于迫使涂层液更加活跃浸入合金薄带间的狭缝里,以及迫使合金薄带表面吸附的气体分子分离和溢出。

6.根据权利要求3所述的带绕铁芯绝缘涂层制备方法,其特征在于,所述浸润涂层工作室的气压值为5pa-100pa。

7.根据权利要求1所述的带绕铁芯绝缘涂层制备方法,其特征在于,在步骤s40中,将铁芯(10)自涂层液中取出,沥干10-30分钟后再将铁芯(10)放回径向专用加热炉中烘干涂层液。

8.根据权利要求1所述的带绕铁芯绝缘涂层制备方法,其特征在于,在步骤s40中,铁芯(10)在径向梯度温度场中加热烘干0.5-1小时。

9.根据权利要求1所述的带绕铁芯绝缘涂层制备方法,其特征在于,所述涂层液为氧化物绝缘材料溶液。

技术总结

本发明提供了一种带绕铁芯绝缘涂层制备方法,其包括步骤将表面未涂绝缘层的合金薄带绕制成铁芯;绕好的铁芯置于径向梯度温度场中加热,铁芯经保温后形成外圈温度高,内圈温度低的梯度型温度分布状态;将径向温度呈梯度分步的铁芯全部浸入涂层液中;将铁芯自涂层液中取出,置于径向梯度温度场中加热,烘干和固化涂层液,从而形成合金薄带表面的绝缘涂层。本申请可以使铁芯一次性整体完成绝缘涂层的制备,即一次性完成构成铁芯全部带材所有表面的涂层,极大地提高了涂层工艺效率。

技术研发人员:王雏艳,胡继闯,刘斌,李玉山,孙泽松,华洪涛,徐向宇

受保护的技术使用者:北京科益虹源光电技术有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!