一种混合料混合装置及其使用方法与流程

1.本发明涉及混合装置,具体涉及一种混合料混合装置。

背景技术:

2.在钢铁冶金领域,烧结为钢铁厂生产的重要组成部分,烧结的工艺一般为在配料室中对各种原料进行配料,然后再通过带式输送机输送到一次混合机中进行混合,然后再到二次混合机中进行制粒,然后进入烧结机进行烧结。经过两次混合后,混合料的制粒效率高,粒度均匀,平均粒度较大,料层透气性较好,对提高烧结料层,改善烧结过程,提升烧结经济技术指标有重要意义。

3.从全球范围内铁矿资源来看,细铁精矿和超细铁精矿消耗的比例呈现持续增加的趋势,而富块矿和粉矿的所占比例逐渐减少。现有大部分烧结工艺通常由于对细铁精矿和超细铁精矿混合效果不佳,制粒效果不好,造成烧结时其阻碍了透气性而影响了烧结机的生产效率,导致烧结生产恶化、产量下降、质量变差、环境恶化等不利影响。

4.现有技术中,对烧结各种原物料混合、造粒时采用圆筒混合设备,圆筒混合机在钢铁企业烧结厂内广泛应用,主要用于混合和制粒。为了保障物料的混合效果和制粒效果,物料在圆筒内的时间不能太少,混合时间主要取决于混合筒的倾角、长度、转速,一般可通过加长混合筒和降低倾角来延长时间,但是这样一来筒体粘料问题就很严重。同时当设备安装完成后,运行时无法更改和调整倾角、长度、转速,也不能够很好的适应原料的变化,因为原料的变化是时常发生,这样混合和制粒效果在原设定的基础上大打折扣,而且随着时间的推移,筒体粘料也越来越严重,增加能耗,也降低混合和制粒效果。

技术实现要素:

5.本发明要解决的技术问题是,克服现有技术存在的上述缺陷,提供一种混合效果佳、制粒效果有显著提升、且不粘料的烧结用混合料混合装置。

6.本发明解决其技术问题所采用的技术方案是:一种混合料混合装置,包括给料带式输送机、圆筒混合装置、受料带式输送机和支撑装置,所述支撑装置将圆筒混合装置倾斜设置,所述支撑装置上设有一组驱动辊,所述圆筒混合装置中设有圆筒,一组所述驱动辊与圆筒驱动连接,所述圆筒混合装置的入口处连接有给料带式输送机,所述圆筒混合装置的出口处连接有受料带式输送机;所述圆筒的内壁上设有同时用于搅拌及清理粘料的搅拌清粘装置,所述搅拌清粘装置设有可在所述圆筒的内壁附近进行动作的基带。

7.进一步的,在所述圆筒的内壁上均匀布设有多个搅拌清粘装置,所述搅拌清粘装置的基带由独立的驱动电机驱动,所述驱动电机驱动所述基带在圆筒的内壁附近进行摆动。

8.进一步的,所述基带连接有柔性的搅拌丝,所述搅拌丝随基带进行甩动。

9.进一步的,所述搅拌丝为线型或z型。

10.进一步的,所述驱动电机固定安装在圆筒的外壁上,驱动电机的输出轴贯穿圆筒

与基带连接。

11.进一步的,所述基带为含有金属丝的橡胶带,所述搅拌丝为金属丝。基带和搅拌丝不仅改善了各种细颗粒的矿物的混合效果,还促进造球效果。

12.进一步的,所述搅拌丝为铜丝或者铝丝。

13.一种混合料混合装置的使用方法,包括以下步骤:

14.s1:将铁精矿、熔剂、燃料等原料通过皮带电子秤将各自原料按预定比例配料,分别落入给料带式输送机上;

15.s2:给料带式输送机将各种物料输送至圆筒混合装置,倾斜设置的圆筒旋转,将物料进行混合和制粒,此时设置在圆筒的外壁上的驱动电机开始工作,驱动较为柔软的基带沿着圆筒转动的方向缓慢甩动,同时再驱动柔软基带另一端设置的搅拌丝转动,对圆筒内的各种物料进行均匀的混合和制粒;

16.s3:设定混合时间,增加圆筒的外壁上的驱动电机运行速度,驱动较为柔软的基带沿着圆筒转动的方向缓慢甩动,减少物料与筒壁的直接接触,避免物料粘在筒壁上,同时增大搅拌丝的甩动频率;

17.s4:混合和制粒后的混合料从圆筒的尾部排出到受料带式输送机,并由受料带式输送机将混合后的物料运走,去往烧结机进行烧结。

18.进一步的,所述电机转速可调,转速范围可在20~50r/min。

19.进一步的,所述铁精矿为磁铁矿或磁铁矿与赤铁矿的混合矿,铁精矿的粒度<44微米,熔剂的粒度<3mm,燃料的粒度为0.25~3mm,属于细粉,粘度较大,很容易粘在圆筒的内壁上,设定混合时间为9~10min。

20.进一步的,所述铁精矿为磁铁矿或磁铁矿与赤铁矿的混合矿,铁精矿的粒度为44微米~110微米,熔剂的粒度<3mm,燃料的粒度为0.25~3mm,属于中粉,粘度降低一点,但还是较易粘在圆筒的内壁上,设定混合时间为7~8min。

21.进一步的,所述铁精矿为磁铁矿或磁铁矿与赤铁矿的混合矿,铁精矿的粒度>110微米,熔剂的粒度<3mm,燃料的粒度为0.25~3mm,属于粗粉,粘度又降低一点,但还是会有粘在圆筒的内壁上,设定混合时间为5~6min。

22.本发明的有益效果是,

23.1.混合效果佳,且不粘料,运行方便,运行成本低;

24.2.搅拌清粘装置均匀的分布在圆筒的内壁上,在物料的混合过程中,可使进入圆筒混合装置的各种物料在最终圆筒混合装置排出的混合料中的分布更为均匀,有利于后续烧结过程;

25.3.搅拌清粘装置的柔软的基带沿着圆筒转动的方向缓慢甩动,可以避免物料粘附在圆筒的内壁上,降低圆筒内的内壁因粘料结圈的运行负荷,降低能耗,增加圆筒的有效混合体积,减少人工清理作业,降低劳动强度;

26.4.搅拌清粘装置的柔软的基带另一端设置的若干“触须”状搅拌丝扰动,可使物料在均匀混合后制粒效果变好,可以增加物料的旋转,形成滚动,强化制粒效果;

27.5.搅拌清粘装置的柔软的基带沿着圆筒转动的方向缓慢甩动,增加了物料的混合造粒时间,是混合效果更佳;

28.6.调节驱动电机可以控制基带和搅拌丝的活动方向和速度,应对不同粒度的铁精

矿选择不同的混合时间,调整驱动电机不同的工作状态,提高混合效果,提高制粒效果,以使得后续烧结透气性更好,烧结更为顺利,提高了细粉烧结的烧结矿质量和产量。

附图说明

29.图1是本发明的剖面结构示意图;

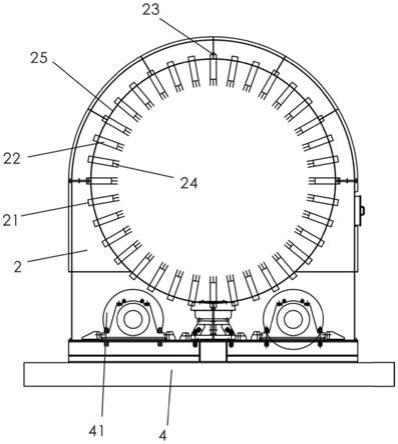

30.图2是本发明的侧面结构示意图;

31.图3是本发明包括为线型的搅拌丝的搅拌清粘装置的结构示意图;

32.图4是本发明包括为z型的搅拌丝的搅拌清洁装置的结构示意图。

33.附图中:1、给料带式输送机,2、圆筒混合装置,21、搅拌清粘装置,22、基带,23、驱动电机,24、搅拌丝,25、圆筒,3、受料带式输送机,4、支撑装置,41、驱动辊。

具体实施方式

34.下面结合实施例对本发明的具体实施方式作进一步详细说明:

35.如图1和2所示,一种混合料混合装置的实施例,

36.包括给料带式输送机1、圆筒混合装置2、受料带式输送机3和支撑装置4,支撑装置4将圆筒混合装置2倾斜设置,支撑装置4上设有一组驱动辊41,圆筒混合装置2中设有圆筒25,一组驱动辊41与圆筒25驱动连接,圆筒混合装置2的入口处连接有给料带式输送机1,圆筒混合装置2的出口处连接有受料带式输送机3;圆筒25内壁上设有同时用于搅拌及清理粘料的搅拌清粘装置21,搅拌清粘装置21设有可在圆筒25的内壁附近进行动作的基带22。通过搅拌清粘装置21,可使从圆筒混合装置2排出的混合料混合更为均匀,有利于后续烧结过程。

37.圆筒25的内壁上均匀布设有多个搅拌清粘装置21,搅拌清粘装置21的基带22由独立的驱动电机23驱动,驱动电机23驱动基带22在圆筒的内壁附近进行摆动。可以避免物料粘附在圆筒25的内壁上,降低圆筒25的内壁因粘料结圈的运行负荷,降低能耗,增加圆筒25的有效混合体积,减少人工清理作业,降低劳动强度;可使物料在均匀混合后制粒效果变好,可以增加物料的旋转,形成滚动,强化制粒效果;增加了物料的混合造粒时间,混合效果更佳。

38.驱动电机23固定安装在圆筒25的外壁上,驱动电机23的输出轴贯穿圆筒 25与基带22连接。基带22连接有柔性的搅拌丝,搅拌丝24随基带22进行甩动。基带22为含有金属丝的橡胶带,搅拌丝24为线型,如图3所示,也可以为 z型,如图4所示,材质为铜丝,也可以为铝丝。基带22和搅拌丝24不仅改善了各种细颗粒的矿物的混合效果,还促进造球效果。

39.给料带式输送机1将各种物料输送至圆筒混合装置2内,倾斜设置的圆筒 25旋转,将各种物料进行混合和制粒,此时设置在圆筒25外壁上的驱动电机23 开始工作,驱动较为柔软的基带22沿着圆筒25转动的方向缓慢甩动,同时再驱动搅拌丝24甩动,对圆筒25内的各种物料进行均匀的混合和制粒,这样不仅提高了混合和制粒效果,而且也不会让物料粘在圆筒25的内壁上,更加能适应铁原料粒度变化而相应的调整混合情况;混合和制粒后的混合料从圆筒25尾部排出到受料带式输送机3,并由受料带式输送机3将混合后的物料运走,去往烧结机进行烧结。

40.一种混合料混合装置的使用方法,包括以下步骤:

41.s1:将铁精矿、熔剂、燃料等原料通过皮带电子秤将各自原料按预定比例配料,分别落入给料带式输送机1上;

42.s2:给料带式输送机1将各种物料输送至圆筒混合装置2,倾斜设置的圆筒 25旋转,将物料进行混合和制粒,此时设置在圆筒25外壁上的驱动电机23开始工作,驱动较为柔软的基带22沿着圆筒25转动的方向缓慢甩动,同时再驱动柔软基带22另一端设置的搅拌丝24转动,对圆筒25内的各种物料进行均匀的混合和制粒;

43.s3:设定混合时间,增加圆筒25外壁上的驱动电机23运行速度,驱动较为柔软的基带22沿着圆筒25转动的方向缓慢甩动,减少物料与筒壁的直接接触,避免物料粘在筒壁上,同时增大搅拌丝24的甩动频率;这样提高了细粉物料表面活性,增大了成球性,达到很好的制粒效果。

44.s4:混合和制粒后的混合料从圆筒25的尾部排出到受料带式输送机3,并由受料带式输送机3将混合后的物料运走,去往烧结机进行烧结。

45.调节驱动电机23可以控制基带22和搅拌丝24的活动方向和速度,应对不同粒度的铁精矿选择不同的混合时间,调整驱动电机23不同的工作状态,提高混合效果,提高制粒效果,以使得后续烧结透气性更好,烧结更为顺利,提高了细粉烧结的烧结矿质量和产量。

46.使用以上方法,具体的实施例的数据如下:

47.实施例1:铁精矿为磁铁矿或磁铁矿与赤铁矿的混合矿,铁精矿的粒度<44 微米,熔剂的粒度<3mm,燃料的粒度为0.25~3mm,属于细粉,粘度较大,很容易粘在圆筒的内壁上,设定混合时间为9~10min。

48.采用本发明后,各种物料充分混合,不存在某种物料单独集聚的情况,混合效果提升;制粒(造球)效果提升,小球粒度大于8mm占85%以上;混合时间也降低了,混合时间只用7~8min,可达到小球粒度大于8mm占85%以上的理想效果;物料不再粘附在筒壁上,完全消除了物料结圈现象。

49.不采用本发明,各种物料混合不够充分,存在某种物料单独集聚的情况,混合效果降低;在混合时间选择9~10min时,小球粒度大于8mm只占65%以上,不仅混合时间增长,而且制粒效果也不好;同时物料可直接粘附在筒壁上,物料结圈现象严重。

50.实施例2:铁精矿为磁铁矿或磁铁矿与赤铁矿的混合矿,铁精矿的粒度为 44微米~110微米,熔剂的粒度<3mm,燃料的粒度为0.25~3mm,属于中粉,粘度降低一点,但还是较易粘在圆筒的内壁上,设定混合时间为7~8min。

51.采用本发明后,各种物料充分混合,不存在某种物料单独集聚的情况,混合效果提升;制粒(造球)效果提升,小球粒度大于8mm占85%以上;混合时间也降低了,混合时间只用7~8min,可达到小球粒度大于8mm占85%以上的理想效果;物料不再粘附在筒壁上,完全消除了物料结圈现象。

52.不采用本发明,各种物料混合不够充分,存在某种物料单独集聚的情况,混合效果降低;在混合时间选择7~8min时,小球粒度大于8mm只占50%以上,不仅混合时间增长,而且制粒效果也不好;同时物料可直接粘附在筒壁上,物料结圈现象严重。

53.实施例3:铁精矿为磁铁矿或磁铁矿与赤铁矿的混合矿,铁精矿的粒度>110 微米,熔剂的粒度<3mm,燃料的粒度为0.25~3mm,属于粗粉,粘度又降低一点,但还是会有粘在圆筒的内壁上,设定混合时间为5~6min。

54.采用本发明后,各种物料充分混合,不存在某种物料单独集聚的情况,混合效果提升;制粒(造球)效果提升,小球粒度大于8mm占85%以上;混合时间也降低了,混合时间用5~6min,可达到小球粒度大于8mm占80%以上的理想效果;物料不再粘附在筒壁上,完全消除了物料结圈现象。

55.不采用本发明,各种物料混合不够充分,存在某种物料单独集聚的情况,混合效果降低;在混合时间选择5~6min时,小球粒度大于8mm只占40%以上,不仅混合时间增长,而且制粒效果也不好;同时物料可直接粘附在筒壁上,物料结圈现象严重。

56.说明书中未详细说明的内容属于本领域技术人员熟知的现有技术。

57.以上所述仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应当视为在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1