一种氮/氧自掺杂多孔生物炭的制备方法及应用

1.本发明属于电催化材料技术领域,具体地说涉及一种氮/氧自掺杂多孔生物炭的制备方法及应用。

背景技术:

2.过氧化氢是一种绿色清洁的环境友好型化工产品,常作为漂白剂、氧化剂、消毒剂、脱氧剂和交联剂,广泛应用于医疗杀菌、化工合成、造纸纺织和废水处理等领域。过氧化氢的工业生产主要依赖以氢气和氧气为原料的“蒽醌法”,但该技术工艺复杂、产物杂质多,需要大量的能量输入和有机溶剂,易产生二次污染。此外,高浓度过氧化氢在购买、储存和运输过程中,成本高、管理难度大且存在安全隐患。一种替代途径是在钯基催化剂作用下,通过氢气和氧气直接合成过氧化氢,无需有机介质、工艺简单、能耗低,可实现过氧化氢的分散生产,然而氢气和氧气的气态混合物存在爆炸的风险限制了其实用性。电化学阴极还原氧气制备过氧化氢的方法能有效解决上述问题,而且可以灵活、方便的与其他技术结合并应用于环境修复及其他领域,避免了过氧化氢的储存及运输,具有更强的经济适用性。

3.目前电化学氧还原产过氧化氢技术常用的催化剂主要有贵金属及其合金、过渡金属复合物和碳基材料。金属基催化剂因其高成本、稀缺性和高毒性,难以满足现代化工对绿色、环保和可持续发展的需求。而非金属碳基材料尤其是杂原子掺杂碳材料有望替代金属基催化剂应用于电化学氧还原反应中。氮掺杂的碳材料由于引入富电子的氮,使其在电化学氧还原产过氧化氢应用中得到广泛关注。例如,sμ等人将三聚氰胺与石墨烯混合在950℃条件下,经锻烧成功制备了氮掺杂石墨烯。旋转环盘电极结果表明,当三聚氰胺与石墨烯比例为1:3时制备的氮掺杂石墨烯具有最佳的电催化性能,过氧化氢选择性达到75.79%(appl.catal.b-environ,2019,245,583-595)。zhang等以2,6-二氨基蒽醌为氮源,还原氧化石墨烯水凝胶为碳基材料制备的氮掺杂碳材料具有75%的过氧化氢选择性(carbon,2020,163,154-161)。一些研究表明碳材料中的含氧官能团对促进电化学氧还原产过氧化氢同样具有至关重要的作用(nat.catal.2018,1,156-162,adv.mater.2019,31,1904044)。常用于电化学氧还原制备过氧化氢的碳基材料,例如炭黑,乙炔黑,石墨烯和碳纳米管等,通常是以不可再生的化石燃料为前驱体经高温裂解而成,其制备工艺复杂,能耗高。此外,氮掺杂碳材料和氧掺杂碳材料制备过程需外加有机氮源,浓酸或强氧化剂氧化,增加了制备成本。因此,研发一种原料来源广泛、可循环再生且制备成本低的杂原子掺杂碳材料用于电化学氧还原产过氧化氢具有重要的意义。

技术实现要素:

4.针对现有技术的种种不足,为了解决上述问题,现提出一种氮/氧自掺杂多孔生物炭的制备方法及应用。本发明提供如下技术方案:

5.一种氮/氧自掺杂多孔生物炭的制备方法,包括:将生物质材料净化后粉碎,并与活化剂和模板剂混合后,在氮气氛围下400~750℃煅烧活化0.5~3.5h,冷却至室温后洗

涤、过滤、烘干,得到氮/氧自掺杂多孔生物炭。

6.进一步的,生物质材料净化后粉碎的方法包括:将生物质材料用去离子水清洗表面杂质后,置于烘箱中,60~90℃烘干8~12小时,将烘干后的生物质材料在粉碎机内粉碎,并过15目筛收集筛后粉碎物。

7.进一步的,生物质与活化剂和模板剂混合的方法包括:将筛后粉碎物与活化剂和模板剂按一定质量比混合,置于玛瑙研钵中充分研磨得到混合物,其中,粉碎物与活化剂、粉碎物与模板剂、活性剂与模板剂的质量比为1:0.5~1:2。

8.进一步的,所述生物质为富含氮氧原子的苜蓿属植物,包括但不限于紫花苜蓿草。

9.进一步的,所述活化剂为草酸钾、草酸铵、草酸氢钾、四草酸钾、草酸钠、草酸氢钠、四草酸钠中的至少一种,所述模板剂为碳酸钙、硫酸钙、氧化硅中的至少一种。

10.进一步的,混合物在氮气氛围下450~700℃煅烧活化1~3h。

11.进一步的,混合物在氮气氛围下500℃煅烧活化2h。

12.进一步的,煅烧活化的升温速率为5~15℃min-1

。

13.进一步的,冷却至室温后洗涤、过滤、烘干的方法包括:收集煅烧冷却后的粉末,经酸洗、水洗至中性除杂后,烘箱60~90℃烘干8~12h。

14.一种氮/氧自掺杂多孔生物炭的应用,采用上述方法制备的氮/氧自掺杂多孔生物炭用于电化学氧还原产过氧化氢。

15.其中,采用电化学工作站及旋转环盘电极对其电催化性能进行评价,称取5mg氮/氧自掺杂多孔生物炭,加入1ml乙醇,50μl nafion溶液超声10min使其分散均匀。量取5μl分散均匀的样品滴加到干净的玻碳电极上,重复两次,样品自然干燥并作为工作电极,石墨棒为对电极,ag/agcl电极为参比电极,以氧气饱和的0.1mol l-1

koh溶液为电解液,以5mv s-1

的扫描速度在-1.0~0.2v vs.ag/agcl范围内进行lsv测试,并通过公式1和公式2计算电子转移数(n)和过氧化氢选择性(h2o2(%))。测试过程中电极转速为1600rpm,环电压为0.3v vs.ag/agcl。

[0016][0017][0018]

其中,id和ir分别为盘电流和环电流,n为收集效率(0.37)。

[0019]

有益效果:

[0020]

1、本发明选用可替代化石燃料的生物质作为原材料,其分布广泛、价格低廉,降低原材料的投入成本;

[0021]

2、制备过程无需外加氮源、浓酸或强氧化剂氧化,降低了材料制备成本,且环境友好;

[0022]

3、制备过程简单,生产条件易获取,具备批量化生产的可行性;

[0023]

4、本发明制备的氮/氧自掺杂多孔生物炭呈现三维多孔结构,含有较高的比表面积和丰富的氮氧元素;

[0024]

5、本发明制备的氮/氧自掺杂多孔生物炭具有较高的过氧化氢选择性,可用于电化学氧还原产过氧化氢,在单独或与其他技术结合应用于环境修复及其他领域时,避免了高浓度过氧化氢在储存及运输过程中面临的安全风险,提高了过氧化氢使用过程中的经济效益和环保意义。

附图说明

[0025]

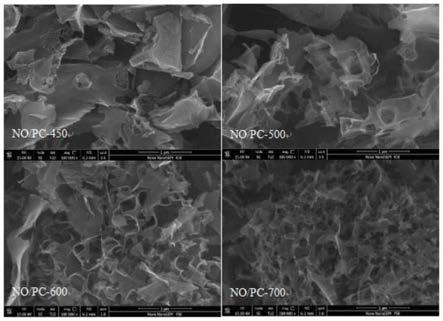

图1为本发明具体实施例中不同煅烧温度下制备的氮/氧自掺杂多孔生物炭的sem图;

[0026]

图2为本发明具体实施例中不同煅烧温度下制备的氮/氧自掺杂多孔生物炭的xps谱图;

[0027]

图3为本发明具体实施例中不同煅烧温度下制备的氮/氧自掺杂多孔生物炭的氮气吸脱附曲线;

[0028]

图4为本发明具体实施例中不同煅烧温度下制备的氮/氧自掺杂多孔生物炭的lsv曲线;

[0029]

图5为本发明具体实施例中不同煅烧温度下制备的氮/氧自掺杂多孔生物炭的电子转移数图;

[0030]

图6为本发明具体实施例中不同煅烧温度下制备的氮/氧自掺杂多孔生物炭的过氧化氢选择性图。

具体实施方式

[0031]

为了使本领域的人员更好地理解本发明的技术方案,下面结合本发明的附图,对本发明的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本发明创造。

[0032]

实施例1

[0033]

(1)催化剂的制备,将紫花苜蓿草用去离子水清洗去除表面杂质,置于烘箱中在80℃烘干10小时,将烘干后的紫花苜蓿草至于粉碎机中粉碎,过15目筛得到粉碎物,将粉碎物与草酸钾和碳酸钙1:1:1质量比混合,置于玛瑙研钵中充分研磨,随后将混合物置于管式炉中,在n2氛围下以10℃min-1

升温速率分别加热到450℃锻烧2小时,自然冷却至室温,用5mol l-1

硝酸清洗煅烧产物并过滤,去除产物中的无机盐等杂质,到过滤液成弱酸性,再用去离子水清洗接近中性,将清洗后的产物置于烘箱中在80℃烘干10小时得到催化剂,记为no/pc-450。对制备的催化剂进行sem,氮气吸脱附和xps分析。附图1显示no/pc-450表面粗糙不平,呈片层状,出现少量孔结构;附图2显示no/pc-450中含有氮氧元素,其中氮含量为7.19%,氧含量为23.2%;附图3显示no/pc-450比表面积为99.57m

2 g-1

。

[0034]

(2)制备的催化剂在电化学氧还原产过氧化氢应用的评价,称取5mg制备的no/pc-450,加入1ml乙醇,50μl nafion溶液超声10min使其分散均匀。量取5μl分散均匀的样品滴

加到干净的玻碳电极上,重复两次,样品自然干燥并作为工作电极,石墨棒为对电极,ag/agcl电极为参比电极,电极转速为1600rpm,环电压为0.3v vs.ag/agcl,以氧气饱和的0.1mol l-1

koh溶液为电解液,以5mv s-1

的扫描速度在-1.0~0.2v vs.ag/agcl范围内进行lsv测试,如附图4所示。附图5和附图6分别是根据附图4的测试结果计算得到电子转移数和过氧化氢选择性。在电压为-1.0~-0.4v vs.ag/agcl范围内电子转移数为2.87~3.15,过氧化氢选择性为56.65~42.50%。

[0035]

实施例2

[0036]

(1)催化剂的制备,将紫花苜蓿草用去离子水清洗去除表面杂质,置于烘箱中在80℃烘干10小时,将烘干后的紫花苜蓿草至于粉碎机中粉碎,过15目筛得到粉碎物,将粉碎物与草酸钾和碳酸钙1:1:1质量比混合,置于玛瑙研钵中充分研磨,随后将混合物置于管式炉中,在n2氛围下以10℃min-1

升温速率分别加热到500℃锻烧2小时,自然冷却至室温,用5mol l-1

硝酸清洗煅烧产物并过滤,去除产物中的无机盐等杂质,到过滤液成弱酸性,再用去离子水清洗接近中性,将清洗后的产物置于烘箱中在80℃烘干10小时得到氮/氧自掺杂多孔生物炭,记为no/pc-500。附图1显示no/pc-500表面呈片层状多孔结构;附图2显示no/pc-500中含有氮氧元素,其中氮含量为4.80%,氧含量为11.91%;附图3显示no/pc-500比表面积为581.84m

2 g-1

。

[0037]

(2)制备的催化剂在电化学氧还原产过氧化氢应用的评价,称取5mg制备的no/pc-500,加入1ml乙醇,50μl nafion溶液超声10min使其分散均匀。量取5μl分散均匀的样品滴加到干净的玻碳电极上,重复两次,样品自然干燥并作为工作电极,石墨棒为对电极,ag/agcl电极为参比电极,电极转速为1600rpm,环电压为0.3v vs.ag/agcl,以氧气饱和的0.1mol l-1

koh溶液为电解液,以5mv s-1

的扫描速度在-1.0~0.2v vs.ag/agcl范围内进行lsv测试,测试结果如附图3所示。附图4和附图5分别是根据附图3的测试结果计算得到电子转移数和过氧化氢选择性。在电压为-1.0~-0.4v vs.ag/agcl范围内电子转移数为2.30~2.53,过氧化氢选择性为85.10~73.50%。

[0038]

实施例3

[0039]

(1)催化剂的制备,将紫花苜蓿草用去离子水清洗去除表面杂质,置于烘箱中在80℃烘干10小时,将烘干后的紫花苜蓿草至于粉碎机中粉碎,过15目筛得到粉碎物,将粉碎物与草酸钾和碳酸钙1:1:1质量比混合,置于玛瑙研钵中充分研磨,随后将混合物置于管式炉中,在n2氛围下以10℃min-1

升温速率分别加热到600℃锻烧2小时,自然冷却至室温,用5mol l-1

硝酸清洗煅烧产物并过滤,去除产物中的无机盐等杂质,到过滤液成弱酸性,再用去离子水清洗接近中性,将清洗后的产物置于烘箱中在80℃烘干10小时得到氮/氧自掺杂多孔生物炭,记为no/pc-600。附图1显示no/pc-600表面出现更多的孔结构;附图2显示no/pc-600中含有氮氧元素,其中氮含量为3.3%,氧含量为8.58%;附图3显示no/pc-600比表面积为1128.79m

2 g-1

。

[0040]

(2)制备的催化剂在电化学氧还原产过氧化氢应用的评价,称取5mg制备的no/pc-600,加入1ml乙醇,50μl nafion溶液超声10min使其分散均匀。量取5μl分散均匀的样品滴加到干净的玻碳电极上,重复两次,样品自然干燥并作为工作电极,石墨棒为对电极,ag/agcl电极为参比电极,电极转速为1600rpm,环电压为0.3v vs.ag/agcl,以氧气饱和的0.1mol l-1

koh溶液为电解液,以5mv s-1

的扫描速度在-1.0~0.2v vs.ag/agcl范围内进行

lsv测试,测试结果如附图3所示。附图4和附图5分别是根据附图3的测试结果计算得到电子转移数和过氧化氢选择性。在电压为-1.0~-0.4v vs.ag/agcl范围内电子转移数为2.66~2.83,过氧化氢选择性为67.00~58.60%。

[0041]

实施例4

[0042]

(1)催化剂的制备,将紫花苜蓿草用去离子水清洗去除表面杂质,置于烘箱中在80℃烘干10小时,将烘干后的紫花苜蓿草至于粉碎机中粉碎,过15目筛得到粉碎物,将粉碎物与草酸钾和碳酸钙1:1:1质量比混合,置于玛瑙研钵中充分研磨,随后将混合物置于管式炉中,在n2氛围下以10℃min-1

升温速率分别加热到700℃锻烧2小时,自然冷却至室温,用5mol l-1

硝酸清洗煅烧产物并过滤,去除产物中的无机盐等杂质,到过滤液成弱酸性,再用去离子水清洗接近中性,将清洗后的产物置于烘箱中在80℃烘干10小时得到氮/氧自掺杂多孔生物炭,记为no/pc-700。附图1显示no/pc-700表面孔结构丰富,孔隙更加紧密;附图2显示no/pc-450中含有氮氧元素,其中氮含量为1.81%,氧含量为6.12%;附图3显示no/pc-450比表面积为1860.32m

2 g-1

。

[0043]

(2)制备的催化剂在电化学氧还原产过氧化氢应用的评价,称取5mg制备的no/pc-700,加入1ml乙醇,50μl nafion溶液超声10min使其分散均匀。量取5μl分散均匀的样品滴加到干净的玻碳电极上,重复两次,样品自然干燥并作为工作电极,石墨棒为对电极,ag/agcl电极为参比电极,电极转速为1600rpm,环电压为0.3v vs.ag/agcl,以氧气饱和的0.1mol l-1

koh溶液为电解液,以5mv s-1

的扫描速度在-1.0~0.2v vs.ag/agcl范围内进行lsv测试,测试结果如附图3所示。附图4和附图5分别是根据附图3的测试结果计算得到电子转移数和过氧化氢选择性。在电压为-1.0~-0.4v vs.ag/agcl范围内电子转移数为3.10~3.50,过氧化氢选择性为44.90~24.90%。

[0044]

总结

[0045]

通过以上实施例及附图描述,随煅烧温度的增加,所制备的氮/氧自掺杂多孔生物炭表面孔结构逐渐增加,使得在高煅烧温度下制备的样品具有更大的比表面积,而氮和氧含量随煅烧温度的增加逐渐减少。通过评价所制备的氮/氧自掺杂多孔生物炭在电化学氧还原产过氧化氢的应用,在实施例2中制备的催化剂具有更高的过氧化氢选择性,达到85%以上。与实施例2相比,实施例1制备的催化剂因较差的孔结构和较低的比表面积导致其较低的过氧化氢选择性。实施例3和实施例4所制备的催化剂尽管具有较好的孔结构和较大的比表面积,然而氮和氧含量比实施例2制备的催化剂要低,因此导致过氧化氢选择性变低。

[0046]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0047]

以上已将本发明做一详细说明,以上所述,仅为本发明之较佳实施例而已,当不能限定本发明实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本发明涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1