真空压力浸漆设备的制作方法

1.本发明属于真空浸漆技术领域,尤其涉及真空压力浸漆设备。

背景技术:

2.真空浸漆设备,也有称真空含浸机,真空浸漆机。其原理为将待处理工件置于真空容器中,通过抽真空,将工件中水分及空气及可挥发的其它物质排除,将缝隙再以绝缘材料充填。

3.真空浸漆设备可用于电器线圈如微型电机、互感器、电源变压器等绝缘浸渍处理,具有提高绝缘漆渗透能力,增加充填率,从而提高电器线圈的整体机械强度,绝缘强度及防潮、防霉等性能。

4.目前真空压力浸漆设备应用较为广泛。

5.但是现有的真空压力浸漆设备还存在着无法调节浸漆产品的位置影响浸漆效果,不具备漆料过滤功能影响产品表面亮度,不便于启闭密封操作和无法固定产品的问题。

6.因此,发明真空压力浸漆设备显得非常必要。

技术实现要素:

7.为了解决上述存在的技术问题,本发明提供真空压力浸漆设备,其中本发明是通过以下技术方案得以实现的:

8.真空压力浸漆设备,包括浸漆罐,真空管,回流管,支撑腿,可观察密封启闭盖结构,可调节产品夹装浸漆盘结构,旋转式浸漆机结构和防颗粒漆料过滤管结构,所述的浸漆罐前部上侧中间部位出口处螺纹连接有真空管;所述的浸漆罐底部四角部位均螺栓连接有支撑腿;所述的可观察密封启闭盖结构与浸漆罐相连接;所述的可调节产品夹装浸漆盘结构和旋转式浸漆机结构相连接;所述的防颗粒漆料过滤管结构和浸漆罐相连接;所述的可观察密封启闭盖结构包括拆卸杆,拆卸螺母,弹簧垫圈,启闭盖,支撑螺杆,安装座,观察窗和密封环,所述的拆卸杆均焊接在拆卸螺母左右两侧;所述的拆卸螺母螺纹连接在支撑螺杆上部外壁;所述的弹簧垫圈套接在支撑螺杆的外壁;所述的支撑螺杆均纵向插接在启闭盖内部左右两侧中间部位开设的通孔内;所述的支撑螺杆纵向下端螺纹连接在安装座的内部;所述的观察窗镶嵌在启闭盖的内部中间部位观察口内;所述的启闭盖下表面四周胶接有密封环。

9.优选的,所述的可调节产品夹装浸漆盘结构包括支撑架,浸漆旋转盘,活动螺栓,侧护架,选择孔和夹装片,所述的支撑架螺栓连接在浸漆旋转盘上部中间部位;所述的支撑架左右两端均螺纹连接有活动螺栓;所述的活动螺栓贯穿任意一个所述的侧护架内部中下侧开设的选择孔内部;所述的侧护架内侧上端螺栓连接有夹装片。

10.优选的,所述的旋转式浸漆机结构包括旋转管,蜗轮蜗杆减速器,旋转电机,机座和密封圈,所述的旋转管纵向下部键连接在蜗轮蜗杆减速器输出轴上端;所述的蜗轮蜗杆减速器前部中间部位螺栓连接有旋转电机;所述的旋转电机螺栓连接在机座下部中间部

位;所述的机座上表面胶接有密封圈。

11.优选的,所述的防颗粒漆料过滤管结构包括金属软管,过滤罐,过滤芯,清理盖,安装管接头和输漆管,所述的金属软管左下端螺纹连接在过滤罐上部中间部位出口处;所述的过滤罐内部设置有过滤芯;倒置所述的过滤罐下端螺纹连接有清理盖;所述的清理盖下部中间部位进口处通过安装管接头螺纹连接有输漆管。

12.优选的,所述的弹簧垫圈设置在拆卸螺母和启闭盖之间。

13.优选的,所述的启闭盖通过密封环设置在浸漆罐的上端;所述的密封环采用橡胶环。

14.优选的,所述的安装座均螺栓连接在浸漆罐的上部左右两侧中间部位。

15.优选的,所述的蜗轮蜗杆减速器输入轴与旋转电机输出轴相连接设置。

16.与现有技术相比,本发明的有益效果为:

17.本发明中,所述的拆卸杆,拆卸螺母,弹簧垫圈,启闭盖,支撑螺杆,安装座,观察窗和密封环的设置,有利于观察,并可进行启闭清理,方便操作,通过手持拆卸杆即可将拆卸螺母旋转下来,此时即可将启闭盖从支撑螺杆外壁取下,可进行清理维护,通过观察窗可进行观察浸漆情况,并且通过密封环可保证密封稳定性,进而保证真空性,通过弹簧垫圈保证压持稳定性。

18.本发明中,所述的支撑架,浸漆旋转盘,活动螺栓,侧护架,选择孔和夹装片的设置,有利于夹装不同大小的产品,便于进行浸漆操作,将产品置于浸漆旋转盘上部的支撑架上端,再通过夹装片对产品进行夹持,即可进行稳定浸漆操作,同时根据需求,还可选择选择孔,将侧护架上下移动,即可对其高度调节,保证固定需求。

19.本发明中,所述的旋转管,蜗轮蜗杆减速器,旋转电机,机座和密封圈的设置,有利于对产品进行旋转,便于多位置浸漆操作,通过旋转电机驱动蜗轮蜗杆减速器带动旋转管旋转,使得旋转管带动浸漆旋转盘旋转,即可使得产品旋转,即可进行旋转浸漆操作,通过机座和密封圈保证密封稳定性。

20.本发明中,所述的金属软管,过滤罐,过滤芯,清理盖,安装管接头和输漆管的设置,有利于对漆料进行过滤,避免浸漆时对产品造成不光亮的问题,通过管路将漆料引入输漆管内部,再通过安装管接头进入过滤罐内部,即可通过过滤芯吸附过滤,再通过金属软管导入浸漆罐内部,即可进行浸漆操作,以保证漆料稳定性,避免杂质影响。

21.本发明中,所述的真空管的设置,有利于连接真空吸泵,可将浸漆罐内部气体抽出,进行抽真空操作,即可进行浸漆操作。

22.本发明中,所述的回流管的设置,有利于通过管路将浸漆漆料回流至储漆罐,便于进行后续的浸漆再利用操作。

23.1.本发明中,所述的支撑腿的设置,有利于保证支撑稳定性。

附图说明

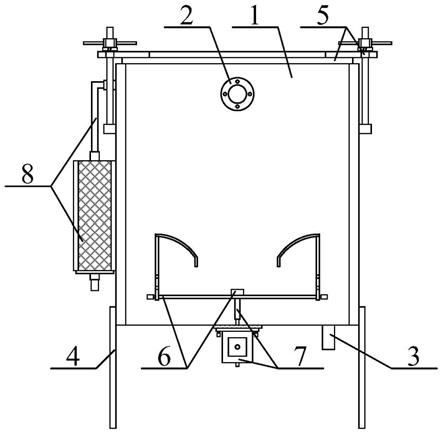

24.图1是本发明的结构示意图。

25.图2是本发明的可观察密封启闭盖结构的结构示意图。

26.图3是本发明的可调节产品夹装浸漆盘结构的结构示意图。

27.图4是本发明的旋转式浸漆机结构的结构示意图。

28.图5是本发明的防颗粒漆料过滤管结构的结构示意图。

29.图1至图5中:

30.1、浸漆罐;2、真空管;3、回流管;4、支撑腿;5、可观察密封启闭盖结构;51、拆卸杆;52、拆卸螺母;53、弹簧垫圈;54、启闭盖;55、支撑螺杆;56、安装座;57、观察窗;58、密封环;6、可调节产品夹装浸漆盘结构;61、支撑架;62、浸漆旋转盘;63、活动螺栓;64、侧护架;65、选择孔;66、夹装片;7、旋转式浸漆机结构;71、旋转管;72、蜗轮蜗杆减速器;73、旋转电机;74、机座;75、密封圈;8、防颗粒漆料过滤管结构;81、金属软管;82、过滤罐;83、过滤芯;84、清理盖;85、安装管接头;86、输漆管。

具体实施方式

31.下面结合附图对本发明进行具体描述:

32.如附图1和附图2所示,本发明所述的真空压力浸漆设备,包括浸漆罐1,真空管2,回流管3和支撑腿4,所述的浸漆罐1前部上侧中间部位出口处螺纹连接有真空管2;所述的浸漆罐1底部四角部位均螺栓连接有支撑腿4,可保证浸漆稳定性。

33.其中真空压力浸漆设备,还包括可观察密封启闭盖结构5,可调节产品夹装浸漆盘结构6,旋转式浸漆机结构7和防颗粒漆料过滤管结构8,所述的可观察密封启闭盖结构5与浸漆罐1相连接;所述的可调节产品夹装浸漆盘结构6和旋转式浸漆机结构7相连接;所述的防颗粒漆料过滤管结构8和浸漆罐1相连接。

34.并且所述的可观察密封启闭盖结构5包括拆卸杆51,拆卸螺母52,弹簧垫圈53,启闭盖54,支撑螺杆55,安装座56,观察窗57和密封环58,所述的拆卸杆51均焊接在拆卸螺母52左右两侧;所述的拆卸螺母52螺纹连接在支撑螺杆55上部外壁;所述的弹簧垫圈53套接在支撑螺杆55的外壁;所述的支撑螺杆55均纵向插接在启闭盖54内部左右两侧中间部位开设的通孔内;所述的支撑螺杆55纵向下端螺纹连接在安装座56的内部;所述的观察窗57镶嵌在启闭盖54的内部中间部位观察口内;所述的启闭盖54下表面四周胶接有密封环58,通过手持拆卸杆51即可将拆卸螺母52旋转下来,此时即可将启闭盖54从支撑螺杆55外壁取下,可进行清理维护,通过观察窗57可进行观察浸漆情况,并且通过密封环58可保证密封稳定性,进而保证真空性,通过弹簧垫圈53保证压持稳定性。

35.本实施方案中,结合附图3所示,所述的可调节产品夹装浸漆盘结构6包括支撑架61,浸漆旋转盘62,活动螺栓63,侧护架64,选择孔65和夹装片66,所述的支撑架61螺栓连接在浸漆旋转盘62上部中间部位;所述的支撑架61左右两端均螺纹连接有活动螺栓63;所述的活动螺栓63贯穿任意一个所述的侧护架64内部中下侧开设的选择孔65内部;所述的侧护架64内侧上端螺栓连接有夹装片66,将产品置于浸漆旋转盘62上部的支撑架61上端,再通过夹装片66对产品进行夹持,即可进行稳定浸漆操作,同时根据需求,还可选择选择孔65,将侧护架64上下移动,即可对其高度调节,保证固定需求。

36.本实施方案中,结合附图4所示,所述的旋转式浸漆机结构7包括旋转管71,蜗轮蜗杆减速器72,旋转电机73,机座74和密封圈75,所述的旋转管71纵向下部键连接在蜗轮蜗杆减速器72输出轴上端;所述的蜗轮蜗杆减速器72前部中间部位螺栓连接有旋转电机73;所述的旋转电机73螺栓连接在机座74下部中间部位;所述的机座74上表面胶接有密封圈75,通过旋转电机73驱动蜗轮蜗杆减速器72带动旋转管71旋转,使得旋转管71带动浸漆旋转盘

62旋转,即可使得产品旋转,即可进行旋转浸漆操作,通过机座74和密封圈75保证密封稳定性。

37.本实施方案中,结合附图5所示,所述的防颗粒漆料过滤管结构8包括金属软管81,过滤罐82,过滤芯83,清理盖84,安装管接头85和输漆管86,所述的金属软管81左下端螺纹连接在过滤罐82上部中间部位出口处;所述的过滤罐82内部设置有过滤芯83;倒置所述的过滤罐82下端螺纹连接有清理盖84;所述的清理盖84下部中间部位进口处通过安装管接头85螺纹连接有输漆管86,通过管路将漆料引入输漆管86内部,再通过安装管接头85进入过滤罐82内部,即可通过过滤芯83吸附过滤,再通过金属软管81导入浸漆罐1内部,即可进行浸漆操作,以保证漆料稳定性,避免杂质影响。

38.本实施方案中,具体的,所述的机座74通过密封圈75螺栓连接在浸漆罐1底部中间部位,所述的密封圈75采用橡胶圈。

39.本实施方案中,具体的,所述的蜗轮蜗杆减速器72的输出轴贯穿机座74内部中间部位,并且穿过浸漆罐1底部内侧中间部位。

40.本实施方案中,具体的,所述的夹装片66采用内弧形不锈钢弹簧片,并且夹装片66内侧下端螺钉连接有橡胶顶尖。

41.本实施方案中,具体的,所述的观察窗57采用透明钢化玻璃窗。

42.本实施方案中,具体的,所述的支撑架61采用回型不锈钢架。

43.本实施方案中,具体的,所述的旋转管71纵向上端螺栓连接浸漆旋转盘62下部中间部位。

44.本实施方案中,具体的,所述的金属软管81右上端螺纹连接在浸漆罐1左上侧进口处。

45.本实施方案中,具体的,所述的过滤芯83和清理盖84之间螺钉连接设置。

46.本实施方案中,具体的,所述的过滤罐82螺钉连接在浸漆罐1左侧中下部。

47.本实施方案中,具体的,所述的旋转电机73采用775型电动机。

48.工作原理

49.本发明中,通过手持拆卸杆51即可将拆卸螺母52旋转下来,此时即可将启闭盖54从支撑螺杆55外壁取下,可进行清理维护,通过观察窗57可进行观察浸漆情况,并且通过密封环58可保证密封稳定性,进而保证真空性,通过弹簧垫圈53保证压持稳定性,将产品置于浸漆旋转盘62上部的支撑架61上端,再通过夹装片66对产品进行夹持,即可进行稳定浸漆操作,同时根据需求,还可选择选择孔65,将侧护架64上下移动,即可对其高度调节,保证固定需求,通过旋转电机73驱动蜗轮蜗杆减速器72带动旋转管71旋转,使得旋转管71带动浸漆旋转盘62旋转,即可使得产品旋转,即可进行旋转浸漆操作,通过机座74和密封圈75保证密封稳定性,首先将真空管2管路连接真空吸泵,将浸漆罐1内部气体抽出,使之真空,即可进行浸漆操作,通过管路将漆料引入输漆管86内部,再通过安装管接头85进入过滤罐82内部,即可通过过滤芯83吸附过滤,再通过金属软管81导入浸漆罐1内部,即可进行浸漆操作,以保证漆料稳定性,避免杂质影响。

50.利用本发明所述的技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1