节能环保型化工用反应釜的制作方法

1.本发明涉及反应釜领域,尤其是涉及一种节能环保型化工用反应釜。

背景技术:

2.反应釜是目前比较常见的一种用于进行化学或者物理反应的容器,其广泛应用于石油、化工、橡胶、农药、医药、食品等领域。

3.公告号为cn203448084u的中国专利公开了一种反应釜,包括反应釜本体,反应釜本体包括上反应釜体和下反应釜体,上反应釜体和下反应釜体相互扣合通过铰链连接。

4.当反应釜工作结束后,工人通常需要将反应釜打开,以此清除反应釜内的残料。然而,一些残料可能会附着在上反应釜体和下反应釜体的内壁上,以此工人可能会通过增大水量来提高对残料的冲击力,进而更好的冲除残料,然而这势必会导致清洗用水使用量的增多。

技术实现要素:

5.为了节省清洗用水的使用量,本技术提供一种具有节能环保型化工用反应釜。

6.本技术提供的一种节能环保型化工用反应釜采用如下的技术方案:一种节能环保型化工用反应釜,包括内部中空设置的釜体,所述釜体的内侧壁上竖向开有容纳槽,所述容纳槽绕所述釜体的轴线周向至少设置有两个,每个所述容纳槽内均填充有刮料弧板,所述刮料弧板内弧面和外弧面的半径均等于所述釜体内侧壁的半径,每个所述刮料弧板均对应有用于驱动所述刮料弧板沿靠近或远离所述釜体轴线方向运动的第一驱动部,所述釜体内还设有用于驱动所述刮料弧板绕所述釜体的轴线周向转动的第二驱动部。

7.通过采用上述技术方案,当反应釜工作时,刮料弧板全都位于对应的容纳槽内。清理残料时,工人先通过第一驱动部驱动一个刮料弧板向靠近釜体轴线的方向运动,直至刮料弧板的外弧面与釜体的内壁共圆设置,此时在第二驱动部的作用下,该刮料弧板绕釜体的轴线转动,以此能够将釜体内壁和其他刮料弧板内壁上的残料刮下,当该刮料弧板转过完整的一圈后,第一驱动部驱动该刮料弧板移回至对应的容纳槽。重复上述的操作过程,其余刮料弧板能够将之前刮料弧板内壁上的残料刮下。以此通过上述的方式,能够完整的刮除釜体内壁上的全部残料,进而减少了清洗用水的使用量,有利于起到节水的作用。

8.可选的,所述第一驱动部包括滑动且转动穿设在所述釜体相对所述容纳槽槽底位置的螺纹杆,所述刮料弧板相对所述容纳槽槽底的一侧开有与所述螺纹杆螺纹配合的螺纹连接孔。

9.通过采用上述技术方案,螺纹杆与刮料弧板螺纹连接,以此工人能够手动推动和拉动刮料弧板,进而实现刮料弧板和移出容纳槽和移回容纳槽。

10.可选的,所述螺纹杆上还螺纹连接有用于抵紧所述釜体外侧壁的限位螺母。

11.通过采用上述技术方案,当反应釜工作时,限位螺母抵紧釜体的外侧壁,以此减小

了刮料弧板向靠近釜体轴线方向运动的可能性。

12.可选的,所述第二驱动部包括连接在所述釜体外的电机,所述电机电连接于控制系统,所述电机的输出轴连接有搅拌轴且所述搅拌轴延伸至所述釜体内,所述搅拌轴上连接有支架,所述支架上设有柱头,每个所述刮料弧板上均开有用于滑动套设至所述柱头上的滑移孔。

13.通过采用上述技术方案,当刮料弧板移出容纳槽时,能够滑动套设至支架上的柱头上。电机的输出轴带动搅拌轴转动,搅拌轴通过支架上的柱头带动刮料弧板转动,以此实现了釜体内壁上残料的刮除。

14.可选的,所述支架上开有多个容纳孔,每个所述容纳孔内均设有用于吸紧所述刮料弧板的磁性块。

15.通过采用上述技术方案,磁性块用于吸紧套设在柱头上的刮料弧板,以此有利于提高刮料弧板在柱头上的稳定性,有利于减小工人拆分螺纹杆和刮料弧板时,螺纹杆带动刮料弧板运动的可能性。

16.可选的,所述滑移孔为通孔,所述釜体内侧壁相对所述容纳槽槽底的位置设有导向柱,当所述刮料弧板位于所述容纳槽内时,所述刮料弧板通过所述滑移孔滑动套设在所述导向柱上,所述导向柱相对所述容纳槽槽底的另一端与所述釜体的内侧壁共面设置,所述导向柱的外径与所述滑移孔的内径相等。

17.通过采用上述技术方案,当刮料弧板填满容纳槽时,导向柱恰好填满滑移孔,以此减小了釜体内的物料进入滑移孔内的可能性,提高了残料清除的全面性。另外,导向柱还能为刮料弧板套设至柱头上起导向的作用。

18.可选的,所述刮料弧板弧向的两侧均平行于所述刮料弧板在所述第一驱动部作用下的运动方向。

19.通过采用上述技术方案,当刮料弧板刮除釜体内壁上的残料时,少量残料可能会附着在刮料弧板相对其转动方向的侧壁上。刮料弧板弧向的侧壁平行于刮料弧板的运动方向,以此使得刮料弧板移回容纳槽时,容纳槽的侧壁能够将附着在刮料弧板上的残料刮下,有利于提高残料刮除的完全性。

20.可选的,所述支架与所述搅拌轴可拆卸连接且所述支架靠近所述釜体的顶部,所述釜体的顶部开有拆装口并可拆卸连接有封盖。

21.通过采用上述技术方案,当反应釜工作时,工人能够将支架拆除出釜体。当清理釜体时,工人再打开封盖并将支架安装至搅拌轴上,以此减小了物料大量附着在支架上的可能性,减小了清洗支架所需的用水量,进一步起到了节水的效果。

22.综上所述,本技术包括以下至少一种有益技术效果:1.在第一驱动部和第二驱动部的作用下,两个刮料弧板相互配合,能够刮除釜体内壁和刮料弧板内壁上的所有残料,进而减少了清洗用水的使用量,有利于起到节水的作用;2.当刮料弧板填满容纳槽时,导向柱恰好填满滑移孔,以此减小了釜体内的物料进入滑移孔内的可能性,提高了残料清除的全面性;3.刮料弧板弧向的侧壁平行于刮料弧板的运动方向,以此使得刮料弧板移回容纳槽时,容纳槽的侧壁能够将附着在刮料弧板上的残料刮下,有利于提高残料刮除的完全性。

附图说明

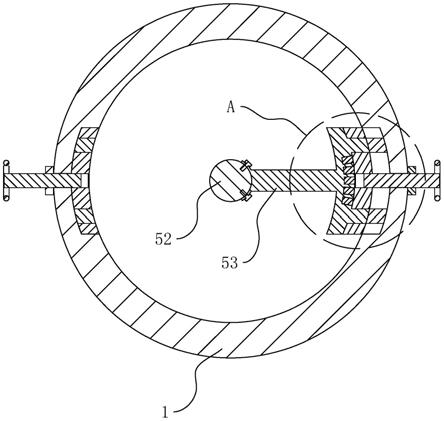

23.图1是本技术实施例的结构示意图。

24.图2是本技术实施例中釜体、刮料弧板、支架之间连接关系的剖视图。

25.图3是图2中a部分的放大图。

26.附图标记说明:1、釜体;101、容纳槽;102、拆装口;2、刮料弧板;21、螺纹连接孔;22、滑移孔;3、螺纹杆;4、限位螺母;51、电机;52、搅拌轴;53、支架;531、容纳孔;54、柱头;6、磁性块;7、导向柱;8、封盖。

具体实施方式

27.以下结合附图1-3对本技术作进一步详细说明。

28.本技术实施例公开一种节能环保型化工用反应釜。参照图1、图2和图3,节能环保型化工用反应釜包括内部中空且竖向设置的釜体1,釜体1的内侧壁上竖向开有容纳槽101,容纳槽101绕釜体1的轴线周向均匀设置有两个。

29.参照图1、图2和图3,两个容纳槽101内均填充有刮料弧板2,刮料弧板2内弧面和外弧面的半径均等于釜体1内侧壁的直径,刮料弧板2内弧面对应的圆心在釜体1的轴线上。

30.两个刮料弧板2均对应有用于驱动刮料弧板2沿靠近或远离釜体1轴线方向运动的第一驱动部,釜体1内还设有用于驱动刮料弧板2绕釜体1轴线周向转动的第二驱动部。

31.参照图1、图2和图3,第一驱动部包括滑动且转动穿设在釜体1相对容纳槽101槽底位置的螺纹杆3,螺纹杆3指向釜体1的轴线。刮料弧板2相对容纳槽101槽底的一侧开有与螺纹杆3螺纹配合的螺纹连接孔21。

32.工人拉动或者推动刮料弧板2,以此刮料弧板2能够沿靠近或者远离釜体1轴线的方向运动。

33.螺纹杆3上还螺纹连接有用于抵紧釜体1外侧壁的限位螺母4,当反应釜工作时,刮料弧板2收纳在容纳槽101内,螺纹杆3的端部旋紧在螺纹连接孔21内。

34.工人通过转动限位螺母4使其抵紧釜体1的外侧壁,进而对刮料弧板2实现限位,进而了刮料弧板2意外移出容纳槽101的可能性。

35.参照图1、图2和图3,第二驱动部包括栓接在釜体1顶部外侧壁上的电机51、同轴连接于电机51输出轴的搅拌轴52,搅拌轴52延伸至釜体1内。

36.第二驱动部还包括栓接在搅拌轴52上的支架53、一体成型在支架53上的两个柱头54,柱头54均平行有刮料弧板2的运动方向,两个刮料弧板2上均开有两个用于滑动套设至柱头54上的滑移孔22,一个滑移孔22对应一个柱头54。

37.参照图1、图2和图3,由于电机51电连接有控制系统,因此清理时,工人先通过控制系统使得支架53转动至对应一个刮料弧板2的位置,然后工人手动将该刮料弧板2推动至套设在柱头54上,然后转动螺纹杆3,进而使得螺纹杆3与刮料弧板2分离。

38.此时,该刮料弧板2外侧壁对应的圆心位于釜体1的轴线上,启动电机51,电机51的输出轴带动搅拌轴52转动,搅拌轴52通过支架53和柱头54带动刮料弧板2转动,该刮料弧板2能够将釜体1内壁和另一个刮料弧板2内壁上的残料刮下。

39.当该刮料弧板2绕釜体1的轴线转过完整的一周后,工人转动螺纹杆3,使得该刮料弧板2对其对应的螺纹杆3螺纹连接,然后通过螺纹杆3将该刮料弧板2重新拉回对应的容纳

槽101内。

40.重复上述的操作过程,另一个刮料弧板2能够将之前使用的刮料弧板2内壁上的残料刮下,以此通过两个刮料弧板2的配合,能够对釜体1内壁上的残料实现刮除,进而减少了清理用水的使用量,起到了节约用水的效果。

41.当刮料弧板2周向转动以此刮除釜体1和另一个刮料弧板2内壁上的残料时,部分的残料可能会附着至该刮料弧板2相对其转动方向的一侧。

42.为此,刮料弧板2弧向的两侧均平行于刮料弧板2在第一驱动部作用下的运动方向,以此当刮料弧板2移回对应的容纳槽101内时,容纳槽101的侧壁能够将刮料弧板2弧向侧壁上的残料刮下,以此提高了残料刮除的完全性。

43.通过在釜体1的内壁上开设容纳槽101,且刮料弧板2恰好能够填满容纳槽101,因此刮料弧板2能够看做为釜体1的一部分,以此通过釜体1自身的结构实现残料的刮除,具有提高对其自身结构利用率的优点。

44.参照图1、图2和图3,支架53上开有多个容纳孔531,每个容纳孔531内均设有用于吸紧刮料弧板2的磁性块6。当刮料弧板2滑移至柱头54上时,磁性块6能够对刮料弧板2实现吸紧,以此减小了工人对刮料弧板2和螺纹杆3实现拆分时,刮料弧板2在柱头54上滑动的可能性。

45.参照图1、图2和图3,滑移孔22为通孔,釜体1内侧壁相对容纳槽101槽底的位置一体成型有两个导向柱7,一个导向柱7对应一个滑移孔22。当刮料弧板2位于容纳槽101内时,刮料弧板2通过滑移孔22滑动套设在导向柱7上。

46.导向柱7相对容纳槽101槽底的另一端与釜体1的内侧壁共面设置,且导向柱7的外径与滑移孔22的内径相等,以此导向柱7能够恰好填满滑移孔22。

47.导向柱7的设置不仅能够对刮料弧板2从容纳槽101移动至支架53上起导向作用,而且当反应釜处于工作过程中时,釜体1内的物料不容易进入滑移孔22内,有利于提高残料清除的完全性。

48.参照图1、图2和图3,由于支架53与搅拌轴52栓接且支架53靠近釜体1的顶部,因此釜体1的顶部开有拆装口102并栓接有封盖8,以此当反应釜工作时,工人能够将支架53拆除出釜体1。

49.当清理釜体1时,工人再打开封盖8并将支架53安装至搅拌轴52上,以此减小了物料大量附着在支架53上的可能性,减小了清洗支架53所需的用水量,进一步起到了节水的效果。

50.本技术实施例一种节能环保型化工用反应釜的实施原理为:当反应釜工作时,刮料弧板2全都位于对应的容纳槽101内。清理残料时,电机51的输出轴带动驱动轴转动,驱动轴带动支架53运动至与一个刮料弧板2对应的位置,此后工人先拧松对应螺纹杆3上的限位螺母4,然后向釜体1内推动螺纹杆3,以此刮料弧板2向靠近釜体1轴线的方向运动,直至刮料弧板2的外弧面与釜体1的内壁共圆设置,工人手动将螺纹杆3和该刮料弧板2拆开,刮料弧板2套设在柱头54上。再启动电机51,输出轴通过支架53上的柱头54带动该刮料弧板2绕釜体1的轴线转动,以此能够将釜体1内壁和另一个刮料弧板2内壁上的残料刮下。

51.当该刮料弧板2转过完整的一圈后,工人手动将螺纹杆3和该刮料弧板2连接,并将该刮料弧板2拉回至对应的容纳槽101。重复上述的操作作用,另一个刮料弧板2能够将之前

使用的刮料弧板2内壁上的残料刮下。通过上述的方式刮除了釜体1和刮料弧板2内壁上的残料,减少了清洗用水的使用量,起到了节约用水的作用。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1