基于单喷头的蒸汽装置的制作方法

1.本技术涉及厚膜加热领域,具体涉及一种基于单喷头的蒸汽装置。

背景技术:

2.在当前的蒸汽装置中,例如美容补水仪或者加湿器中,蒸汽产生的原理及过程为:对盛装于容器中的水进行加热,以产生蒸汽。但是,盛装于容器中的水是不流动的,若要将这些大量的水加热变为蒸汽,则加热蒸汽所需的功率较高,导致耗电量较大;并且,因为功率较高,加热的元器件的体积较大,难以满足蒸汽装置的小型化设计,使得应用场景十分有限。

技术实现要素:

3.本技术实施例提供一种基于单喷头的蒸汽装置,用于蒸汽的及时产生,降低蒸汽产生所需的功率及能耗,有利于蒸汽装置的小型化设计。

4.本技术实施例提供一种基于单喷头的蒸汽装置,包括:管道、喷头和加热厚膜。管道内部设置有用于收容蒸汽以及允许蒸汽流通的通路;喷头设置于管道的一端,喷头用于朝向通路喷淋水;加热厚膜至少设置于管道的外表面,加热厚膜用于加热并与管道导热连接以加热通路内的水以得到蒸汽。

5.在一些实施例中,沿管道的延伸方向,喷头设置于管道一端的中心,喷头喷淋水的范围大于或等于管道的直径。

6.在一些实施例中,喷头的喷淋方向与蒸汽在管道内的流通方向相同,或者,喷头的喷淋方向朝向管道的上方的内壁。

7.在一些实施例中,喷头的喷淋方向与蒸汽在管道内的流通方向之间的夹角为α,且0

°

≤α≤60

°

。

8.在一些实施例中,蒸汽装置还包括芯柱,设置于管道的内部,芯柱的表面设置有外螺旋槽,外螺旋槽与管道的内表面形成螺旋通道。

9.在一些实施例中,沿蒸汽在螺旋通道内的流通方向,外螺旋槽的间距逐渐减小。

10.在一些实施例中,外螺旋槽与管道的内表面间隔设置;或者,沿蒸汽在螺旋通道内的流通方向,管道的直径逐渐减小,外螺旋槽与管道的内表面抵接。

11.在一些实施例中,加热厚膜包括:绝缘层、加热线圈和封装层,绝缘层至少设置于管道的外表面;加热线圈设置于绝缘层上;封装层设置于绝缘层上并覆盖加热线圈;或者,加热厚膜包括:加热线圈和封装层,加热线圈至少设置于管道的外表面;封装层设置于管道的外表面并覆盖加热线圈。

12.在一些实施例中,蒸汽装置还包括调向阀,调向阀设置于管道允许蒸汽排出的出口,调向阀用于调节蒸汽从所述出口排出后的流通方向。

13.在一些实施例中,蒸汽装置包括电熨斗、美容补水仪或者加湿器。

14.如上所述,本技术实施例的基于单喷头的蒸汽装置,通过喷头向管道内喷淋水,喷

淋出的水可以大面积与管道的内壁接触,及时且充分的接收管道内壁的热量而变为蒸汽,蒸汽的产生较为及时,且所需的功率及能耗较低,加热厚膜的体积小、可贴置于管道的外表面,有利于蒸汽装置的小型化设计,并且加热厚膜的能耗较小,可进一步降低产生蒸汽所需的功率及能耗。

附图说明

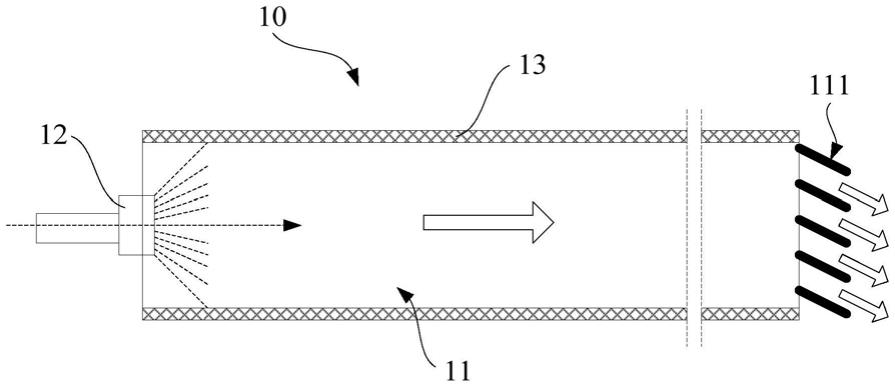

15.图1为本技术一实施例的基于单喷头的蒸汽装置的结构示意图;

16.图2为图1所示的蒸汽装置调节蒸汽吹出方向后的结构示意图;

17.图3为本技术另一实施例的基于单喷头的蒸汽装置的结构示意图;

18.图4为本技术一实施例的设置有加热厚膜的管道的局部结构示意图;

19.图5为本技术一实施例的加热厚膜的俯视图;

20.图6为图4所示的管道沿a-a’方向的局部截面示意图;

21.图7为本技术一实施例的芯柱的结构示意图;

22.图8为图7所示的芯柱沿b-b’方向的截面示意图。

具体实施方式

23.为使本技术的目的、技术方案和优点更加清楚,下面将结合具体实施例及相应的附图,对本技术的技术方案进行清楚地描述。显然,下文所描述实施例仅是本技术的一部分实施例,而非全部。在不冲突的情况下,下述各个实施例及其技术特征可相互组合,且亦属于本技术的技术方案。

24.应理解,在本技术实施例的描述中,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术相应实施例的技术方案和简化描述,而非指示或暗示装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

25.图1为本技术一实施例的基于单喷头的蒸汽装置的结构示意图。请参阅图1,该蒸汽装置10包括:管道11、喷头12和加热厚膜13。

26.管道11内部设置有用于收容蒸汽以及允许蒸汽流通的通路,蒸汽的流通方向请参阅图1中空白箭头所示的方向。

27.喷头12设置于管道11的一端,喷头12用于朝向通路喷淋水。

28.加热厚膜13至少设置于管道11的外表面,加热厚膜13用于加热并与管道11导热连接,以加热通路内的水并得到蒸汽。

29.通过在管道11的外表面设置加热厚膜13,加热厚膜13加热管道11以及收容于管道11内的水而得到蒸汽,蒸汽经管道11排出,蒸汽在管道11内的流通方向可以为图1至图3中空白箭头所示的方向,实现边加热边加湿的功能,避免仅加热导致的干燥。通过喷头12向管道11内喷淋水,喷淋出的水可以大面积与管道11的内壁接触,及时且充分的接收管道11内壁的热量而变为蒸汽,蒸汽的产生较为及时,且所需的功率及能耗较低,加热厚膜13的体积小、可贴置于管道11的外表面,有利于蒸汽装置10的小型化设计,并且加热厚膜13的能耗较小,可进一步降低产生蒸汽所需的功率及能耗。

30.应理解,加热厚膜13还可以进一步设置于管道11内部,例如,加热厚膜13为一整面的平面结构,蒸汽的流通方向位于和/或平行于该加热厚膜13所在的平面,喷淋水落到加热厚膜13上后产生蒸汽。该加热厚膜13的相对两侧均可以进行加热。

31.本技术实施例不限定蒸汽装置10的具体表现形式,在实际场景中,蒸汽装置10可以为空调(例如车载空调)、电熨斗、美容补水仪或者加湿器等。

32.蒸汽装置10还可以包括调向阀111,调向阀111设置于管道11的出口,用于调节蒸汽从出口排出后的流通方向,以此调节蒸汽吹出的方向。在一些实施例中,调向阀111可以包括多个间隔设置的挡板以及连接多个挡板的连接件,通过连接件改变每个挡板的朝向,例如请参阅图1所示,每个挡板向下偏转,蒸汽吹出的方向朝下;例如请参阅图2所示,每个挡板向上偏转,蒸汽吹出的方向朝上。可选地,沿图1和图2所示的水平方向,多个挡板偏转至最大角度时的正投影覆盖管道11的正投影(即横截面的正投影)。

33.管道11可以为内部中空的结构,其截面形状包括但不限于图1至图4中所示的圆形,例如还可以为矩形等多边形。例如,管道11可以为矩形体,管道11的六个外表面中至少一者上设置有加热厚膜13;管道11优选为圆柱状管道,有利于蒸汽从管道11及时排出,快速加热和加湿。

34.在一些实施例中,加热厚膜13还可以设置于管道11的外表面,并与管道11导热连接,有利于水及蒸汽获取更多的热量。管道11上的加热厚膜13可以单独设置、单独控制,可视为管道11分为多个区域,每一区域设置有单独控制的加热厚膜13,通过管道11上的一个或部分加热厚膜13加热水及蒸汽,以实现较低温度的加热及加湿需求;在满足较高温度的加热及加湿需求时,可以同时利用多个或者全部的加热厚膜13进行加热及加湿。

35.管道11可以采用热膨胀系数合适的材料,例如金属或合金,管道11受热膨胀后与加热厚膜13以及该加热厚膜13的发热线圈的导热接触更加紧密,进一步有利于热量快速传递至管道11,有利于快速产生蒸汽。

36.在一些实施例中,沿管道11的延伸方向,喷头12设置于管道11一端的中心,喷头12喷淋水的范围大于或等于管道11的直径。所谓中心可以理解为:以圆柱形管道11为例,管道11的横截面为圆形,该圆形的中心,喷头12喷淋出的水可以充分与管道11的内壁接触,有利于水及时变为蒸汽。

37.在一些实施例中,喷头12的喷淋方向与蒸汽在管道11内的流通方向相同,例如图1和图2所示。或者,喷头12的喷淋方向朝向管道11的上方的内壁,例如图3所示。所谓喷头12的喷淋方向可以理解为:喷头12所喷淋出的水的覆盖范围的中心背离喷头12的方向,例如图1至图3中虚线箭头所示的方向。

38.在一些实施例中,喷头12的喷淋方向与蒸汽在管道11内的流通方向之间的夹角为α,且0

°

≤α≤60

°

,通过控制夹角α的取值,可以使得喷淋出的水对管道11内壁具有较大的冲击力,冲击至管道11内壁上的水被反弹而溅射得到体积更小的多个水珠,更加有利于及时变为蒸汽。

39.加热厚膜13可以通过贴膜方式或印刷方式形成于管道11的外表面上,加热厚膜13的制备工艺、形状、材料等,本技术实施例不予以限定。

40.在一些实施例中,请一并参阅图4和图5所示,加热厚膜13包括绝缘层131、加热线圈132和封装层(图未示出)。绝缘层131至少设置于管道11的外表面。绝缘层131用于实现加

热线圈132与管道(例如管道为金属管道)11之间的电气绝缘。加热线圈132设置于绝缘层131上,用于例如通过导电焊盘接电并发热。封装层设置于绝缘层131上并覆盖加热线圈132,封装层用于避免加热线圈132暴露,从而避免加热线圈132与外界的导电的电子元器件电接触而形成短路。

41.对于加热厚膜13的相对两侧均可以进行加热的场景,加热厚膜13可以包括一衬底基板,该衬底基板的两侧均设置有加热线圈132和封装层。可选地,还设置绝缘层131,例如对于导电的衬底基板,通过设置于衬底基板和加热线圈132之间的绝缘层131实现两者之间的绝缘。

42.封装层可以通过绝缘材料采用成膜方式(例如溅射或者蒸镀方式)直接形成并覆盖加热线圈132。应理解,该封装层也可以视为一隔热层,不仅包覆加热线圈132,还可以具有良好的隔热性能,有利于将加热线圈132产生的热量更多的传递给管道,以及避免向管道外部传递。

43.在另一些实施例中,加热厚膜13所设置的管道11的外表面不导电,则加热厚膜13可以不设置前述绝缘层131,而是包括加热线圈132和封装层。加热线圈132直接设置于管道11的外表面上,用于例如通过导电焊盘接电并发热。封装层设置于管道11的外表面上并覆盖加热线圈132。

44.加热厚膜13还可以设置有导电焊盘134,封装层暴露导电焊盘134,以允许导电焊盘134接电。在一些实施例中,管道11的表面可以设置有端子片,端子片的一端用于接电,端子片的另一端电连接导电焊盘134。在另一些实施例中,暴露的导电焊盘134可以直接接电。

45.应理解,图5所示的两个导电焊盘134仅供示例性展示,本技术的实施例不限制导电焊盘134的数量。例如,加热厚膜13可以设置四个导电焊盘134,其中两个导电焊盘134可用于接电,另外两个导电焊盘134可分别连接温度控制器135的两个引脚,并根据温度控制器135检测到的温度选择性断开加热线圈132(两个导电焊盘134之间)的通路上,例如,在检测到加热温度达到并超过预设温度时断开两个导电焊盘134之间的通路,而低于该预设温度时保持两个导电焊盘134之间的通路连通,以停止加热。

46.请一并参阅图4、图6至图8所示,在一些实施例中,蒸汽装置10还包括芯柱14,该芯柱14设置于管道11的内部,芯柱14的表面设置有外螺旋槽141,外螺旋槽141与管道11的内表面形成螺旋通道。通过在管状11内部设置芯柱14,芯柱14的外螺旋槽141与管状11的内表面形成螺旋通道,螺旋通道延长了蒸汽在管道11内流通的长度和驻留的时间,有利于蒸汽获取更多的热量,以此提高热交换效率,并提高加热速度。

47.芯柱14可以为一体成型结构件,具体实现形式包括但不限于:硅胶柱、陶瓷柱或者塑料柱等。芯柱14的外表面可以设置有螺旋凸起142,这些螺旋凸起142形成外螺旋槽141。在一些实施例中,沿蒸汽在螺旋通道内的流通方向,外螺旋槽141的间距逐渐减小,也就是说,越靠近管道11的出口端,外螺旋槽141的密度逐渐增大,蒸汽流通的长度越大,单位时间内传递至蒸汽的热量越多,有利于提高加热速度。越靠近管道11的入口端,外螺旋槽141的密度越小,有利于蒸汽快速在管道11内部流通,增大蒸汽的进入量。

48.蒸汽装置10还可以包括固定件143,固定件143穿设于芯柱14的内部,且固定件143的相对两端分别与管道11两端的密封结构件(例如分别设置于管道11两端的第一接头和第二接头)固定。

49.在一些实施例中,固定件143可以为螺栓,螺栓的螺帽设于第一接头和第二接头中的一者背向另一者的侧面,并与侧面相抵接,螺杆穿出第一接头和第二接头中的另一者后与螺母拧合。或者,螺栓设有螺纹的螺杆与第一接头和第二接头中的另一者拧合。例如,如图7和图8所示,螺帽设置于第二接头背向第一接头的侧面,并与该侧面相抵接。

50.在一些实施例中,沿管道11的径向,外螺旋槽141与管道11的内表面相对间隔设置,外螺旋槽141与管道11之间留有一定间隙,管道11与芯柱14之间未直接形成导热接触,可以防止管道11的温度过高时烧坏芯柱14及其外螺旋槽141,有利于延长其使用寿命。

51.在另一些实施例中,沿蒸汽在螺旋通道内的流通方向,管道11的直径逐渐减小,外螺旋槽141与管道11的内表面抵接。

52.本技术的实施例还提供一种加热装置,包括上述任一实施例的方法制得的蒸汽装置10,因此具有该蒸汽装置10对应的有益效果。

53.加热装置可以以各种具体形式来实施,包括但不限于:空调(例如车载空调)、电熨斗、美容补水仪或者加湿器等。

54.应理解,以上所述仅为本技术的部分实施例,并非因此限制本技术的专利范围,对于本领域普通技术人员而言,凡是利用本说明书及附图内容所作的等效结构变换,均同理包括在本技术的专利保护范围内。

55.尽管本文采用术语“第一、第二”等描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。本文中所使用的,单数形式“一”、“一个”和“该”旨在也包括复数形式。术语“或”和“和/或”被解释为包括性的,或意味着任一个或任何组合。仅当元件、功能、步骤或操作的组合在某些方式下内在地互相排斥时,才会出现该定义的例外。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1