一种用于含尘含液烟气深度脱硫净化的三相旋流分离装置

1.本发明涉及一种用于含尘含液烟气深度脱硫进化的三相旋流分离装置。烟气处理设备技术领域

技术背景

2.当前我国经济不断发展,工业化进程进一步加快,大气污染形势日益严峻,烟气污染物排放问题愈加严重,工业烟气中夹杂的烟尘颗粒物是造成雾霾、沙尘暴等恶劣天气的罪魁祸首,夹带的多环芳烃、硝基芳烃、焦油等微液滴是造成污染源及周边区域酸雾沉降的主要原因,而与烟气共存的so2、no

x

、苯系物等气态污染物,不仅会危害动植物和人体健康,还会造成光污染,酸雨和臭氧层空洞等环境问题。因此,工业烟气污染已然成为阻碍我国经济社会持续健康发展的一大阻力。

3.旋流分离是基于两相密度差,利用旋流离心力将两相分开的场分离方法,属于非均相系统的物理分离技术,常用于细颗粒物分离和分级,具有处理能力大、结构紧凑、操作简便等一系列优点。旋流器是一种利用旋流分离技术实现多相体系分离的高效单元设备。但受湍流扩散的制约和流体相态差异的影响,常规的旋流器只能实现密度差较大的气-固、液-固、气-液的两相分离,在实际工业烟气处理应用中需要串联多级旋流分离装置才能实现烟气脱尘脱液。

4.气凝胶是已知最高孔隙率的固体材料,具有低密度、高比表面积、大吸附容量、自支撑可调孔结构、良好的机械性能等特性。而具有特殊润湿性的气凝胶材料已在油水两相分离过程中得到了应用,借助气凝胶材料表面出众的超疏水或超疏油特性,可有效阻隔水相或油相物质向气凝胶材料内部侵入。于此同时,气凝胶材料所含有的活性吸附位点,又能很好的捕捉介质中游离的污染物分子或离子,从而将其有效分离。因此,具有特殊润湿特性和优异吸附性能的多孔气凝胶材料在工业水处理、烟气深度净化等应用中极具潜力。

5.中国发明专利(cn104958959b)公开了一种多级旋流气体除液方法和除液器。此发明通过多级旋流器上下串联,利用各级旋流器内旋流叶片和内壁所设置的亲水性液体聚结材料,配合湿法烟气脱硫装置实现后续排放烟气的脱液处理。但该装置本身并不能代替前序烟气净化装置,仅可实现气-液分离,不具备烟气中固体颗粒和气态污染物的去除属性。此外,该装置占地面积大、投入成本高。

6.中国实用新型专利(cn201720036227.0和cn200820102558.0)分别公开了一种惯性旋流除尘装置和一种高效节能旋流除尘器。在这两项专利中均采用中空圆柱体下接倒锥型圆锥体的筒体结构,并在烟气出口中布置螺旋挡板,拦截烟气中的细微颗粒,实现烟气除尘的作用。但该类装置的使用用途单一,仅限于烟气除尘。此外,在实际使用过程中需要配合其他烟气处理装置,才能实现含尘含液烟气的深度处理。

技术实现要素:

7.本发明的目的是针对现有含尘含液烟气深度处理装置系统占地面积大、分离效率

低、固液相夹带现象严重等问题,提供一种新型的烟气脱尘脱液脱硫一体化处理装置,该装置具有结构紧凑、分离效率高、维护方便、无需额外动力输入、不添加任何化学试剂等优点。

8.本发明的发明思路如下:

9.含尘含液烟气常采用组合式的处理方式,即依据分离难易程度,分步依次实现气-固、气-液、气中(气态)污染物的分离处理,在该处理过程中需要针对某种复合污染烟气处理需要,采用不同的吸附材料,开发特制的分离设备,进而形成特定的处理工艺,成本高昂,通用性差。

10.本发明的思路是针对含不同物化特性三相态污染物的烟气,通过固相旋流分离、液相聚并分离、气相吸附分离的多维度耦合,实现烟气高效脱尘脱液脱硫的一体化深度处理。具体而言:

11.1.含尘含液烟气由切向入口进入三相旋流分离装置,倒锥型结构的旋流组件迫使气-液-固三相流体产生强旋转运动,气-液-固三相由于密度和尺寸差异,在旋流场和重力场的耦合作用下具有不同的动力学特征,被赋予不同的迁移速度和位移,实现不同性质颗粒相的重排和分层。重相烟尘颗粒借助较大的离心力被转至组件外围壁面,首先从三相流体中分离,由三相旋流分离装置底流口收集。

12.2.含液烟气迁移至三相旋流分离装置中心区域的负压带中,并随内旋流向上运动进入到组合式溢流管中的i级溢流管。i级溢流管中的螺旋叶片通过强化内旋流中气-液两相流体的高速旋转运动,迫使含液烟气中密度较小且粒度细的微液滴碰撞聚并。微液滴在随内旋流上升的过程中,由安装在i级溢流管上段的多孔伞板进入到连接两级溢流管的填料腔体中。

13.3.填料腔体中装有特定润湿特性的多孔气凝胶吸附材料,由于特殊的表界面润湿性,微液滴无法进入到气凝胶吸附材料内部,被阻隔在材料外表面,进一步聚并长大,并沿着倾斜表面向中心轴线处汇集,随后滴入到多孔伞板下端与i级溢流管通道同轴安置的液体收集管道中,由三相旋流分离装置底流口分离。

14.4.烟气脱液后进入到多孔气凝胶吸附材料中向上运动,而烟气内所存在的气态硫化污染物被多孔气凝胶填料吸附分离,经过多孔伞板和多孔气凝胶吸附材料的整流作用后,最终脱尘脱液脱硫的净化烟气由ii级溢流管上端排出。

15.综上所述,本发明的一种用于含尘含液烟气深度脱硫净化的三相旋流分离装置可实现快速、稳定、高效的烟气脱尘脱液脱硫。

16.本发明是通过以下技术方案实现的:

17.一种用于含尘含液烟气深度脱硫净化的三相旋流分离装置,其特征在于,该装置包括:

18.由上部中空圆柱体和与圆柱体相通的倒锥体组成的筒体,其中在圆柱体侧面和上端分别设有切向入口和隔板,倒锥体下端为底流口,组合式溢流管贯穿隔板伸入筒体内;组合式溢流管包括带螺旋叶片的下层i级溢流管、上层ii级溢流管、连接两级溢流管的填料腔体,填料腔体位于隔板上侧,内放置过滤模块,过滤模块下部设置有可上下移动的带液体收集管的多孔伞板,组合式溢流管中各部分组件与筒体同轴。

19.本发明的三相旋流分离装置筒体长径比l/d为2-10,锥角α为10-60

°

。

20.本发明的组合式溢流管中的i级溢流管长度l2为筒体圆柱段长度l1的1/2-1,直径

d1为筒体直径d的1/4-1/3。i级溢流管内设螺旋叶片,旋向与筒体圆柱段切向入口旋向相反,相邻螺旋叶片间隔

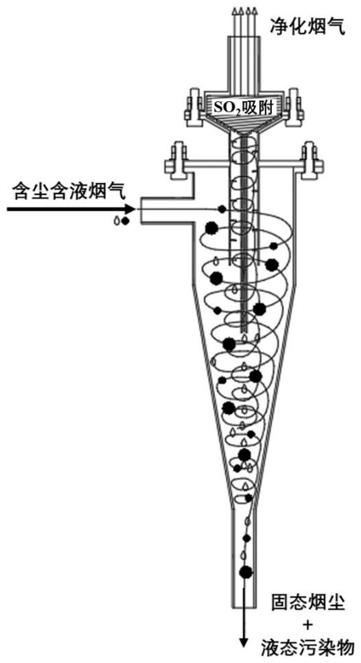

△

d1为i级溢流管长度l2的1/10-1/4,螺旋叶片边缘距离液体收集管的间距

△

d2为液体收集管直径d的1/2-1。

21.本发明的组合式溢流管中的ii级溢流管长度l3为筒体圆柱段长度l1的1/4-1/2,ii级溢流管直径d2为填料腔体直径d0的1/2-4/5。

22.本发明的组合式溢流管中,连接下层i级溢流管和上层ii级溢流管的填料腔体为中空的圆柱体和与圆柱体下端相通的倒锥体组成的筒体,长径比l0/d0为1/2-2,填料腔体直径d0为筒体直径d的1/2-2,填料腔体圆锥段锥角α0为100-140

°

。填料腔体位于隔板上侧,填料腔体下端面到隔板距离h小于或等于筒体圆柱段长度l1的1/10。

23.所述的过滤模块为具有超疏水或超疏油特性的多孔气凝胶吸附材料。

24.本发明的组合式溢流管中填料腔体内的多孔伞板和液体收集管均与填料腔体同轴,多孔伞板顶部直径d3是填料腔体直径d0的3/5-4/5,多孔伞板底端锥角α1为80-160

°

,开孔率为30-70%,开孔直径φ为1-10mm。液体收集管长度l4大于等于筒体圆柱段长度l1的1.5倍,液体收集管直径d为筒体直径d的1/16-1/12。

25.有益效果

26.本发明中通过整合旋流分离、聚并分离和吸附分离技术,在限域空间内利用旋流流体运动特性、过滤模块表界面润湿特性和吸附特性,同时实现烟气中三相态污染物(固相烟尘颗粒、液相微液滴和气相硫化物)的高效深度分离。此发明装置结构紧凑、制作工艺简单、维护方便,无需额外配置动力输入装置,不添加任何化学试剂,可直接组装在烟气管道末端,代替多级组合式烟气脱尘脱液脱硫装置系统。与现有技术相比,极大地降低了含尘含液烟气深度处理难度和多方面成本,具有可观的经济效益。

附图说明

27.附图是用以提供对本发明的进一步理解的,它只是构成本说明书的一部分以进一步解释本发明,并不构成对本发明的限制。

28.附图中,各部分并不一定按照实际比例进行绘制。

29.图1为本发明装置原理示意图。

30.图2为本发明装置整体装配图。

31.图3为本发明装置筒体结构尺寸示意图。

32.图4为本发明装置组合式溢流管结构尺寸示意图。

33.图5为本发明装置带液体收集管的多孔伞板结构尺寸示意图。

34.图6为本发明装置三维结构示意图。

35.图7为本发明装置中带液体收集管的多孔伞板三维结构示意图。

36.其中,附图标记分别代表以下装置和内件:

37.1:ii级溢流管,2:填料腔体,3:过滤模块,4:多孔伞板,5:隔板,6:i级溢流管,7:螺旋叶片,8:切向入口,9:圆柱段,10:液体收集管,11:圆锥段,12:底流口。

具体实施方式

38.下面结合附图和具体实施例对本发明做进一步说明。但是,应该明白,这些实施例

仅用于说明本发明而不构成对本发明范围的限制。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或按照制造厂商所建议的条件。除非另有说明,所有的百分比和份数按重量计。

39.实施例1:

40.山西省某火电厂采用本发明的装置对现有火力发电锅炉排放烟气中的三相污染物进行分离,烟气流量为20000m3/h,烟气中固相烟尘颗粒含量约为90-100mg/m3,多环芳烃含量约为50-80mg/m3,二氧化硫含量约为80-90mg/m3。

41.设计参数:按图2所示装配三相旋流分离装置,其中筒体长径比l/d为8,锥角α为10

°

,组合式溢流管中的i级溢流管长度l2为筒体圆柱段长度l1的3/4,直径d1为筒体直径d的1/3。相邻螺旋叶片间隔

△

d1为i级溢流管长度l2的1/8,螺旋叶片边缘距离液体收集管的间距

△

d2为液体收集管直径d的1/2。ii级溢流管长度l3为筒体圆柱段长度l1的1/4,ii级溢流管直径d2为填料腔体直径d0的1/2。填料腔体长径比l0/d0为1/2,填料腔体直径d0为筒体直径d的1/2,填料腔体圆锥段锥角α0为100

°

。填料腔体下端面到隔板距离h为筒体圆柱段长度l1的1/12。多孔伞板顶部直径d3是填料腔体直径d0的3/5,多孔伞板底端锥角α1为120

°

,开孔率为80%,开孔直径φ为2mm。液体收集管长度l4为筒体圆柱段长度l1的1.5倍,液体收集管直径d为筒体直径d的1/16。过滤模块为具有超疏油特性的多孔气凝胶吸附材料。

42.应用效果:经本发明的装置处理后,燃煤锅炉烟气中固相烟尘颗粒去除率达到99%,多环芳烃去除率达到98%,二氧化硫去除率达到97%。

43.实施例2:

44.浙江省某锅炉厂采用本发明的装置对燃油锅炉烟气中的三相污染物进行分离,烟气流量为22000m3/h,烟气中固相烟尘颗粒含量约为80-90mg/m3,多环芳烃含量约为40-60mg/m3,二氧化硫含量约为120-150mg/m3。

45.设计参数:按图2所示装配三相旋流分离装置,其中筒体长径比l/d为6,锥角α为20

°

,组合式溢流管中的i级溢流管长度l2为筒体圆柱段长度l1的1/2,直径d1为筒体直径d的1/4。相邻螺旋叶片间隔

△

d1为i级溢流管长度l2的1/6,螺旋叶片边缘距离液体收集管的间距

△

d2为液体收集管直径d的3/4。ii级溢流管长度l3为筒体圆柱段长度l1的1/3,ii级溢流管直径d2为填料腔体直径d0的3/4。填料腔体长径比l0/d0为1,填料腔体直径d0为筒体直径d的2/3,填料腔体圆锥段锥角α0为120

°

。填料腔体下端面到隔板距离h为筒体圆柱段长度l1的1/10。多孔伞板顶部直径d3是填料腔体直径d0的3/5,多孔伞板底端锥角α1为140

°

,开孔率为60%,开孔直径φ为1mm。液体收集管长度l4为筒体圆柱段长度l1的2倍,液体收集管直径d为筒体直径d的1/14。过滤模块为具有超疏油特性的多孔气凝胶吸附材料。

46.应用效果:经本发明的装置处理后,燃油锅炉烟气中固相烟尘颗粒去除率达到98%,多环芳烃去除率达到99%,二氧化硫去除率达到95%。

47.实施例3:

48.河北省某炼焦厂采用本发明的装置对含尘含液烟气中的三相污染物进行分离,烟气流量为18000m3/h,烟气中固相烟尘颗粒含量约为60-80mg/m3,多环芳烃含量约为80-100mg/m3,二氧化硫含量约为60-80mg/m3。

49.设计参数:按图2所示装配三相旋流分离装置,其中筒体长径比l/d为6,锥角α为40

°

,组合式溢流管中的i级溢流管长度l2为筒体圆柱段长度l1的2/3,直径d1为筒体直径d的

1/3。相邻螺旋叶片间隔

△

d1为i级溢流管长度l2的1/4,螺旋叶片边缘距离液体收集管的间距

△

d2为液体收集管直径d的4/5。ii级溢流管长度l3为筒体圆柱段长度l1的1/2,ii级溢流管直径d2为填料腔体直径d0的4/5。填料腔体长径比l0/d0为2,填料腔体直径d0为筒体直径d的1.5倍,填料腔体圆锥段锥角α0为80

°

。填料腔体下端面到隔板距离h为筒体圆柱段长度l1的1/15。多孔伞板顶部直径d3是填料腔体直径d0的4/5,多孔伞板底端锥角α1为100

°

,开孔率为40%,开孔直径φ为3mm。液体收集管长度l4为筒体圆柱段长度l1的1.5倍,液体收集管直径d为筒体直径d的1/12。过滤模块为具有超疏油特性的多孔气凝胶吸附材料。

50.应用效果:经本发明的装置处理后,炼焦炉烟气中固相烟尘颗粒去除率达到99%,多环芳烃去除率达到99%,二氧化硫去除率达到96%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1